Automatyczne urządzenie do podlewania roślin

Każdy z nas od dawna jest przyzwyczajony do korzystania z wszelkiego rodzaju gadżetów ułatwiających życie: telefonów komórkowych, wszelkiego rodzaju smartfonów i tabletów itp... W tym artykule zastąpimy Twoją zwykłą konewkę technologicznym urządzeniem do podlewania kwiatów , która zatroszczy się o Twoją ulubioną roślinę pokojową, nawet jeśli wyjechałeś na wakacje.

Urządzenie zmontowano w oparciu o niedrogi mikrokontroler ATMEGA 8L w taniej obudowie TQFP32 oraz silnik z dysku twardego komputera (HDD), który można wyjąć ze starego dysku komputera. Schemat zawiera minimalną liczbę części i można go uzupełnić o dowolną funkcjonalność. Zasilany jest dwoma akumulatorami litowo-jonowymi 18650 o napięciu 3,7 V, połączonymi szeregowo.

Podlewanie odbywa się w stałych porcjach co 24 godziny.

Jedynym przyciskiem jest próba pracy, po jego naciśnięciu kolejne podlewania zostaną wykonane dokładnie w tym samym czasie, z dokładnością do sekundy. (Właśnie włączyłem go na wakacjach, bez ustawień, więc można go zaoferować jako opcję prezentu, bez zbędnych instrukcji).

Cechy konstrukcyjne:

Konstrukcja składa się z pompy (pompy) zanurzonej w wazonie z rurką do podlewania oraz małej jednostki elektronicznej zamontowanej na tym samym wazonie z wodą.

Będziemy potrzebować płytę CD, plastikową butelkę na mleko o pojemności 1,5 litra (z szeroką szyjką, średnicą wewnętrzną 33 mm), super klej, czterożyłowy przewód (wziąłem uszkodzony przewód z ładowania iPhone'a), trzy śruby, podkładki i trzy nakrętki i kawałek elastycznej rurki.

Odcinamy szyjkę butelki piłą do metalu dokładnie wzdłuż krawędzi „spódnicy” i wyrównujemy powstałe nacięcie papierem ściernym, pilnikiem lub blokiem.

W ten sposób przygotowujemy tzw. komorę roboczą pompy.

Następnie potrzebujemy dysku CD, jego wewnętrzny otwór ma dokładnie taki sam rozmiar jak silnik, z dysku wykonamy wirnik.

Dysk można łatwo przeciąć nożyczkami, dobrze jest go lekko podgrzać w gorącej wodzie, aby zapobiec pękaniu ciętej krawędzi.

Wyjmujemy odciętą część z butelki - naszej komory roboczej - i nakładamy ją dokładnie na środek dysku wraz z częścią, w której znajdowała się zakrętka.Narysuj okrąg markerem i wytnij go zwykłymi nożyczkami. Powstały dysk nie będzie idealnie gładki, ale można to poprawić papierem ściernym, najważniejsze jest to, że dysk zmieści się w komorze roboczej z minimalną szczeliną.

Okazało się, że jest to pierścień przyszłego wirnika.

Teraz musimy wykonać łopaty „śmigła”. Aby to zrobić, będziesz potrzebować połowy dysku. Markerem narysuj pasek o szerokości 7 mm i odetnij go nożyczkami.

Szlifujemy i wyrównujemy.

Następnie pociąć na sześć równych części po 13 mm każda i zagiąć je szczypcami po obu stronach

Dalsza procedura będzie wymagała maksymalnej ostrożności, należy skleić ostrza jeden po drugim super klejem w równej odległości.

Należy pamiętać, że ostrza są zakrzywione tak, aby nie wciągały wody do otworu komory, a wręcz przeciwnie, sprawiały wrażenie wyrzucania jej od środka do otworu na krawędzi. Silnik będzie się obracał wyłącznie w kierunku przeciwnym do ruchu wskazówek zegara. Można go lekko naprawić kroplą, wyrównać pęsetą i po lekkim wyschnięciu dodać klej do brakujących części.

Staraj się unikać toksycznych oparów z drugiego kleju. Następnie można go wysuszyć i polakierować. Miałam pod ręką tylko lakier do paznokci, który jest dość trwały.

Wtedy potrzebny będzie kawałek elastycznego węża, ja wziąłem np. kawałek z poziomu płynu budowlanego.

Wywiercenie równego otworu w gwintowanej powierzchni szyjki nie jest takie proste, najpierw musiałem poćwiczyć na kilku butelkach, na koniec równomiernie przetopiłem lutownicą i gładko oczyściłem od środka, żeby ostrze się nie dotykaj nieprawidłowości.

W otwór na szyjkę wkładamy z siłą kawałek węża przycięty pod niewielkim kątem i mocujemy go przezroczystym klejem momentowym. Otwór rury i komory musi mieć wystarczającą średnicę, około 8 mm.Wskazane jest, aby rurkę wprowadzać nie pod kątem prostym do korpusu, ale biorąc pod uwagę fakt, że przepływ będzie się obracał w kierunku przeciwnym do ruchu wskazówek zegara.

Nie zaleca się stosowania super kleju do mocowania rurki, ponieważ... Po wyschnięciu znacznie uszkadza powierzchnię plastiku, a korpus staje się mętny, tracąc przezroczystość. Świetnie sprawdzi się tutaj przezroczysty uszczelniacz lub klej na bazie żelu.

Teraz pozostaje już tylko zmontować pompę, przymocować komorę do silnika, wycentrować ją tak, aby zapewnić swobodny obrót łopatek wewnątrz, skręcić śrubami, uszczelnić pęknięcia przezroczystym uszczelniaczem i wkleić przezroczystą pokrywę z otworem 14 mm środek na górze.

Przypomnę, że wirnik będzie się obracał ściśle w kierunku przeciwnym do ruchu wskazówek zegara, to ważne. Następnie przylutuj czterożyłowy przewód do silnika i pokryj lutowanie lakierem, przylutuj niebieski smd Dioda LED do jednego z uzwojeń (przez rezystor 1 kOhm), anoda do masy wspólnej. Teraz podczas pracy migocze pod wodą.

Kilka słów o silnikach dysków twardych.

Niektóre typy takich silników, podczas ręcznego obracania wirnika, nadal obracają się w jednym kierunku, zauważalnie z lepszym poślizgiem niż w drugim. Oznacza to, że jeśli spróbujesz obrócić zgodnie z ruchem wskazówek zegara, wirnik zatrzyma się niemal natychmiast. Urządzenia takie mają inną konstrukcję łożysk i silniki te prawdopodobnie lepiej nadają się do naszych celów. Choć obydwa typy od dawna pracują w wodzie i radzą sobie świetnie.

Uzwojenia są sprawdzane w ten sposób. Silnik musi mieć cztery styki. Musimy znaleźć jeden ze skrajnych kontaktów, czyli punkt środkowy. Ten pin będzie podłączony do plusa zasilania, reszta w kolejności - pierwszy, drugi, trzeci - będzie podłączona do mosfetów. Za pomocą testera mierzymy rezystancję pomiędzy wszystkimi sąsiednimi stykami.Jeden z zewnętrznych styków będzie wykazywał mniejszy opór.

To jest ogólne, jest w autobusie dodatnim. Zdecydowanie zaleca się przymocowanie drutu do obudowy silnika, w tym celu można wywiercić kilka milimetrowych otworów i zacisnąć ten kabel miedzianym zaciskiem. Gdy pompa jest już gotowa, na jej dyszę zakłada się zakrzywiony wąż o średnicy wewnętrznej co najmniej 8 mm. i 20 cm długości, przez które będzie prowadzone podlewanie. Teraz możesz wykonać płytkę drukowaną i przylutować urządzenie.

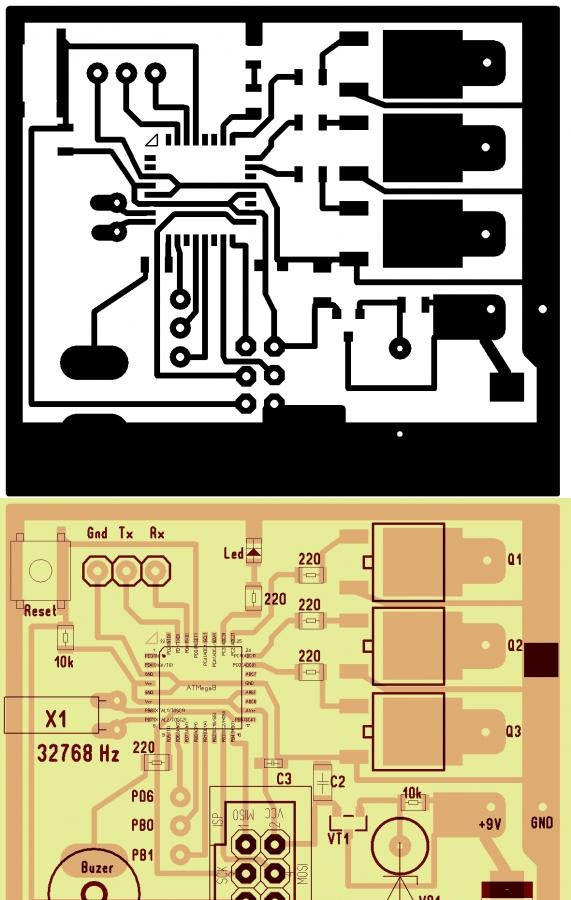

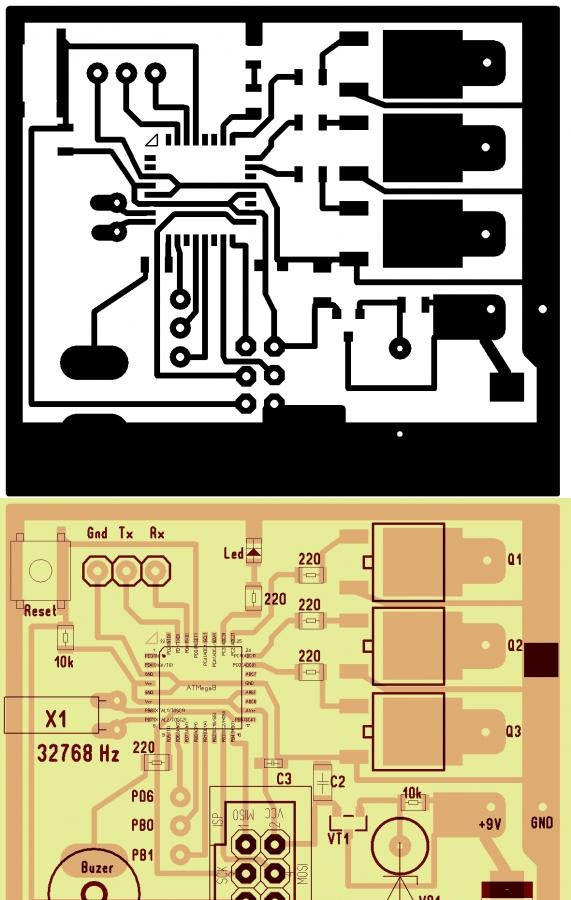

Tablica wykonana jest z jednostronnego włókna szklanego metodą LUT.

Należy pamiętać, że obraz ścieżki i układu płytki drukowanej nie jest lustrzany, aby ułatwić sprawdzenie podczas instalacji. Podczas drukowania LUT należy go odzwierciedlić lub użyć pliku SprintLayout znajdującego się w archiwum.

Deskę można również pomalować lakierem do paznokci w ten sposób:

Pręt długopisu nagrzewa się (trochę!) nad płomieniem zapalniczki, obracając go równomiernie i równomiernie wyciągając. Następnie cienki koniec odcina się ostrzem. W ten sposób powstaje stożkowa rurka z bardzo małym otworem wylotowym. Można go włożyć do strzykawki o pojemności 1,5 cm3 i za pomocą zwykłego lakieru do paznokci narysować na płytce ślady wydrukowanych przewodników.

Po wyschnięciu płytkę zanurza się w roztworze trawiącym. Może to być mieszanina siarczanu miedzi z solą 1:3 i wodą. Roztwór przygotowuje się możliwie stężony.Wymagane jest ogrzewanie np. nad płomieniem świecy. Proces przyspiesza się poprzez ciągłe mieszanie. Siarczan miedzi jest sprzedawany w każdym sklepie rolniczym.

Mikrokontroler zasilany jest poprzez parametryczny stabilizator napięcia zamontowany na elementach D1, R7, Q1.

Wartość rezystora dobiera się tak, aby pobór własny stabilizatora był jak najniższy. Znacznie niższa od tzw. „Krenki”.

To schematyczne rozwiązanie umożliwiło zmniejszenie zużycia do 0,3 mA.

Jest to bardzo istotne, gdyż od tego zależy czas działania naszej konstrukcji bez ładowania akumulatorów.

Tranzystor Q1 - npn nie jest krytyczny.

Dioda Zenera do stabilizacji napięcia 5,1 V. Można go używać z ładowarki telefonu komórkowego. Rezonator kwarcowy - 32,768 kHz. Zwykły zegarek kwarcowy. Z zegarków kwarcowych. Jako klucze w obwodzie służą tranzystory MOSFET wlutowane z płyty głównej starego komputera. Dioda LED SMD. Możliwość wykonania z taśmy LED.

Głośnik - dowolny odpowiedni rozmiar. Można używać głośnika z telefonu komórkowego.

Montaż obwodu należy rozpocząć od stabilizatora napięcia, a następnie zmierzyć napięcie na jego wyjściu (kondensatory C2 i C3). Powinno być 5 V. Potem można wlutować mikrokontroler i całą resztę.

W obwodzie nieużywane i okablowane piny portów mikrokontrolera PB0, PB1, PD6 można wykorzystać do podłączenia urządzeń peryferyjnych.

Algorytm programu mikrokontrolera jest skonstruowany w następujący sposób.

Sterownik skonfigurowany jest do pracy w trybie asynchronicznym. Przerwy występują raz na sekundę, w tym czasie program oblicza czas, krótko miga dioda LED (co 10 sekund) i natychmiast przechodzi w tryb uśpienia, aby oszczędzać zużycie energii. Jeżeli licznik godzin wyzeruje się (natychmiast po naciśnięciu przycisku reset lub po 24 godzinach), napięcie zasilania sterownika jest mierzone czterokrotnie i porównywane z wewnętrznym napięciem odniesienia.Jeżeli napięcie spadnie poniżej dopuszczalnego poziomu, obwód emituje okresowe sygnały dźwiękowe informujące o niskim poziomie naładowania akumulatora, po piętnastu sygnałach sterownik przechodzi w tryb wyłączenia i przechodzi w tryb uśpienia do czasu ponownego naładowania akumulatorów.

Jeśli napięcie przekroczy wartość progową, rozlegnie się sygnał dźwiękowy i zaświeci się. Dioda LED. Następnie ustala się położenie początkowe wirnika silnika i sukcesywnie podaje się krótkotrwałe impulsy na uzwojenia silnika. Czas trwania impulsów i przerwy między nimi stopniowo się zmniejszają, zwiększając w ten sposób prędkość silnika i dalej stale obracając ostrze, zapewniając w ten sposób dokładną porcję podlewania. Dioda LED jednocześnie miga synchronicznie.

Po zakończeniu nawadniania obwód ponownie przechodzi w tryb gotowości w celu obliczenia czasu. W tym trybie przez większość czasu osiągana jest wysoka efektywność energetyczna (około 0,3 mA).

Podczas działania programu głównego sterownik taktowany jest wewnętrznym oscylatorem o częstotliwości 8 MHz, a w trybie uśpienia zewnętrzny zegar kwarcowy pozwala na dokładny odczyt czasu.

Krótkie wybuchy PROWADZONY co 10 sekund sygnalizują pracę urządzenia. Od początku resetowania sekund będzie migać przez 30 minut, a następnie przestanie migać na 12 godzin i wznowi po kolejnych 12 godzinach. Tak więc, jeśli ustawisz podlewanie na godzinę 00, migotanie nie nastąpi w nocy, ale dopiero od godziny 12 po południu.

Archiwum z materiałami do artykułu. Dostępne do pobrania tylko dla zarejestrowanych użytkowników.

Film przedstawiający działanie urządzenia:

Urządzenie zmontowano w oparciu o niedrogi mikrokontroler ATMEGA 8L w taniej obudowie TQFP32 oraz silnik z dysku twardego komputera (HDD), który można wyjąć ze starego dysku komputera. Schemat zawiera minimalną liczbę części i można go uzupełnić o dowolną funkcjonalność. Zasilany jest dwoma akumulatorami litowo-jonowymi 18650 o napięciu 3,7 V, połączonymi szeregowo.

Podlewanie odbywa się w stałych porcjach co 24 godziny.

Jedynym przyciskiem jest próba pracy, po jego naciśnięciu kolejne podlewania zostaną wykonane dokładnie w tym samym czasie, z dokładnością do sekundy. (Właśnie włączyłem go na wakacjach, bez ustawień, więc można go zaoferować jako opcję prezentu, bez zbędnych instrukcji).

Cechy konstrukcyjne:

- Praca na baterii przez kilka miesięcy (niskie zużycie energii);

- bardzo precyzyjne dawki podlewania i dokładne odstępy czasowe pomiędzy podlewaniami;

- brak krytyczności obwodu dla szczegółów i ich dostępności;

- brak ruchomych części pod napięciem w silniku, a co za tym idzie - trwałość i niezawodność podczas pracy w wodzie;

- bardzo niski poziom hałasu podczas pracy silnika;

- nie wymaga żadnych ustawień (podlewanie raz dziennie) z akompaniamentem dźwiękowym i świetlnym;

- zabezpieczenie przed głębokim rozładowaniem akumulatora z dźwiękowym ostrzeżeniem o konieczności ładowania;

- Automatyczne wyłączanie sygnalizacji świetlnej w nocy.

Konstrukcja składa się z pompy (pompy) zanurzonej w wazonie z rurką do podlewania oraz małej jednostki elektronicznej zamontowanej na tym samym wazonie z wodą.

Najpierw zacznijmy robić pompę.

Będziemy potrzebować płytę CD, plastikową butelkę na mleko o pojemności 1,5 litra (z szeroką szyjką, średnicą wewnętrzną 33 mm), super klej, czterożyłowy przewód (wziąłem uszkodzony przewód z ładowania iPhone'a), trzy śruby, podkładki i trzy nakrętki i kawałek elastycznej rurki.

Odcinamy szyjkę butelki piłą do metalu dokładnie wzdłuż krawędzi „spódnicy” i wyrównujemy powstałe nacięcie papierem ściernym, pilnikiem lub blokiem.

W ten sposób przygotowujemy tzw. komorę roboczą pompy.

Następnie potrzebujemy dysku CD, jego wewnętrzny otwór ma dokładnie taki sam rozmiar jak silnik, z dysku wykonamy wirnik.

Dysk można łatwo przeciąć nożyczkami, dobrze jest go lekko podgrzać w gorącej wodzie, aby zapobiec pękaniu ciętej krawędzi.

Wyjmujemy odciętą część z butelki - naszej komory roboczej - i nakładamy ją dokładnie na środek dysku wraz z częścią, w której znajdowała się zakrętka.Narysuj okrąg markerem i wytnij go zwykłymi nożyczkami. Powstały dysk nie będzie idealnie gładki, ale można to poprawić papierem ściernym, najważniejsze jest to, że dysk zmieści się w komorze roboczej z minimalną szczeliną.

Okazało się, że jest to pierścień przyszłego wirnika.

Teraz musimy wykonać łopaty „śmigła”. Aby to zrobić, będziesz potrzebować połowy dysku. Markerem narysuj pasek o szerokości 7 mm i odetnij go nożyczkami.

Szlifujemy i wyrównujemy.

Następnie pociąć na sześć równych części po 13 mm każda i zagiąć je szczypcami po obu stronach

Dalsza procedura będzie wymagała maksymalnej ostrożności, należy skleić ostrza jeden po drugim super klejem w równej odległości.

Należy pamiętać, że ostrza są zakrzywione tak, aby nie wciągały wody do otworu komory, a wręcz przeciwnie, sprawiały wrażenie wyrzucania jej od środka do otworu na krawędzi. Silnik będzie się obracał wyłącznie w kierunku przeciwnym do ruchu wskazówek zegara. Można go lekko naprawić kroplą, wyrównać pęsetą i po lekkim wyschnięciu dodać klej do brakujących części.

Staraj się unikać toksycznych oparów z drugiego kleju. Następnie można go wysuszyć i polakierować. Miałam pod ręką tylko lakier do paznokci, który jest dość trwały.

Wtedy potrzebny będzie kawałek elastycznego węża, ja wziąłem np. kawałek z poziomu płynu budowlanego.

Wywiercenie równego otworu w gwintowanej powierzchni szyjki nie jest takie proste, najpierw musiałem poćwiczyć na kilku butelkach, na koniec równomiernie przetopiłem lutownicą i gładko oczyściłem od środka, żeby ostrze się nie dotykaj nieprawidłowości.

W otwór na szyjkę wkładamy z siłą kawałek węża przycięty pod niewielkim kątem i mocujemy go przezroczystym klejem momentowym. Otwór rury i komory musi mieć wystarczającą średnicę, około 8 mm.Wskazane jest, aby rurkę wprowadzać nie pod kątem prostym do korpusu, ale biorąc pod uwagę fakt, że przepływ będzie się obracał w kierunku przeciwnym do ruchu wskazówek zegara.

Nie zaleca się stosowania super kleju do mocowania rurki, ponieważ... Po wyschnięciu znacznie uszkadza powierzchnię plastiku, a korpus staje się mętny, tracąc przezroczystość. Świetnie sprawdzi się tutaj przezroczysty uszczelniacz lub klej na bazie żelu.

Teraz pozostaje już tylko zmontować pompę, przymocować komorę do silnika, wycentrować ją tak, aby zapewnić swobodny obrót łopatek wewnątrz, skręcić śrubami, uszczelnić pęknięcia przezroczystym uszczelniaczem i wkleić przezroczystą pokrywę z otworem 14 mm środek na górze.

Przypomnę, że wirnik będzie się obracał ściśle w kierunku przeciwnym do ruchu wskazówek zegara, to ważne. Następnie przylutuj czterożyłowy przewód do silnika i pokryj lutowanie lakierem, przylutuj niebieski smd Dioda LED do jednego z uzwojeń (przez rezystor 1 kOhm), anoda do masy wspólnej. Teraz podczas pracy migocze pod wodą.

Kilka słów o silnikach dysków twardych.

Niektóre typy takich silników, podczas ręcznego obracania wirnika, nadal obracają się w jednym kierunku, zauważalnie z lepszym poślizgiem niż w drugim. Oznacza to, że jeśli spróbujesz obrócić zgodnie z ruchem wskazówek zegara, wirnik zatrzyma się niemal natychmiast. Urządzenia takie mają inną konstrukcję łożysk i silniki te prawdopodobnie lepiej nadają się do naszych celów. Choć obydwa typy od dawna pracują w wodzie i radzą sobie świetnie.

Uzwojenia są sprawdzane w ten sposób. Silnik musi mieć cztery styki. Musimy znaleźć jeden ze skrajnych kontaktów, czyli punkt środkowy. Ten pin będzie podłączony do plusa zasilania, reszta w kolejności - pierwszy, drugi, trzeci - będzie podłączona do mosfetów. Za pomocą testera mierzymy rezystancję pomiędzy wszystkimi sąsiednimi stykami.Jeden z zewnętrznych styków będzie wykazywał mniejszy opór.

To jest ogólne, jest w autobusie dodatnim. Zdecydowanie zaleca się przymocowanie drutu do obudowy silnika, w tym celu można wywiercić kilka milimetrowych otworów i zacisnąć ten kabel miedzianym zaciskiem. Gdy pompa jest już gotowa, na jej dyszę zakłada się zakrzywiony wąż o średnicy wewnętrznej co najmniej 8 mm. i 20 cm długości, przez które będzie prowadzone podlewanie. Teraz możesz wykonać płytkę drukowaną i przylutować urządzenie.

Tablica wykonana jest z jednostronnego włókna szklanego metodą LUT.

Należy pamiętać, że obraz ścieżki i układu płytki drukowanej nie jest lustrzany, aby ułatwić sprawdzenie podczas instalacji. Podczas drukowania LUT należy go odzwierciedlić lub użyć pliku SprintLayout znajdującego się w archiwum.

Deskę można również pomalować lakierem do paznokci w ten sposób:

Pręt długopisu nagrzewa się (trochę!) nad płomieniem zapalniczki, obracając go równomiernie i równomiernie wyciągając. Następnie cienki koniec odcina się ostrzem. W ten sposób powstaje stożkowa rurka z bardzo małym otworem wylotowym. Można go włożyć do strzykawki o pojemności 1,5 cm3 i za pomocą zwykłego lakieru do paznokci narysować na płytce ślady wydrukowanych przewodników.

Po wyschnięciu płytkę zanurza się w roztworze trawiącym. Może to być mieszanina siarczanu miedzi z solą 1:3 i wodą. Roztwór przygotowuje się możliwie stężony.Wymagane jest ogrzewanie np. nad płomieniem świecy. Proces przyspiesza się poprzez ciągłe mieszanie. Siarczan miedzi jest sprzedawany w każdym sklepie rolniczym.

Mikrokontroler zasilany jest poprzez parametryczny stabilizator napięcia zamontowany na elementach D1, R7, Q1.

Wartość rezystora dobiera się tak, aby pobór własny stabilizatora był jak najniższy. Znacznie niższa od tzw. „Krenki”.

To schematyczne rozwiązanie umożliwiło zmniejszenie zużycia do 0,3 mA.

Jest to bardzo istotne, gdyż od tego zależy czas działania naszej konstrukcji bez ładowania akumulatorów.

Tranzystor Q1 - npn nie jest krytyczny.

Dioda Zenera do stabilizacji napięcia 5,1 V. Można go używać z ładowarki telefonu komórkowego. Rezonator kwarcowy - 32,768 kHz. Zwykły zegarek kwarcowy. Z zegarków kwarcowych. Jako klucze w obwodzie służą tranzystory MOSFET wlutowane z płyty głównej starego komputera. Dioda LED SMD. Możliwość wykonania z taśmy LED.

Głośnik - dowolny odpowiedni rozmiar. Można używać głośnika z telefonu komórkowego.

Montaż obwodu należy rozpocząć od stabilizatora napięcia, a następnie zmierzyć napięcie na jego wyjściu (kondensatory C2 i C3). Powinno być 5 V. Potem można wlutować mikrokontroler i całą resztę.

W obwodzie nieużywane i okablowane piny portów mikrokontrolera PB0, PB1, PD6 można wykorzystać do podłączenia urządzeń peryferyjnych.

Algorytm programu mikrokontrolera jest skonstruowany w następujący sposób.

Sterownik skonfigurowany jest do pracy w trybie asynchronicznym. Przerwy występują raz na sekundę, w tym czasie program oblicza czas, krótko miga dioda LED (co 10 sekund) i natychmiast przechodzi w tryb uśpienia, aby oszczędzać zużycie energii. Jeżeli licznik godzin wyzeruje się (natychmiast po naciśnięciu przycisku reset lub po 24 godzinach), napięcie zasilania sterownika jest mierzone czterokrotnie i porównywane z wewnętrznym napięciem odniesienia.Jeżeli napięcie spadnie poniżej dopuszczalnego poziomu, obwód emituje okresowe sygnały dźwiękowe informujące o niskim poziomie naładowania akumulatora, po piętnastu sygnałach sterownik przechodzi w tryb wyłączenia i przechodzi w tryb uśpienia do czasu ponownego naładowania akumulatorów.

Jeśli napięcie przekroczy wartość progową, rozlegnie się sygnał dźwiękowy i zaświeci się. Dioda LED. Następnie ustala się położenie początkowe wirnika silnika i sukcesywnie podaje się krótkotrwałe impulsy na uzwojenia silnika. Czas trwania impulsów i przerwy między nimi stopniowo się zmniejszają, zwiększając w ten sposób prędkość silnika i dalej stale obracając ostrze, zapewniając w ten sposób dokładną porcję podlewania. Dioda LED jednocześnie miga synchronicznie.

Po zakończeniu nawadniania obwód ponownie przechodzi w tryb gotowości w celu obliczenia czasu. W tym trybie przez większość czasu osiągana jest wysoka efektywność energetyczna (około 0,3 mA).

Podczas działania programu głównego sterownik taktowany jest wewnętrznym oscylatorem o częstotliwości 8 MHz, a w trybie uśpienia zewnętrzny zegar kwarcowy pozwala na dokładny odczyt czasu.

Krótkie wybuchy PROWADZONY co 10 sekund sygnalizują pracę urządzenia. Od początku resetowania sekund będzie migać przez 30 minut, a następnie przestanie migać na 12 godzin i wznowi po kolejnych 12 godzinach. Tak więc, jeśli ustawisz podlewanie na godzinę 00, migotanie nie nastąpi w nocy, ale dopiero od godziny 12 po południu.

Plik oprogramowania sprzętowego Dviglo_mega_avr_V.hex

Podczas flashowania oprogramowania sprzętowego należy skonfigurować pliki źródłowe w programie VR Studio do pracy z wewnętrznym oscylatorem RC 8 MHz Dviglo_mega_avr_V.rar

Jeśli masz płytkę Arduino, nie będziesz potrzebować programisty.(szczegółowe instrukcje)

Pliki znajdują się w folderze proshivka_arduinoi.

Podczas flashowania oprogramowania sprzętowego należy skonfigurować pliki źródłowe w programie VR Studio do pracy z wewnętrznym oscylatorem RC 8 MHz Dviglo_mega_avr_V.rar

Jeśli masz płytkę Arduino, nie będziesz potrzebować programisty.(szczegółowe instrukcje)

Pliki znajdują się w folderze proshivka_arduinoi.

Archiwum z materiałami do artykułu. Dostępne do pobrania tylko dla zarejestrowanych użytkowników.

Uwaga! Nie masz uprawnień do wyświetlania ukrytego tekstu.

Film przedstawiający działanie urządzenia:

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (4)