Generator elektryczny - konwersja silnika pralki

Czysta energia pozyskiwana z zasobów naturalnych to dziś jeden z najpopularniejszych tematów. Wyobraź sobie, że masz na daczy lub wiejskim domu generator, który zaopatruje wszystkie zasoby Twojego gospodarstwa domowego w bezpłatną energię elektryczną. Może to być turbina wiatrowa lub wodna – to nie ma znaczenia. Myślisz, że to wszystko bajki? Zupełnie nie.

W rzeczywistości są to osiągnięcia techniczne, które nie są tak trudne i kosztowne do wdrożenia w domu własnymi rękami.

Już dziś chcielibyśmy zaprezentować jedną z takich opcji bazującą na bezszczotkowym silniku prądu stałego. Autor proponuje przemontowanie takiego silnika z pralki do generatora poprzez ponowne przylutowanie w specjalny sposób cewek napędowych stojana. Po tej modyfikacji silnik można wykorzystać w turbinie wiatrowej. A jeśli wyposażysz go w urządzenie poboru wody, takie jak turbina Peltona, możesz zbudować generator hydroelektryczny.

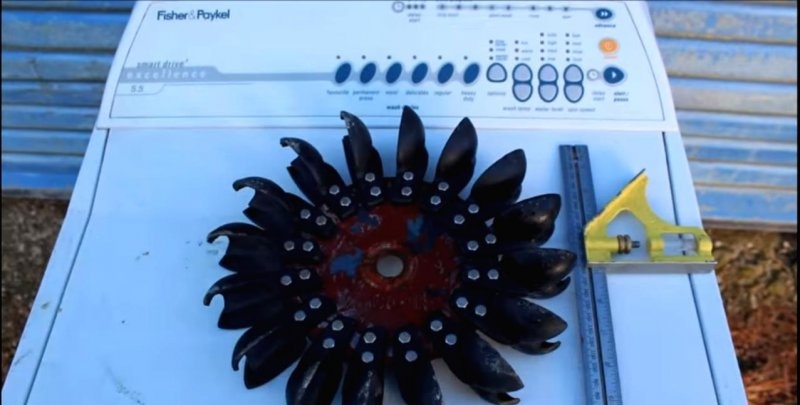

Jak zapewne już zrozumiałeś, dziś potrzebujemy tylko samego silnika z pralki.Autor zastosował silnik inwertorowy prądu stałego z amerykańskiej pralki Fisher&Paykel. Firma LG obecna na naszym rodzimym rynku wykorzystuje podobne silniki w swoich produktach.

Będziemy również potrzebować:

Narzędzia: przecinaki do drutu, szczypce, nóż do malowania.

Do pracy konieczne będzie wymontowanie silnika z korpusu maszyny. Składa się z trzech głównych części:

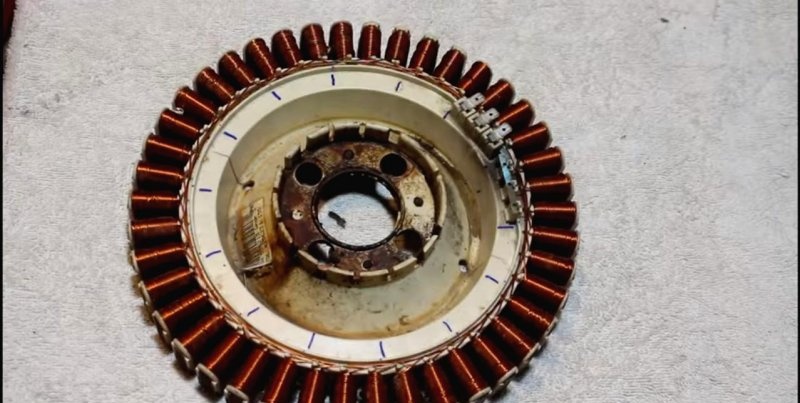

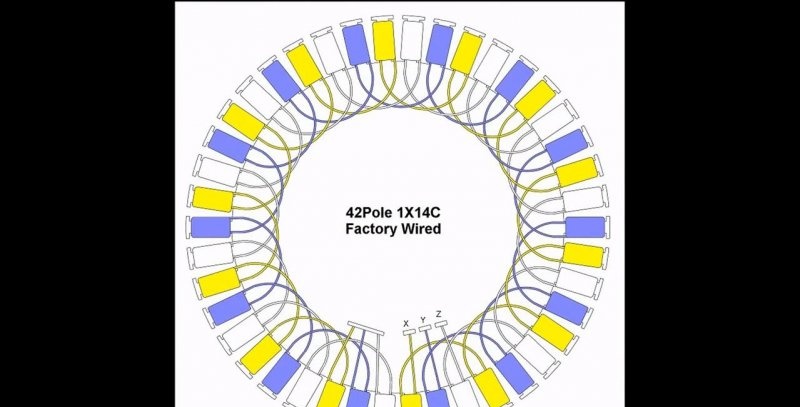

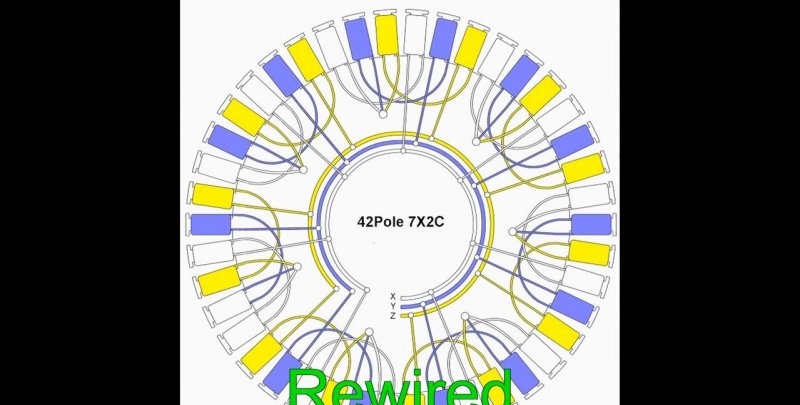

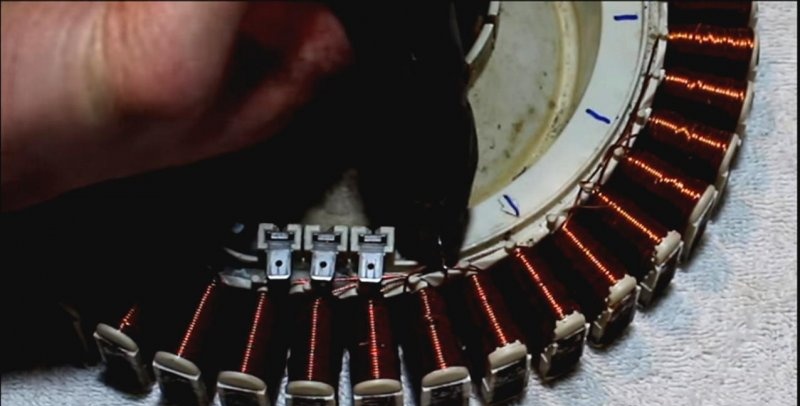

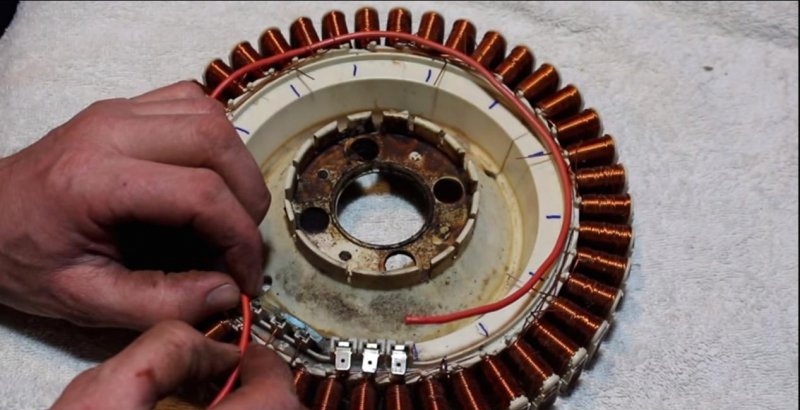

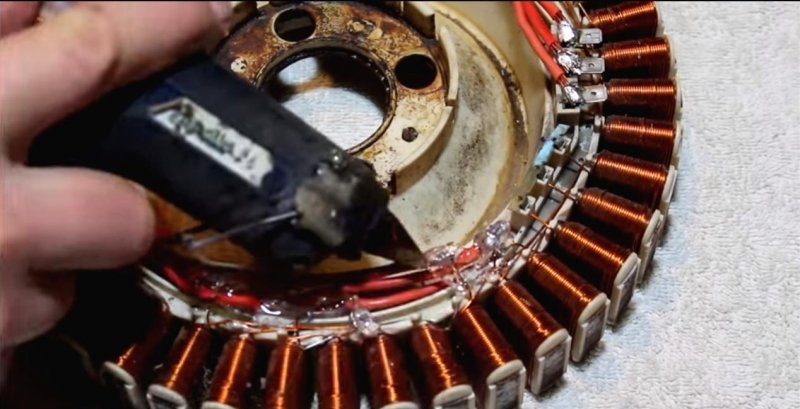

Kładziemy platformę silnika na stole i zabieramy się do pracy. Naszym celem jest przelutowanie połączeń fazowych według innego obwodu, innego niż oryginalny (zdjęcie).

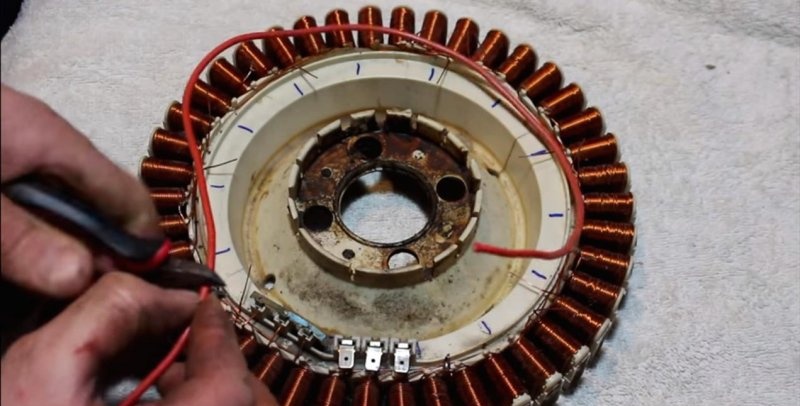

Dla wygody możesz oznaczyć markerem grupy po 3 cewki. Za pomocą przecinaków do drutu odcinamy każde z 6 wyjść cewek zgodnie ze schematem.

Przycięte krawędzie należy zagiąć śrubokrętem lub ręcznie, aby ułatwić późniejszą obróbkę.

Każdy styk oczyszczamy drobnoziarnistym papierem ściernym w celu poprawy przyczepności.

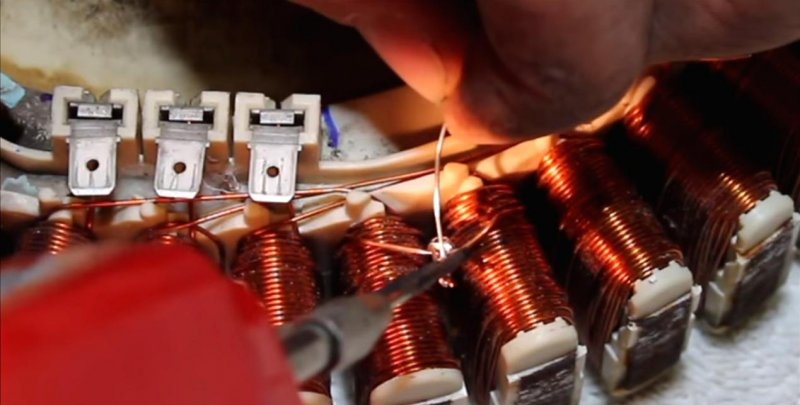

Gdy wszystko będzie już gotowe i oczyszczone z gruzu, łączymy ze sobą co drugą grupę trzech styków. Wzmacniamy skręcanie dłoni szczypcami.

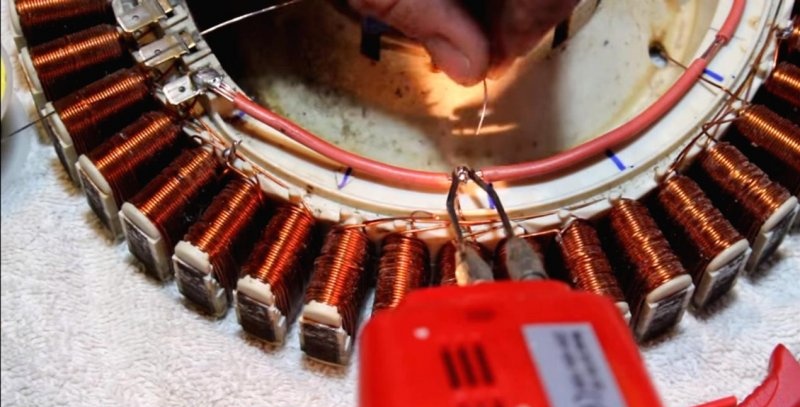

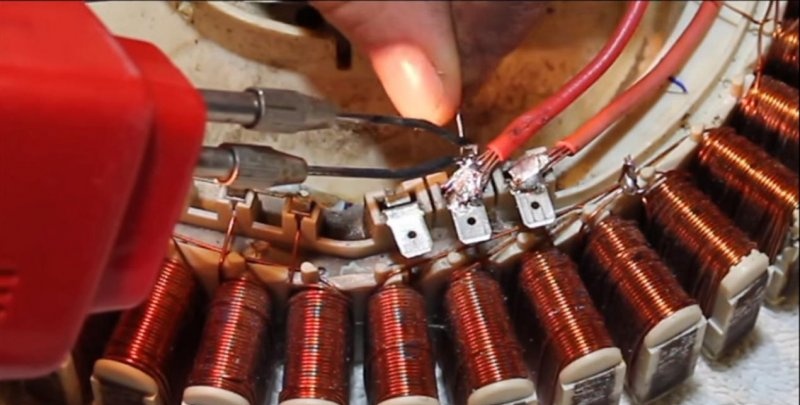

Za pomocą lutownicy cynujemy skręt za pomocą topnika i lutujemy cyną. Odblokowujemy skręt i lutujemy go od drugiej strony. To samo robimy z resztą kontaktów.W rezultacie powinniśmy mieć siedem zwrotów akcji.

Czyścimy grupę kontaktową służącą do zasilania silnika.

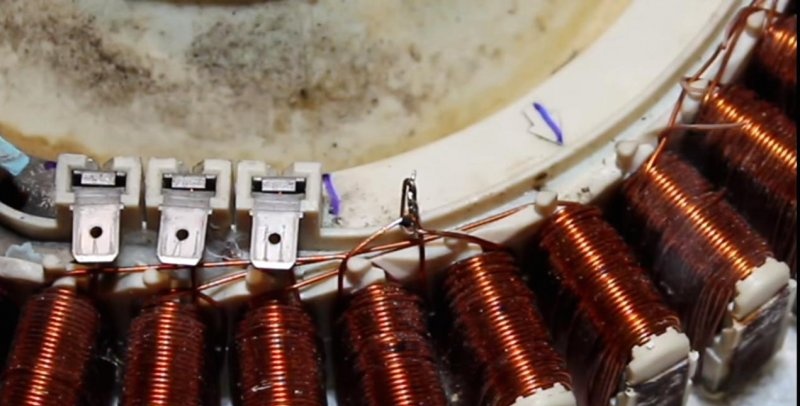

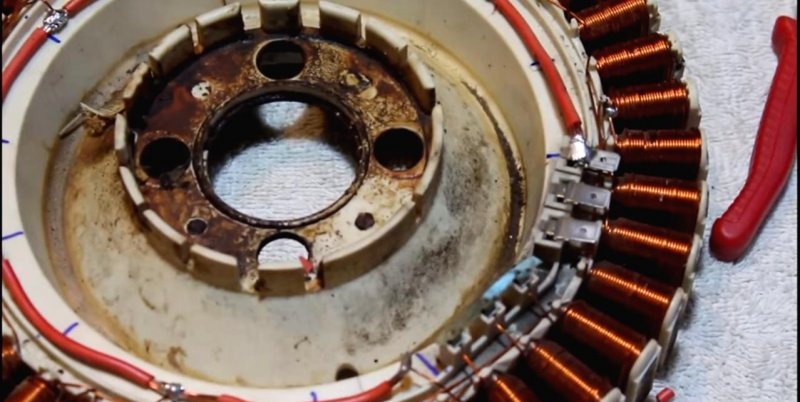

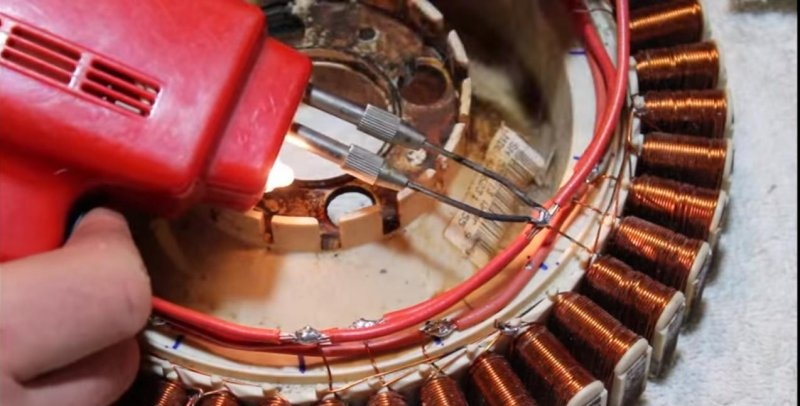

Teraz musisz zapętlić pozostałe 3 fazy. Do pierwszego etapu wybieramy pierścień. Wykonujemy go z kawałka miedzianej linki. Zaznaczamy i przycinamy na wymiar wewnętrznego obwodu platformy.

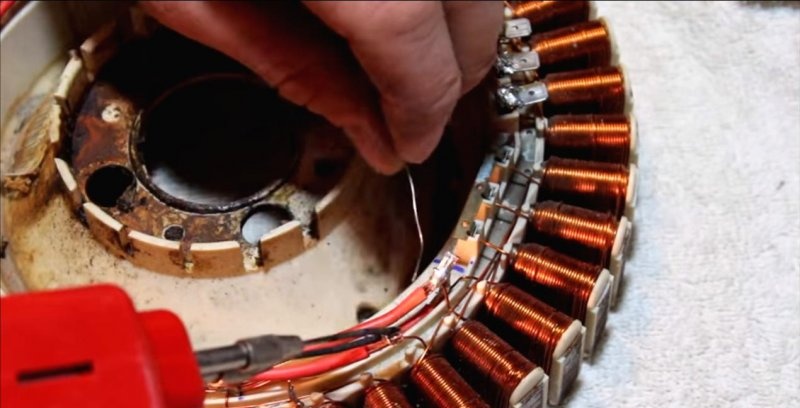

Odsłaniamy izolację na połączeniach z wolnymi stykami i oczyszczamy je papierem ściernym. Zaczynamy lutować pierścień z grupy kontaktów, przechodząc przez każdy z siedmiu, kończąc na ostatnim kontakcie. Aby zabezpieczyć połączenie, zawiązujemy koniec styku na pierścieniu.

Zapętlamy drugą i trzecią fazę analogicznie do pierwszej. Należy uważać, aby nie przylutować sąsiadujących ze sobą styków.

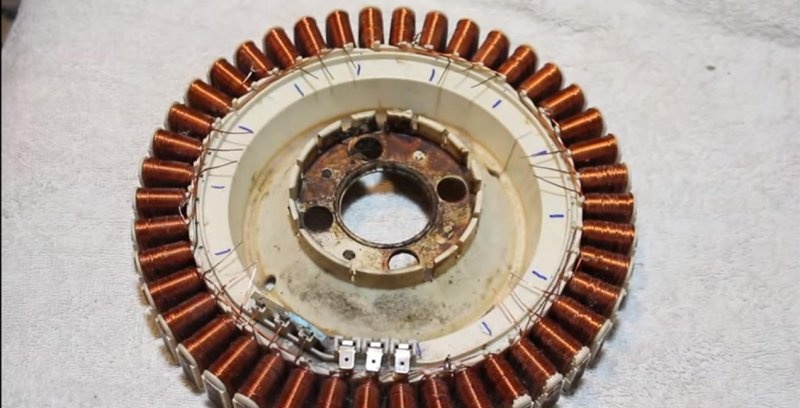

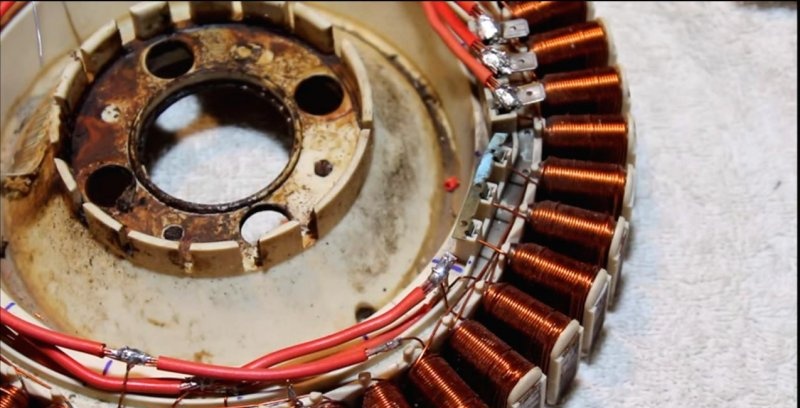

Nasza konwersja silnika na generator jest już gotowa. Pozostaje tylko odizolować luty na pierścieniu i cewkach. Autor wynalazku zastosował alternatywną metodę, wykorzystując jako izolator gorący klej.

Według niego taka izolacja nigdy nie zawiodła. Jednak dla tych, którzy nie są pewni tej metody, należy użyć taśmy elektrycznej. Po zakończeniu prac silnik jest składany i może być zastosowany w prefabrykowanej konstrukcji agregatu prądotwórczego.

W rzeczywistości są to osiągnięcia techniczne, które nie są tak trudne i kosztowne do wdrożenia w domu własnymi rękami.

Już dziś chcielibyśmy zaprezentować jedną z takich opcji bazującą na bezszczotkowym silniku prądu stałego. Autor proponuje przemontowanie takiego silnika z pralki do generatora poprzez ponowne przylutowanie w specjalny sposób cewek napędowych stojana. Po tej modyfikacji silnik można wykorzystać w turbinie wiatrowej. A jeśli wyposażysz go w urządzenie poboru wody, takie jak turbina Peltona, możesz zbudować generator hydroelektryczny.

Wymagane materiały i narzędzia

Jak zapewne już zrozumiałeś, dziś potrzebujemy tylko samego silnika z pralki.Autor zastosował silnik inwertorowy prądu stałego z amerykańskiej pralki Fisher&Paykel. Firma LG obecna na naszym rodzimym rynku wykorzystuje podobne silniki w swoich produktach.

Będziemy również potrzebować:

- Lutownica, topnik i lut;

- Gorący klej;

- Drobnoziarnisty papier ścierny - zero.

Narzędzia: przecinaki do drutu, szczypce, nóż do malowania.

Zacznijmy od ponownego montażu silnika

Do pracy konieczne będzie wymontowanie silnika z korpusu maszyny. Składa się z trzech głównych części:

- Stojan – okrągła platforma z uzwojeniami napędowymi umieszczonymi wzdłuż zewnętrznej krawędzi okręgu;

- Wirnik jest plastikową lub metalową osłoną z plastikowym rdzeniem. Magnesy trwałe są umieszczone wzdłuż obwodu jego wewnętrznej ściany;

- Wał jest centralną częścią silnika, wyposażoną w łożyska przenoszące energię kinetyczną na bęben pralki.

Będziemy pracować bezpośrednio z starterem.

Przygotowanie stojana

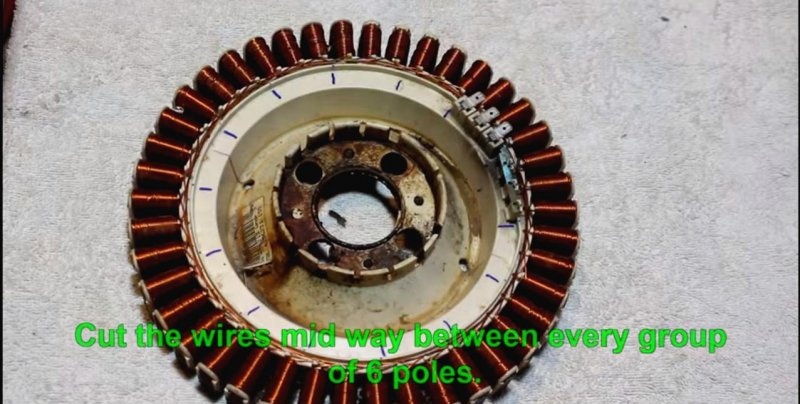

Kładziemy platformę silnika na stole i zabieramy się do pracy. Naszym celem jest przelutowanie połączeń fazowych według innego obwodu, innego niż oryginalny (zdjęcie).

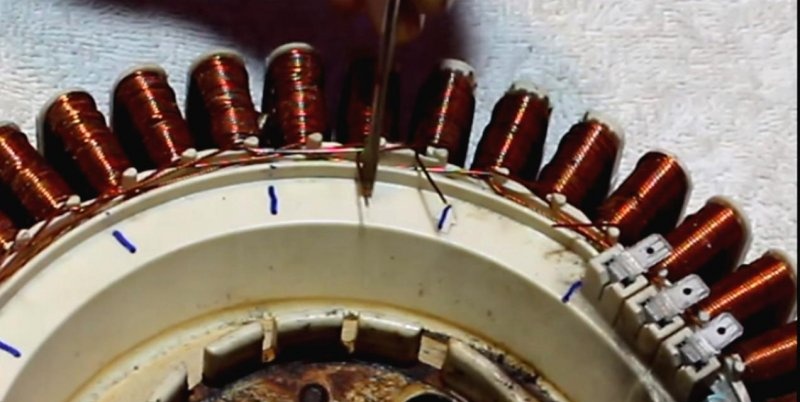

Dla wygody możesz oznaczyć markerem grupy po 3 cewki. Za pomocą przecinaków do drutu odcinamy każde z 6 wyjść cewek zgodnie ze schematem.

Przycięte krawędzie należy zagiąć śrubokrętem lub ręcznie, aby ułatwić późniejszą obróbkę.

Każdy styk oczyszczamy drobnoziarnistym papierem ściernym w celu poprawy przyczepności.

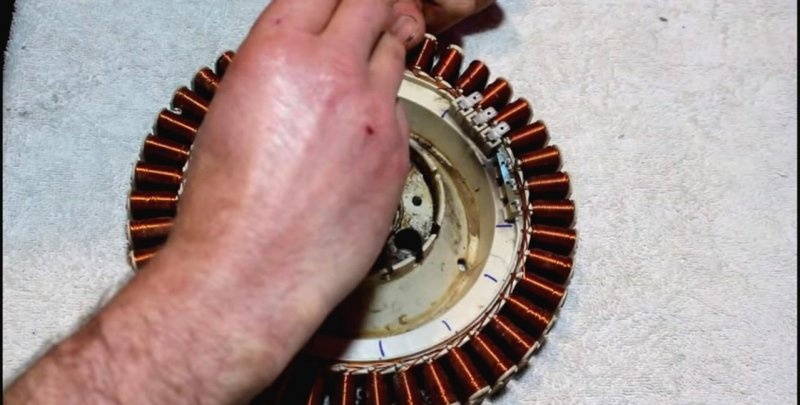

Gdy wszystko będzie już gotowe i oczyszczone z gruzu, łączymy ze sobą co drugą grupę trzech styków. Wzmacniamy skręcanie dłoni szczypcami.

Za pomocą lutownicy cynujemy skręt za pomocą topnika i lutujemy cyną. Odblokowujemy skręt i lutujemy go od drugiej strony. To samo robimy z resztą kontaktów.W rezultacie powinniśmy mieć siedem zwrotów akcji.

Pętla fazowa

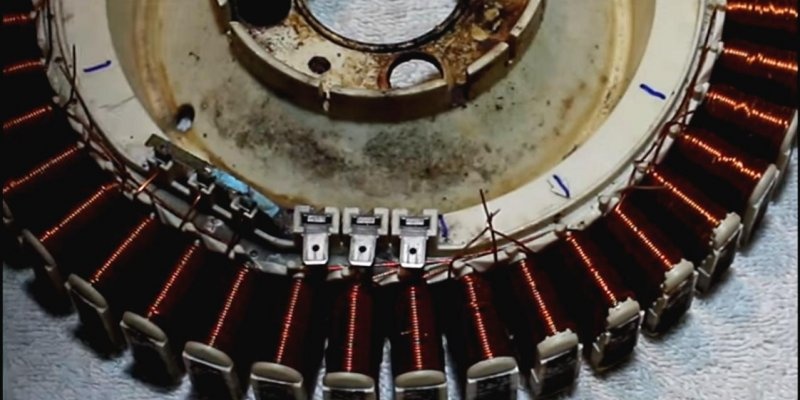

Czyścimy grupę kontaktową służącą do zasilania silnika.

Teraz musisz zapętlić pozostałe 3 fazy. Do pierwszego etapu wybieramy pierścień. Wykonujemy go z kawałka miedzianej linki. Zaznaczamy i przycinamy na wymiar wewnętrznego obwodu platformy.

Odsłaniamy izolację na połączeniach z wolnymi stykami i oczyszczamy je papierem ściernym. Zaczynamy lutować pierścień z grupy kontaktów, przechodząc przez każdy z siedmiu, kończąc na ostatnim kontakcie. Aby zabezpieczyć połączenie, zawiązujemy koniec styku na pierścieniu.

Zapętlamy drugą i trzecią fazę analogicznie do pierwszej. Należy uważać, aby nie przylutować sąsiadujących ze sobą styków.

Nakładanie izolacji

Nasza konwersja silnika na generator jest już gotowa. Pozostaje tylko odizolować luty na pierścieniu i cewkach. Autor wynalazku zastosował alternatywną metodę, wykorzystując jako izolator gorący klej.

Według niego taka izolacja nigdy nie zawiodła. Jednak dla tych, którzy nie są pewni tej metody, należy użyć taśmy elektrycznej. Po zakończeniu prac silnik jest składany i może być zastosowany w prefabrykowanej konstrukcji agregatu prądotwórczego.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (1)