Zgrzewanie tarciowe

Większość nowoczesnych procesów spawania opiera się na zewnętrznym dopływie ciepła, takim jak wyładowanie łukowe. Jednak ciepło może być generowane bezpośrednio w strefie spawania w wyniku tarcia pomiędzy łączonymi częściami.

Energię cieplną można uzyskać obracając jedną część, gdy druga jest nieruchoma, lub obracając się w przeciwnym kierunku. Ponadto części muszą być jednocześnie dociskane do siebie ze stałą lub rosnącą siłą od początku do końca. Proces kończy się spęczeniem i szybkim zatrzymaniem części wirującej.

W porównaniu, powiedzmy, z elektrycznym zgrzewaniem doczołowym, proces oparty na tarciu ma szereg zalet operacyjnych:

W uchwycie i wrzecienniku maszyny zaciskamy metalowy pręt, którego średnica powinna być większa niż 3,5 mm, ale mniejsza niż 200 mm. Mogą to być zarówno stal, aluminium, miedź, brąz lub różne metale:

Kombinacje materiałów mogą być bardzo różne, nawet takie, których nie da się zespawać w zwykły sposób. W przypadku zgrzewania tarciowego nie ma żadnych ograniczeń w tym zakresie.

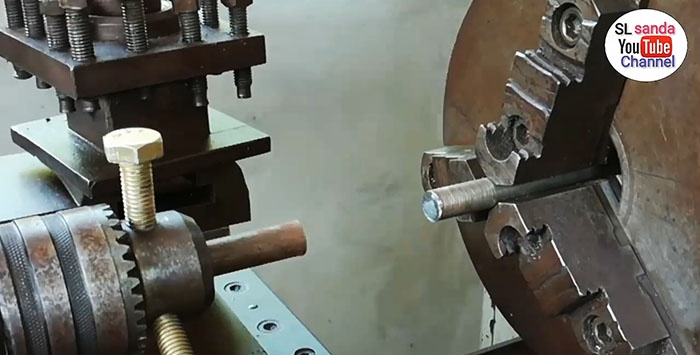

W naszym przypadku pręt mocujemy w główce za pomocą trzech śrub wkręcanych w otwory uchwytu, równomiernie rozmieszczonych na obwodzie co 120 stopni. Za ich pomocą przeprowadzamy wyrównanie względem pręta zaciśniętego w uchwycie poprzez dokręcenie lub poluzowanie jednej lub drugiej śruby.

Dosuwamy wrzeciennik do momentu, aż pręty zatrzymają się końcem do końca i mocujemy go lub przytrzymujemy ręcznie w celu zwiększenia siły docisku podczas procesu zgrzewania, czego wymaga technologia tej metody spawania.

Włączamy maszynę, w wyniku czego pręt zaciśnięty w uchwycie maszyny zaczyna się obracać. W naszym przypadku pręt osadzony w wrzecienniku jest nieruchomy, ale w zasadzie może obracać się w przeciwnym kierunku, co skróciłoby czas procesu.

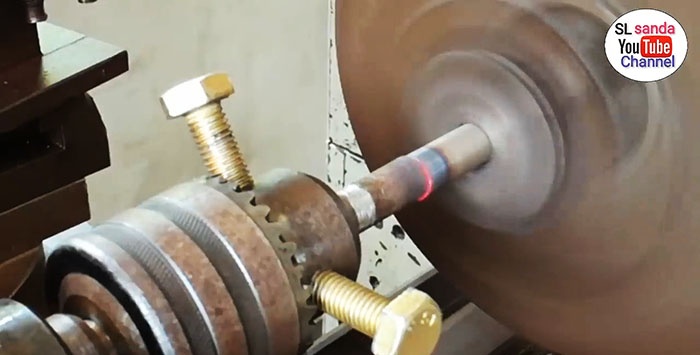

Wkrótce będziemy świadkami zmatowienia koloru rozpoczynającego się w miejscu styku prętów i rozprzestrzeniającego się wzdłuż nich w przeciwnych kierunkach, co jest bezpośrednią oznaką szybkiego nagrzewania się metalu w wyniku tarcia.

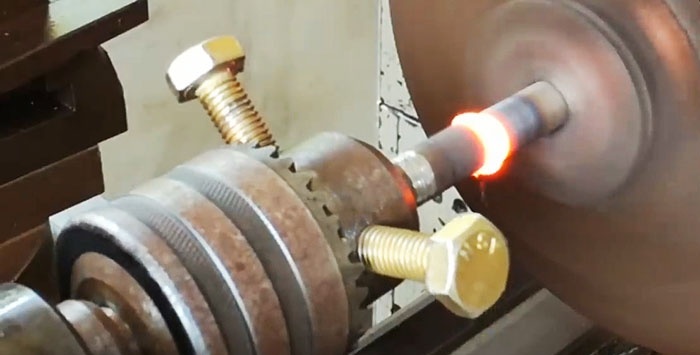

Po kolejnym krótkim czasie metal w strefie styku zaświeci się jasno i zacznie być wyciskany w postaci pierścienia przekraczającego wymiary prętów.Pierścień ten będzie również zawierał zadziory: zgorzelinę, niespalony tłuszcz, stałe wtrącenia niemetaliczne itp.

W momencie najjaśniejszego świecenia w miejscu styku maszynę należy gwałtownie wyłączyć, aby metal dwóch prętów zestalił się. Jednocześnie, jeśli wrzeciennik nie został zabezpieczony, należy stopniowo zwiększać nacisk na niego, aby zrekompensować objętość przemieszczonego metalu w strefie styku i uzyskać mocniejsze i wyższej jakości połączenie.

Po odczekaniu, aż żar ustanie (a to znak, że metal całkowicie stwardniał), można poluzować śruby mocujące i zdjąć główkę. Teraz pozostaje tylko sprawdzić jakość zgrzewania tarciowego.

Aby to zrobić, włącz ponownie maszynę i wykryj lekkie bicie spawanego pręta - konsekwencja niedokładnego wyrównania podczas montażu na początku. Wadę tę można wyeliminować poprzez obrócenie i usunięcie wytłoczonego zadziora w obszarze styku.

Głębsza penetracja metalu pokazuje, że w obszarze spawania obu prętów nie są widoczne żadne cechy. Wydaje się, że nie jest to punkt styku dwóch prętów, ale korpus jednego z nich.

Przeprowadzamy następującą kontrolę jakości zgrzewania tarciowego. Tak połączone pręty zaciskamy w imadle i za pomocą tarczy szlifierskiej tworzymy „półkę” w strefie styku i ponownie jesteśmy przekonani o jednorodności metalu, co również świadczy o jakości spawu.

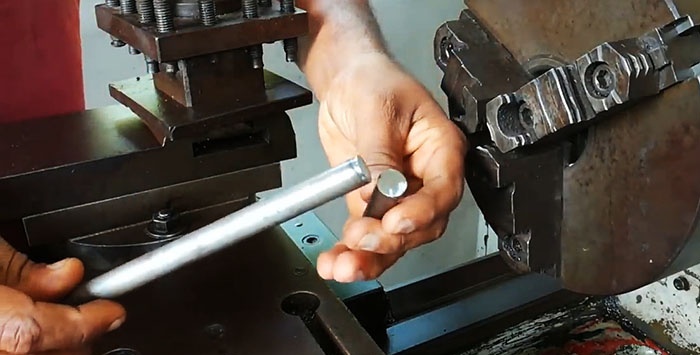

Zgrzewanie tarciowe można stosować do łączenia łbów i śrub produkowanych masowo. Proces ten nie różni się od procesu z prętami: jedna śruba jest mocowana w uchwycie maszyny, druga w wrzecienniku.

Za pomocą tego ostatniego śruby stykają się z łbami i uruchamia się maszyna. Konieczne jest także zwiększenie siły docisku i uchwycenie momentu zgrzewania, aby w porę wyłączyć napęd.

Zgrzewanie tarciowe można stosować do łączenia materiałów trudnych lub niemożliwych do spawania z innymi rodzajami: stali i aluminium, stali austenitycznych i perlitycznych. Można go również używać do łatwego łączenia elementów z tworzyw sztucznych.

Obliczenia i praktyka stosowania łączenia ciernego wykazują, że metoda ta lepiej sprawdza się w przypadku detali o średnicy z zakresu 6-100 mm. Spawanie prętów o średnicy większej niż 200 mm jest nieopłacalne ekonomicznie, ponieważ proces będzie wymagał większej mocy (0,5 tys. kW) i siły osiowej (3 × 106 N). W tej metodzie nie będzie możliwe łączenie prętów o średnicy mniejszej niż 3,5 mm ze względu na konieczność zapewnienia dużych prędkości obrotowych (200 obr/min) i trudność określenia momentu wyłączenia napędu.

Energię cieplną można uzyskać obracając jedną część, gdy druga jest nieruchoma, lub obracając się w przeciwnym kierunku. Ponadto części muszą być jednocześnie dociskane do siebie ze stałą lub rosnącą siłą od początku do końca. Proces kończy się spęczeniem i szybkim zatrzymaniem części wirującej.

W porównaniu, powiedzmy, z elektrycznym zgrzewaniem doczołowym, proces oparty na tarciu ma szereg zalet operacyjnych:

- koszty energii są znacznie obniżone;

- złącze spawane jest zawsze niezawodne, ponieważ zależy tylko od właściwości termofizycznych spawanych produktów;

- połączenie złącza nie wymaga specjalnego przygotowania, ponieważ zgorzelina, rdza, tłuszcz i smar wypalają się lub są wyciskane na błysk na początku procesu;

- na jakość połączenia nie ma wpływu nawet naruszenie równoległości detali do kątów 6 ± 1 stopnia;

- brak czynników negatywnych w postaci promieniowania ultrafioletowego i emisji szkodliwych gazów;

- prostota urządzeń technologicznych, łatwo poddająca się rutynowej konserwacji, mechanizacji i automatyzacji.

Proces zgrzewania tarciowego na tokarce

Spawanie prętów stalowych

W uchwycie i wrzecienniku maszyny zaciskamy metalowy pręt, którego średnica powinna być większa niż 3,5 mm, ale mniejsza niż 200 mm. Mogą to być zarówno stal, aluminium, miedź, brąz lub różne metale:

- stal i aluminium;

- stal i miedź;

- aluminium i brąz itp.

Kombinacje materiałów mogą być bardzo różne, nawet takie, których nie da się zespawać w zwykły sposób. W przypadku zgrzewania tarciowego nie ma żadnych ograniczeń w tym zakresie.

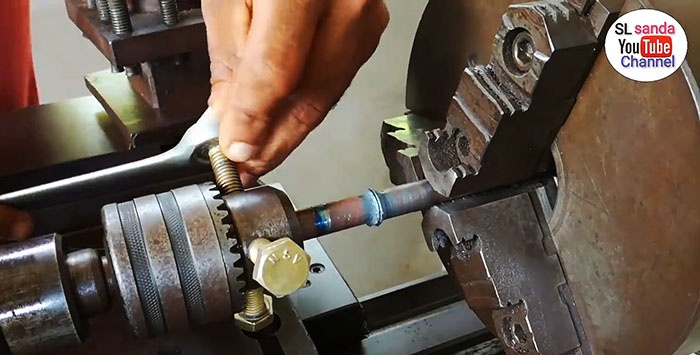

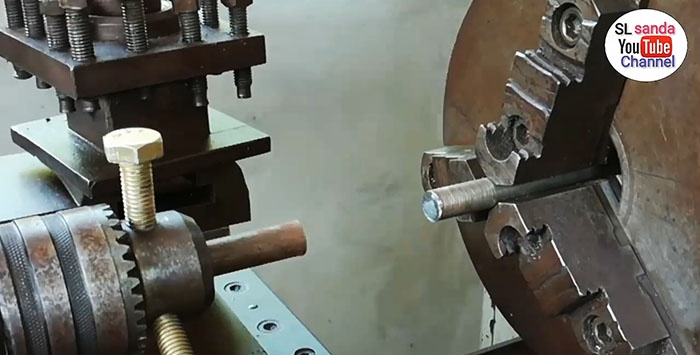

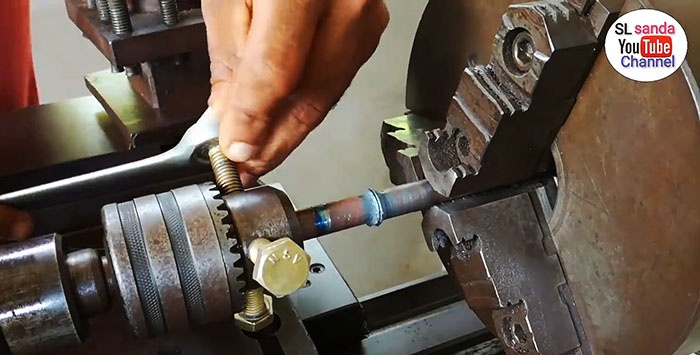

W naszym przypadku pręt mocujemy w główce za pomocą trzech śrub wkręcanych w otwory uchwytu, równomiernie rozmieszczonych na obwodzie co 120 stopni. Za ich pomocą przeprowadzamy wyrównanie względem pręta zaciśniętego w uchwycie poprzez dokręcenie lub poluzowanie jednej lub drugiej śruby.

Dosuwamy wrzeciennik do momentu, aż pręty zatrzymają się końcem do końca i mocujemy go lub przytrzymujemy ręcznie w celu zwiększenia siły docisku podczas procesu zgrzewania, czego wymaga technologia tej metody spawania.

Włączamy maszynę, w wyniku czego pręt zaciśnięty w uchwycie maszyny zaczyna się obracać. W naszym przypadku pręt osadzony w wrzecienniku jest nieruchomy, ale w zasadzie może obracać się w przeciwnym kierunku, co skróciłoby czas procesu.

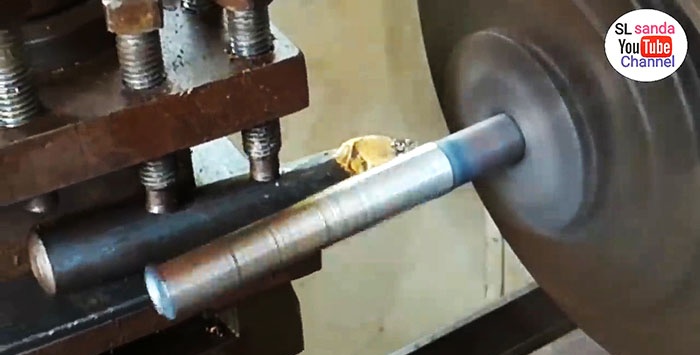

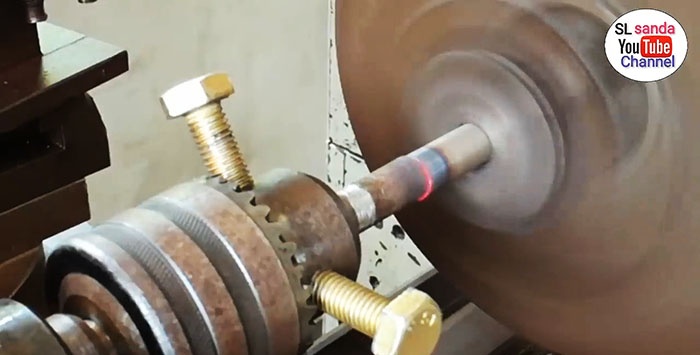

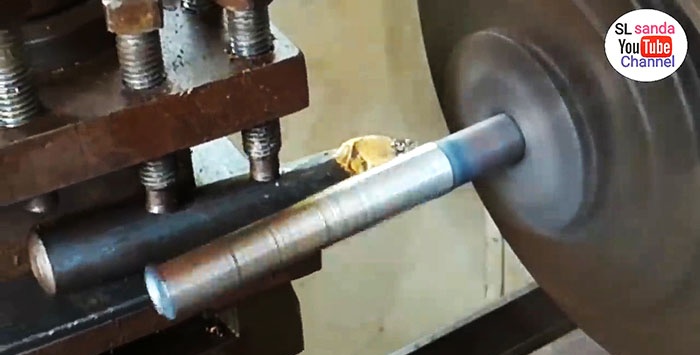

Wkrótce będziemy świadkami zmatowienia koloru rozpoczynającego się w miejscu styku prętów i rozprzestrzeniającego się wzdłuż nich w przeciwnych kierunkach, co jest bezpośrednią oznaką szybkiego nagrzewania się metalu w wyniku tarcia.

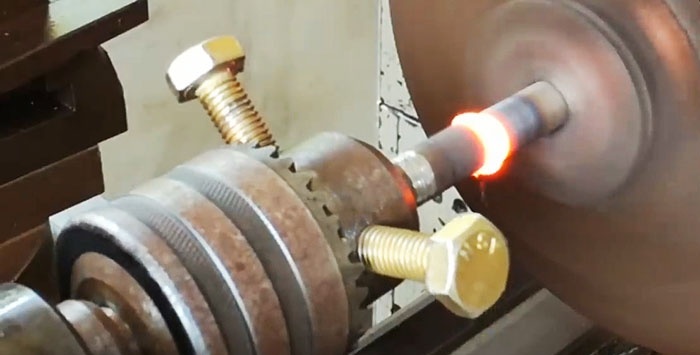

Po kolejnym krótkim czasie metal w strefie styku zaświeci się jasno i zacznie być wyciskany w postaci pierścienia przekraczającego wymiary prętów.Pierścień ten będzie również zawierał zadziory: zgorzelinę, niespalony tłuszcz, stałe wtrącenia niemetaliczne itp.

W momencie najjaśniejszego świecenia w miejscu styku maszynę należy gwałtownie wyłączyć, aby metal dwóch prętów zestalił się. Jednocześnie, jeśli wrzeciennik nie został zabezpieczony, należy stopniowo zwiększać nacisk na niego, aby zrekompensować objętość przemieszczonego metalu w strefie styku i uzyskać mocniejsze i wyższej jakości połączenie.

Po odczekaniu, aż żar ustanie (a to znak, że metal całkowicie stwardniał), można poluzować śruby mocujące i zdjąć główkę. Teraz pozostaje tylko sprawdzić jakość zgrzewania tarciowego.

Aby to zrobić, włącz ponownie maszynę i wykryj lekkie bicie spawanego pręta - konsekwencja niedokładnego wyrównania podczas montażu na początku. Wadę tę można wyeliminować poprzez obrócenie i usunięcie wytłoczonego zadziora w obszarze styku.

Głębsza penetracja metalu pokazuje, że w obszarze spawania obu prętów nie są widoczne żadne cechy. Wydaje się, że nie jest to punkt styku dwóch prętów, ale korpus jednego z nich.

Przeprowadzamy następującą kontrolę jakości zgrzewania tarciowego. Tak połączone pręty zaciskamy w imadle i za pomocą tarczy szlifierskiej tworzymy „półkę” w strefie styku i ponownie jesteśmy przekonani o jednorodności metalu, co również świadczy o jakości spawu.

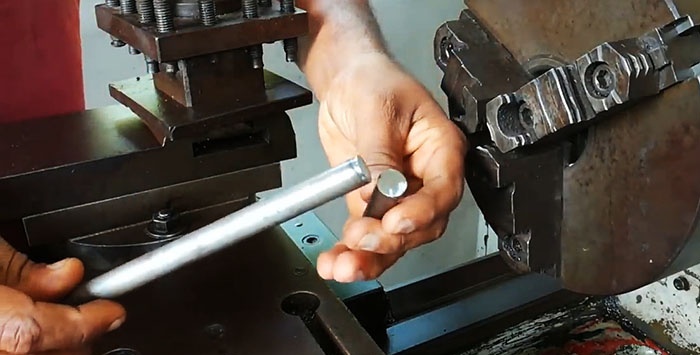

Połączenie śrubowe

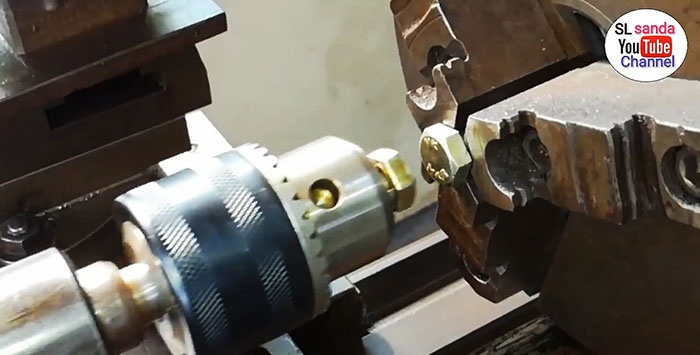

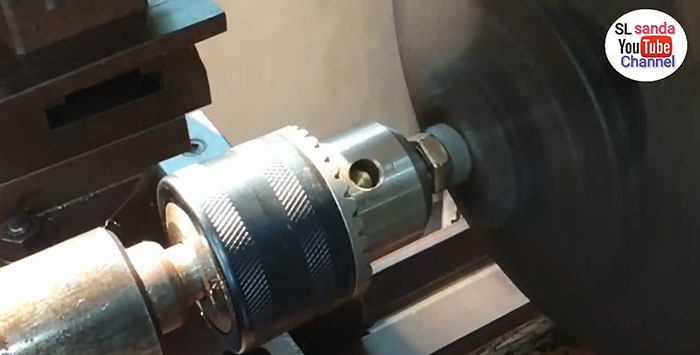

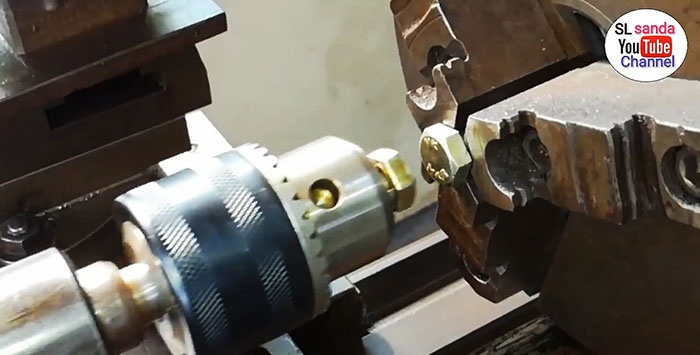

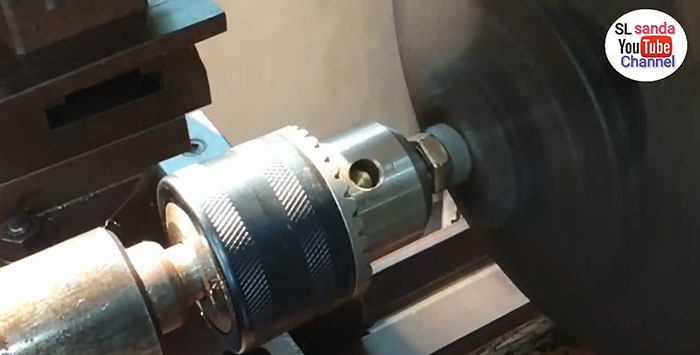

Zgrzewanie tarciowe można stosować do łączenia łbów i śrub produkowanych masowo. Proces ten nie różni się od procesu z prętami: jedna śruba jest mocowana w uchwycie maszyny, druga w wrzecienniku.

Za pomocą tego ostatniego śruby stykają się z łbami i uruchamia się maszyna. Konieczne jest także zwiększenie siły docisku i uchwycenie momentu zgrzewania, aby w porę wyłączyć napęd.

Zgrzewanie tarciowe można stosować do łączenia materiałów trudnych lub niemożliwych do spawania z innymi rodzajami: stali i aluminium, stali austenitycznych i perlitycznych. Można go również używać do łatwego łączenia elementów z tworzyw sztucznych.

Obliczenia i praktyka stosowania łączenia ciernego wykazują, że metoda ta lepiej sprawdza się w przypadku detali o średnicy z zakresu 6-100 mm. Spawanie prętów o średnicy większej niż 200 mm jest nieopłacalne ekonomicznie, ponieważ proces będzie wymagał większej mocy (0,5 tys. kW) i siły osiowej (3 × 106 N). W tej metodzie nie będzie możliwe łączenie prętów o średnicy mniejszej niż 3,5 mm ze względu na konieczność zapewnienia dużych prędkości obrotowych (200 obr/min) i trudność określenia momentu wyłączenia napędu.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (1)