Jak zamienić bełt w ładny mały nóż myśliwski z pamiątkami

Noże myśliwskie nie zawsze są przeznaczone do celów użytkowych. Czasami jest to po prostu pamiątka lub obecny, przykuwając uwagę przede wszystkim harmonią form i jakością wykończenia.

Zamieńmy razem śrubę ze stali nierdzewnej w kompaktowe arcydzieło, które choć będzie miłe dla oka, będzie bardzo trwałe, ostre, a nawet gotowe do użycia zgodnie z przeznaczeniem.

Kolejność pracy jest dość określona. Wybierz śrubę ze stali nierdzewnej o odpowiednim rozmiarze.

Zaciskamy go w imadle i odcinamy łeb śruby za pomocą szlifierki z tarczą tnącą.

Delikatnie przycinamy obszar pod głową ściernicą.

Trzymając śrubę za gwinty szczypcami, rozgrzej śrubę od drugiej krawędzi do czerwoności ogniem palnika gazowego.

Następnie za pomocą młotka na kowadle imadła formujemy ostrze noża. Powtarzamy nagrzewanie i kucie aż do uzyskania pierwotnego kształtu i wymiarów ostrza.

Aby uniknąć błędów, częściowo obrobiony przedmiot nakładamy na rysunek noża o naturalnych wymiarach.Występ metalowego przedmiotu musi pokrywać się ze wzorem we wszystkich sekcjach.

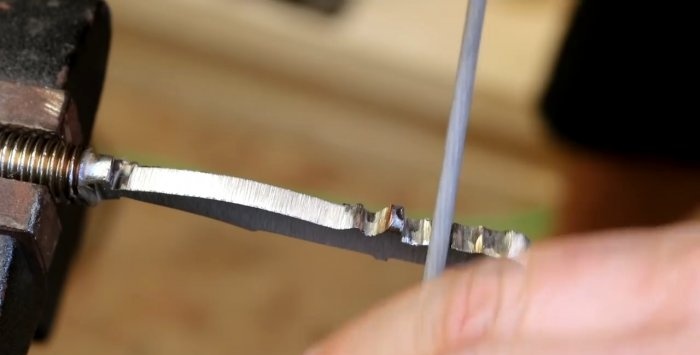

Następnie zaciskamy przedmiot w imadle i obrabiamy go tarczą szlifierską, usuwając defekty kucia i usuwając nadmiar metalu z obu stron.

Ostrożnie wytnij skalpelem wzór noża z papieru, umieść go na obrabianym przedmiocie i zaznacz wszystkie szczegóły markerem.

Ponownie mocujemy detale w imadle i za pomocą szlifierki z tarczą zgrubną i tnącą zgrubnie formujemy profil noża zgodnie z zastosowanym występem.

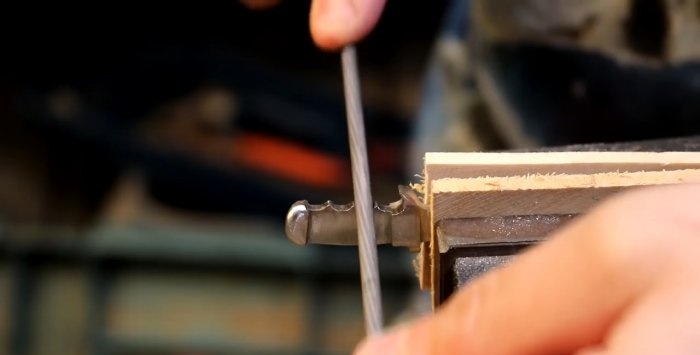

Następnie kontynuujemy obróbkę pilnikiem okrągłym, a przede wszystkim dotyczy to profilu poprzecznego rękojeści noża.

Profil boczny uchwytu obrabiamy Dremelem z małą tarczą tnącą.

Za pomocą szlifierki usuwamy nadmiar metalu z obu stron przedmiotu obrabianego.

Ostre krawędzie obrabianego przedmiotu wygładzamy okrągłym pilnikiem, a profil formujemy małym frezem zamocowanym na wrzecionie miniwiertarki.

Szlifowanie i końcowe polerowanie noża odbywa się ręcznie przy użyciu papieru ściernego o zmniejszającym się uziarnieniu.

Za pomocą wyrzynarki wycinamy okładziny rękojeści noża z drewnianego klocka nasączonego olejem.

Doprowadzamy je do pożądanego kształtu i rozmiaru na szlifierce, jednocześnie korygując części ostrza.

Przygotuj klej dwuskładnikowy. Przyklej podkładki do uchwytu po obu stronach. Aby zabezpieczyć połączenie, dociskamy je przez chwilę w imadle, zakładając na szczęki drewniane listwy ochronne.

Po upewnieniu się, że okładziny dobrze przylegają do rękojeści, wykonujemy ich ostateczną obróbkę pilnikiem ręcznym.

W podkładkach i uchwycie wiercimy dwa otwory przelotowe za pomocą wiertarki z odpowiednim wiertłem.

Wkładamy kołki, które powinny ściśle przylegać do otworów i mocno tam pozostać. Ich wystające części odcinamy po obu stronach Dremelem lub szlifierką.

Końcówki szpilek oczyszczamy na szlifierce i formujemy ostrze ostrza, dociskając je do taśmy szlifierskiej bez końca z korkiem do wina, aby zapewnić równomierny i nie mocny docisk.

Ostateczne wykończenie uchwytu nakładkami odbywa się za pomocą mechanicznego szmergla z tarczą polerską, po uprzedniej obróbce na nim drewnianego półwyrobu.

Pozostaje tylko naostrzyć ostrze noża sekwencyjnie na trzech osełkach o malejącym uziarnieniu i umieścić je w kąpieli wodnej.

Ostrość ostrza jest taka, że z łatwością odcina delikatne i cienkie włoski na grzbiecie dłoni.

Aby zachować ostrość i ograniczyć wpływ niekorzystnych czynników, a także zapewnić bezpieczne noszenie lub przechowywanie, etui nie zaszkodzi. Można go uszyć z kawałka prawdziwej skóry.

Nasza praca nie poszła na marne: nóż okazał się piękny z profilu, proporcjonalny pod względem wielkości i bardzo ostry.

Zamieńmy razem śrubę ze stali nierdzewnej w kompaktowe arcydzieło, które choć będzie miłe dla oka, będzie bardzo trwałe, ostre, a nawet gotowe do użycia zgodnie z przeznaczeniem.

Proces produkcji

Kolejność pracy jest dość określona. Wybierz śrubę ze stali nierdzewnej o odpowiednim rozmiarze.

Zaciskamy go w imadle i odcinamy łeb śruby za pomocą szlifierki z tarczą tnącą.

Delikatnie przycinamy obszar pod głową ściernicą.

Trzymając śrubę za gwinty szczypcami, rozgrzej śrubę od drugiej krawędzi do czerwoności ogniem palnika gazowego.

Następnie za pomocą młotka na kowadle imadła formujemy ostrze noża. Powtarzamy nagrzewanie i kucie aż do uzyskania pierwotnego kształtu i wymiarów ostrza.

Aby uniknąć błędów, częściowo obrobiony przedmiot nakładamy na rysunek noża o naturalnych wymiarach.Występ metalowego przedmiotu musi pokrywać się ze wzorem we wszystkich sekcjach.

Następnie zaciskamy przedmiot w imadle i obrabiamy go tarczą szlifierską, usuwając defekty kucia i usuwając nadmiar metalu z obu stron.

Ostrożnie wytnij skalpelem wzór noża z papieru, umieść go na obrabianym przedmiocie i zaznacz wszystkie szczegóły markerem.

Ponownie mocujemy detale w imadle i za pomocą szlifierki z tarczą zgrubną i tnącą zgrubnie formujemy profil noża zgodnie z zastosowanym występem.

Następnie kontynuujemy obróbkę pilnikiem okrągłym, a przede wszystkim dotyczy to profilu poprzecznego rękojeści noża.

Profil boczny uchwytu obrabiamy Dremelem z małą tarczą tnącą.

Za pomocą szlifierki usuwamy nadmiar metalu z obu stron przedmiotu obrabianego.

Ostre krawędzie obrabianego przedmiotu wygładzamy okrągłym pilnikiem, a profil formujemy małym frezem zamocowanym na wrzecionie miniwiertarki.

Szlifowanie i końcowe polerowanie noża odbywa się ręcznie przy użyciu papieru ściernego o zmniejszającym się uziarnieniu.

Za pomocą wyrzynarki wycinamy okładziny rękojeści noża z drewnianego klocka nasączonego olejem.

Doprowadzamy je do pożądanego kształtu i rozmiaru na szlifierce, jednocześnie korygując części ostrza.

Przygotuj klej dwuskładnikowy. Przyklej podkładki do uchwytu po obu stronach. Aby zabezpieczyć połączenie, dociskamy je przez chwilę w imadle, zakładając na szczęki drewniane listwy ochronne.

Po upewnieniu się, że okładziny dobrze przylegają do rękojeści, wykonujemy ich ostateczną obróbkę pilnikiem ręcznym.

W podkładkach i uchwycie wiercimy dwa otwory przelotowe za pomocą wiertarki z odpowiednim wiertłem.

Wkładamy kołki, które powinny ściśle przylegać do otworów i mocno tam pozostać. Ich wystające części odcinamy po obu stronach Dremelem lub szlifierką.

Końcówki szpilek oczyszczamy na szlifierce i formujemy ostrze ostrza, dociskając je do taśmy szlifierskiej bez końca z korkiem do wina, aby zapewnić równomierny i nie mocny docisk.

Ostateczne wykończenie uchwytu nakładkami odbywa się za pomocą mechanicznego szmergla z tarczą polerską, po uprzedniej obróbce na nim drewnianego półwyrobu.

Pozostaje tylko naostrzyć ostrze noża sekwencyjnie na trzech osełkach o malejącym uziarnieniu i umieścić je w kąpieli wodnej.

Ostrość ostrza jest taka, że z łatwością odcina delikatne i cienkie włoski na grzbiecie dłoni.

Aby zachować ostrość i ograniczyć wpływ niekorzystnych czynników, a także zapewnić bezpieczne noszenie lub przechowywanie, etui nie zaszkodzi. Można go uszyć z kawałka prawdziwej skóry.

Konkluzja

Nasza praca nie poszła na marne: nóż okazał się piękny z profilu, proporcjonalny pod względem wielkości i bardzo ostry.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (1)