Łuparka do drewna ze starego koła zamachowego i silnika pralki

Ręczne rozłupywanie klocków drewnianych, zwłaszcza sękatych, jest dość trudne i dość powolne. Dziś tę trudną fizycznie pracę można przyspieszyć przenosząc ją na barki fabrycznej mechanicznej łuparki do drewna. Jest tylko jeden problem: taki „dwal” z „marchewką” kosztuje od 20 tysięcy rubli.

Jednak doświadczenie rzemieślników ludowych pokazuje, że nawet bez znajomości toczenia można ze złomu wykonać tasak mechaniczny, dostosowując go do miejsca, nakładu pracy i danych antropometrycznych.

W zasadzie prawie wszystkie materiały i komponenty do montażu tasaka mechanicznego można usunąć ze starych samochodów, sprzętu gospodarstwa domowego i znaleźć na wysypiskach śmieci. Ale nie zaszkodzi wiedzieć, ile kosztuje ta lub inna „rzecz” w sklepie, ile będzie kosztować silnik ze starej pralki, ile tokarz pobierze za pracę itp.

W co zatem powinniśmy się zaopatrzyć, jeśli zdecydujemy się na wykonanie tasaka mechanicznego:

Z narzędzi i sprzętu, który powinniśmy mieć pod ręką:

Drewno okrągłe zabezpieczamy w imadle, a miejsca cięcia zaznaczamy taśmą maskującą, aby szybko i łatwo zapewnić wymaganą dokładność.

Zgodnie z oznaczeniami wycinamy półfabrykat wału łuparki za pomocą szlifierki i tarczy tnącej o średnicy 180 mm.

Powierzchnię grubej blachy zaznaczamy dwoma krążkami o różnej wielkości, ale z identycznymi otworami centralnymi.

Wygodniejsze i dokładniejsze jest cięcie ich przecinarką plazmową, w rezultacie minimalna jest ilość późniejszej obróbki.

Krążki doprowadzamy do wymaganego rozmiaru za pomocą pilnika i szlifierki, a aby nie usuwać nadmiaru metalu, naklejamy na boczne powierzchnie precyzyjne wzory z taśmy lub papieru.

Podczas obróbki dysków zwracamy szczególną uwagę na centralne otwory: przedmiot obrabiany wału powinien swobodnie w nich pasować, ale szczeliny powinny być minimalne.

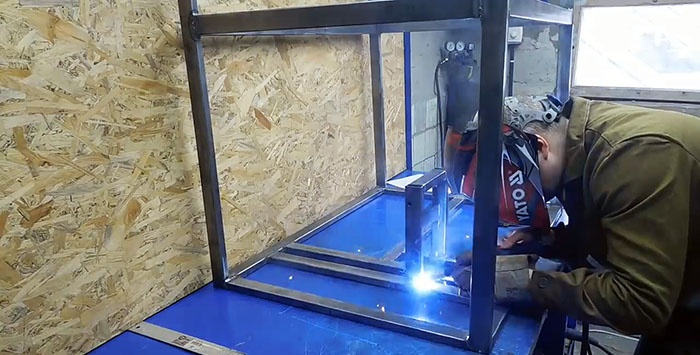

Ta operacja jest jedną z najważniejszych: spawamy duży dysk dokładnie pod kątem 90 stopni do okrągłego drewna. Dlatego spawanie przeprowadzamy ostrożnie, stale sprawdzając kąt między częściami, aby się nie przesuwały, i używamy kwadratów magnetycznych. Czyścimy spoiny.

Drugi pierścień jest łatwiejszy w montażu. Wystarczy go mocno docisnąć i przymocować zaciskami do pierwszego dysku i w tej pozycji przyspawać.

Teraz tokarz zajmie się obrabianym przedmiotem: obróci przednią podporę, która jest przyspawana do mniejszego pierścienia, oszlifuje okrągłe powierzchnie na wymiar i wykona szereg rowków pierścieniowych pod pasek napędowy.

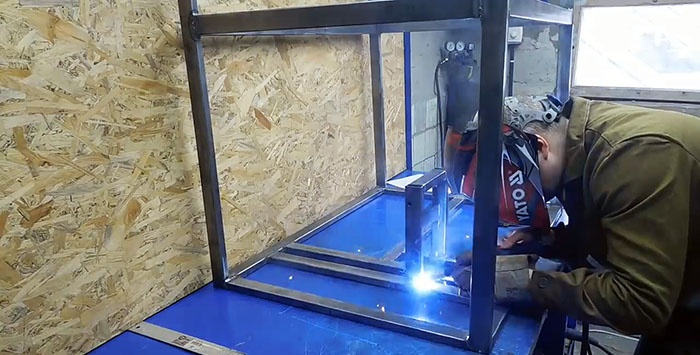

Z rury profilowej wycinamy półfabrykaty o wymaganych rozmiarach i w wymaganej ilości, z których spawamy nie tylko blat, ale także podstawę do montażu jednostek montowanych.

Oddzielnie przyspawamy ramę pomocniczą do ramy głównej pod blatem, do której zostanie przymocowany i wyregulowany silnik elektryczny.

Za pomocą szlifierki wycinamy z blachy o grubości 6 mm dwie symetryczne części, które po zespawaniu i przymocowaniu do blatu będą stanowić swoistą podporę ostrza łuparki do drewna.

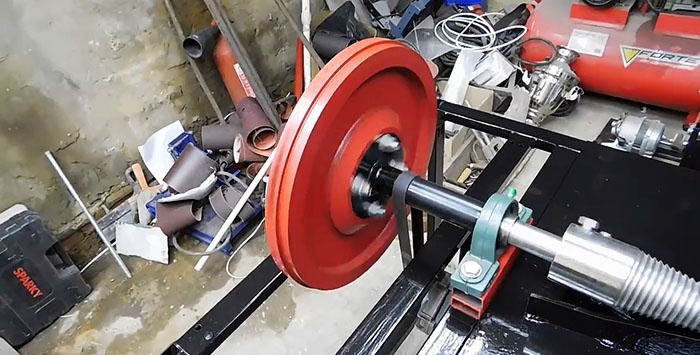

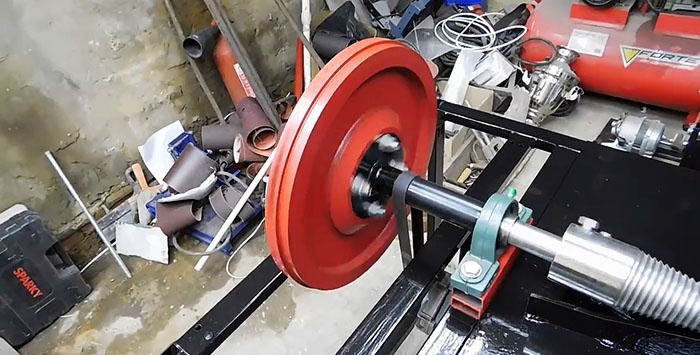

Ponieważ obciążenie naszego urządzenia będzie się stale zmieniać, nie możemy obejść się bez koła zamachowego. W naszym przypadku najbardziej odpowiednim kołem zamachowym pod względem wielkości i masy było GAZ-53 o średnicy zewnętrznej 372 mm, otworze montażowym 40 mm i wadze prawie 16 kg.

Z tej części zdejmujemy pierścień zębaty i oczyszczamy go z wieloletniego tłustego brudu za pomocą młotka, śrubokręta i szlifierki z nasadkami.

Wyważanie statyczne wału i koła zamachowego wykonujemy poprzez skręcenie ich ze sobą za pomocą śrub i nakrętek. Ze względu na brak wyważarki proponujemy wyważarkę wykorzystującą jedynie dostępne możliwości.

Aby to zrobić, umieść tymczasowo dwa rogi równolegle do ramy stołu i lekko je chwyć. Za pomocą poziomicy dbamy o to, aby narożniki były jak najbardziej płaskie i umieszczamy na nich wał z kołem zamachowym.

Dajemy obrót kołu zamachowemu i monitorujemy moment zatrzymania. Jeśli jest na nim niezrównoważona masa, przed zatrzymaniem cofnie się trochę. Co więcej, nadmierna masa będzie w najniższym punkcie.Zaznaczamy to miejsce i wiercimy otwór, usuwając w ten sposób nadmiar masy.

Wyważanie zostanie uznane za zakończone, jeśli wał i koło zamachowe nie cofną się przed zatrzymaniem.

Dla bezpieczeństwa wykonujemy osłonę koła zamachowego z resztek rury profilowej i blachy oraz gotujemy blat.

Łączymy ze sobą dwie symetryczne części pod kątem, w środku umieszczamy przekładkę i powstały montaż przyspawamy do blatu.

Wszystkie elementy i części zostały wykonane, więc zaczynamy je malować zwykłym pędzlem.

Oszacujmy, ile będzie nas kosztować domowa łuparka do drewna:

Łącznie około 7 tysięcy rubli. To 3 razy mniej niż najtańsza fabryczna łuparka do drewna.

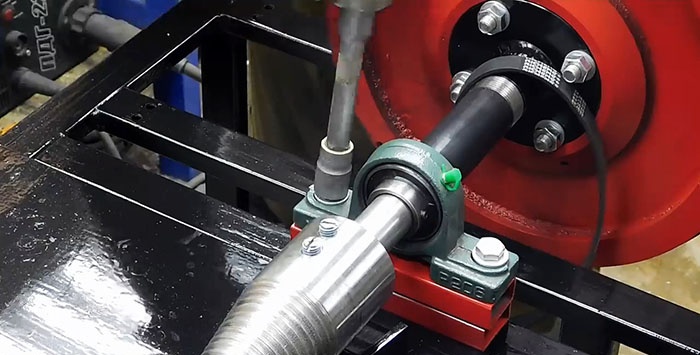

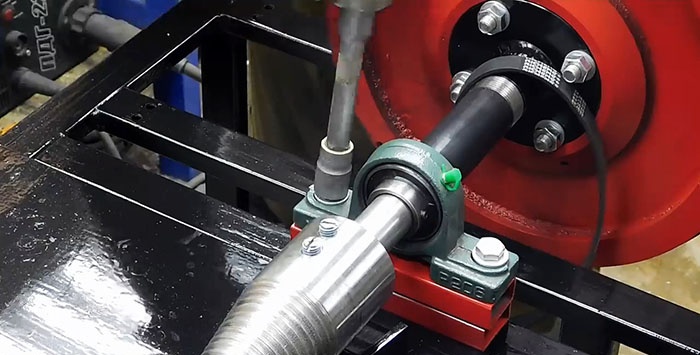

Mocno przykręcamy koło zamachowe do wału, zakładamy pasek, zespoły łożyskowe i mocujemy zespół do ramy.

Montujemy i zabezpieczamy „marchewkę” na końcu wału za pomocą dwóch specjalnych kołków.

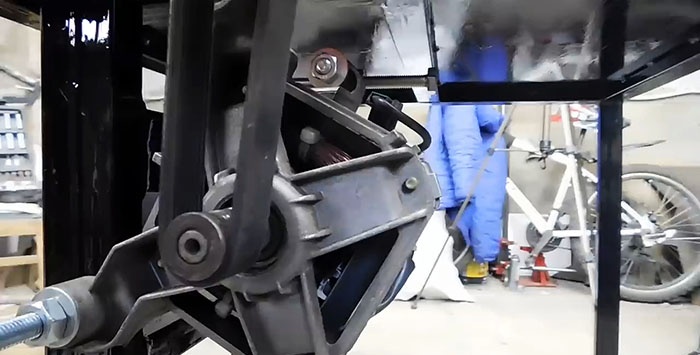

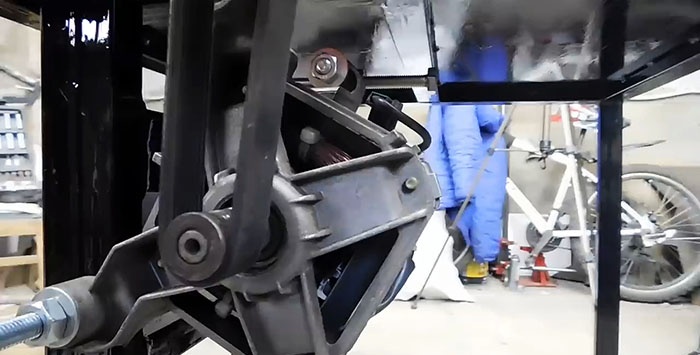

Pasek napinamy dokręcając przeznaczoną do tego śrubę, która opierając się o podporę porusza silnikiem i napina pasek.

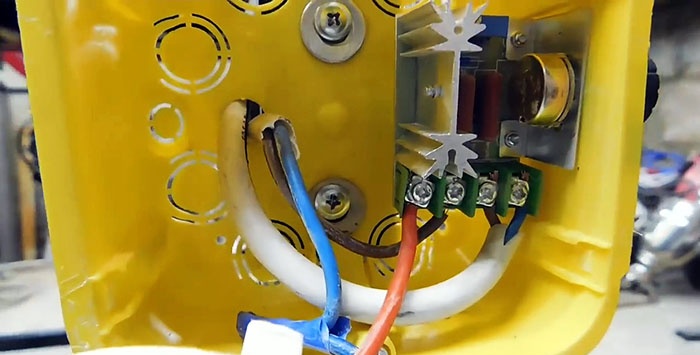

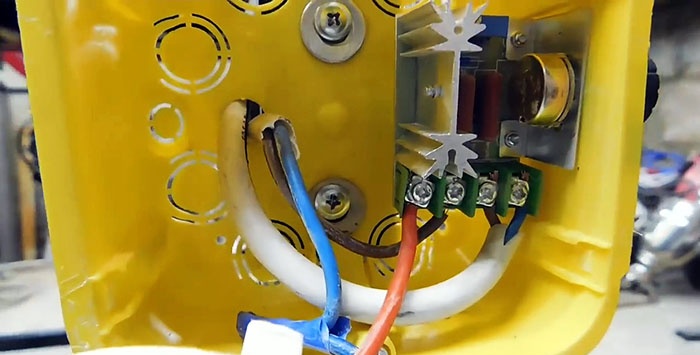

Elektryka składa się z przewodu zasilającego, włącznika i regulatora napięcia ze szlifierki. System połączeń jest dość standardowy.

Podczas uruchamiania obecność regulatora eliminuje szarpnięcia i zapewnia płynny wzrost prędkości przez koło zamachowe. Jest to bardzo ważne, ponieważ pasek nie ślizga się w rowkach, co oznacza, że będzie służył dłużej.

Ponadto dzięki regulatorowi napięcia można zmienić moc, co bez obciążenia natychmiast prowadzi do wzrostu prędkości.

Instalujemy osłonę ochronną na kole zamachowym, aby chronić siebie i osoby znajdujące się w pobliżu przed obrażeniami, jeśli koło zamachowe nagle spadnie z wału lub pęknie.

Najpierw spróbujmy podzielić mały kawałek planszy. Nasz domowy produkt radzi sobie z tym bez problemu. To samo dzieje się z suchymi kłodami przechowywanymi pod baldachimem.Łuparka radzi sobie z dość masywnym pniem bez żadnych naprężeń.

Jeżeli nagle „marchewka” utknie w kłodzie, to wyłączając zasilanie, kluczem i obracając tylną część wału, możemy łatwo uwolnić element roboczy z kłody, w której utknął.

Nawet ta niewielka praktyka pokazała, że mocowanie „marchewki” na wale powinno być zagłębione, aby nie powodować zakłóceń podczas rąbania drewna opałowego, a stół powinien stać na absolutnie poziomej powierzchni. Wyeliminuje to nawet niewielkie drgania podczas pracy łuparki.

Nie można też pracować na tym urządzeniu w rękawiczkach i rękawiczkach, a rękawy ubioru nie powinny być zbyt długie i pozbawione sznurówek, pasków i innych zwisających elementów, aby nie skręciły się w „marchewkę” i nie uszkodziły rąk.

Jednak doświadczenie rzemieślników ludowych pokazuje, że nawet bez znajomości toczenia można ze złomu wykonać tasak mechaniczny, dostosowując go do miejsca, nakładu pracy i danych antropometrycznych.

Będzie potrzebował

W zasadzie prawie wszystkie materiały i komponenty do montażu tasaka mechanicznego można usunąć ze starych samochodów, sprzętu gospodarstwa domowego i znaleźć na wysypiskach śmieci. Ale nie zaszkodzi wiedzieć, ile kosztuje ta lub inna „rzecz” w sklepie, ile będzie kosztować silnik ze starej pralki, ile tokarz pobierze za pracę itp.

W co zatem powinniśmy się zaopatrzyć, jeśli zdecydujemy się na wykonanie tasaka mechanicznego:

- stal walcowana okrągła (drewno okrągłe);

- taśma maskująca;

- blacha o różnych grubościach;

- rura profilowa około 14 m;

- koło zamachowe z GAZ-53;

- śruby, nakrętki, podkładki;

- silnik z kołem pasowym i paskiem;

- farba i pędzel;

- Tasak do marchewki ze śrubą stożkową.

Z narzędzi i sprzętu, który powinniśmy mieć pod ręką:

- szlifierka z tarczami;

- przecinarka plazmowa;

- pilnik metalowy;

- sprzęt spawalniczy;

- imadła i zaciski;

- wiercić wiertłami.

Produkcja podzespołów i części łuparki do drewna

Drewno okrągłe zabezpieczamy w imadle, a miejsca cięcia zaznaczamy taśmą maskującą, aby szybko i łatwo zapewnić wymaganą dokładność.

Zgodnie z oznaczeniami wycinamy półfabrykat wału łuparki za pomocą szlifierki i tarczy tnącej o średnicy 180 mm.

Powierzchnię grubej blachy zaznaczamy dwoma krążkami o różnej wielkości, ale z identycznymi otworami centralnymi.

Wygodniejsze i dokładniejsze jest cięcie ich przecinarką plazmową, w rezultacie minimalna jest ilość późniejszej obróbki.

Krążki doprowadzamy do wymaganego rozmiaru za pomocą pilnika i szlifierki, a aby nie usuwać nadmiaru metalu, naklejamy na boczne powierzchnie precyzyjne wzory z taśmy lub papieru.

Podczas obróbki dysków zwracamy szczególną uwagę na centralne otwory: przedmiot obrabiany wału powinien swobodnie w nich pasować, ale szczeliny powinny być minimalne.

Ta operacja jest jedną z najważniejszych: spawamy duży dysk dokładnie pod kątem 90 stopni do okrągłego drewna. Dlatego spawanie przeprowadzamy ostrożnie, stale sprawdzając kąt między częściami, aby się nie przesuwały, i używamy kwadratów magnetycznych. Czyścimy spoiny.

Drugi pierścień jest łatwiejszy w montażu. Wystarczy go mocno docisnąć i przymocować zaciskami do pierwszego dysku i w tej pozycji przyspawać.

Teraz tokarz zajmie się obrabianym przedmiotem: obróci przednią podporę, która jest przyspawana do mniejszego pierścienia, oszlifuje okrągłe powierzchnie na wymiar i wykona szereg rowków pierścieniowych pod pasek napędowy.

Z rury profilowej wycinamy półfabrykaty o wymaganych rozmiarach i w wymaganej ilości, z których spawamy nie tylko blat, ale także podstawę do montażu jednostek montowanych.

Oddzielnie przyspawamy ramę pomocniczą do ramy głównej pod blatem, do której zostanie przymocowany i wyregulowany silnik elektryczny.

Za pomocą szlifierki wycinamy z blachy o grubości 6 mm dwie symetryczne części, które po zespawaniu i przymocowaniu do blatu będą stanowić swoistą podporę ostrza łuparki do drewna.

Ponieważ obciążenie naszego urządzenia będzie się stale zmieniać, nie możemy obejść się bez koła zamachowego. W naszym przypadku najbardziej odpowiednim kołem zamachowym pod względem wielkości i masy było GAZ-53 o średnicy zewnętrznej 372 mm, otworze montażowym 40 mm i wadze prawie 16 kg.

Z tej części zdejmujemy pierścień zębaty i oczyszczamy go z wieloletniego tłustego brudu za pomocą młotka, śrubokręta i szlifierki z nasadkami.

Wyważanie statyczne wału i koła zamachowego wykonujemy poprzez skręcenie ich ze sobą za pomocą śrub i nakrętek. Ze względu na brak wyważarki proponujemy wyważarkę wykorzystującą jedynie dostępne możliwości.

Aby to zrobić, umieść tymczasowo dwa rogi równolegle do ramy stołu i lekko je chwyć. Za pomocą poziomicy dbamy o to, aby narożniki były jak najbardziej płaskie i umieszczamy na nich wał z kołem zamachowym.

Dajemy obrót kołu zamachowemu i monitorujemy moment zatrzymania. Jeśli jest na nim niezrównoważona masa, przed zatrzymaniem cofnie się trochę. Co więcej, nadmierna masa będzie w najniższym punkcie.Zaznaczamy to miejsce i wiercimy otwór, usuwając w ten sposób nadmiar masy.

Wyważanie zostanie uznane za zakończone, jeśli wał i koło zamachowe nie cofną się przed zatrzymaniem.

Dla bezpieczeństwa wykonujemy osłonę koła zamachowego z resztek rury profilowej i blachy oraz gotujemy blat.

Łączymy ze sobą dwie symetryczne części pod kątem, w środku umieszczamy przekładkę i powstały montaż przyspawamy do blatu.

Wszystkie elementy i części zostały wykonane, więc zaczynamy je malować zwykłym pędzlem.

Przybliżone koszty

Oszacujmy, ile będzie nas kosztować domowa łuparka do drewna:

- koło zamachowe – 1200 rub.;

- rura profilowa 14 m – 1200 rub.;

- silnik pralki (730 W, 8 tys. obr./min) – 530 rubli;

- „marchewka” (średnica podstawy – 70 mm, wysokość – 250 mm) – 1300 rubli;

- dwa łożyska 206 w obudowie – 600 rubli;

- praca tokarza - 1650 rubli;

- osprzęt i pasek napędowy – 530 rub.

Łącznie około 7 tysięcy rubli. To 3 razy mniej niż najtańsza fabryczna łuparka do drewna.

Montaż podzespołów i części łuparki

Mocno przykręcamy koło zamachowe do wału, zakładamy pasek, zespoły łożyskowe i mocujemy zespół do ramy.

Montujemy i zabezpieczamy „marchewkę” na końcu wału za pomocą dwóch specjalnych kołków.

Pasek napinamy dokręcając przeznaczoną do tego śrubę, która opierając się o podporę porusza silnikiem i napina pasek.

Elektryka składa się z przewodu zasilającego, włącznika i regulatora napięcia ze szlifierki. System połączeń jest dość standardowy.

Podczas uruchamiania obecność regulatora eliminuje szarpnięcia i zapewnia płynny wzrost prędkości przez koło zamachowe. Jest to bardzo ważne, ponieważ pasek nie ślizga się w rowkach, co oznacza, że będzie służył dłużej.

Ponadto dzięki regulatorowi napięcia można zmienić moc, co bez obciążenia natychmiast prowadzi do wzrostu prędkości.

Instalujemy osłonę ochronną na kole zamachowym, aby chronić siebie i osoby znajdujące się w pobliżu przed obrażeniami, jeśli koło zamachowe nagle spadnie z wału lub pęknie.

Testowanie łuparki do drewna w działaniu

Najpierw spróbujmy podzielić mały kawałek planszy. Nasz domowy produkt radzi sobie z tym bez problemu. To samo dzieje się z suchymi kłodami przechowywanymi pod baldachimem.Łuparka radzi sobie z dość masywnym pniem bez żadnych naprężeń.

Jeżeli nagle „marchewka” utknie w kłodzie, to wyłączając zasilanie, kluczem i obracając tylną część wału, możemy łatwo uwolnić element roboczy z kłody, w której utknął.

Nawet ta niewielka praktyka pokazała, że mocowanie „marchewki” na wale powinno być zagłębione, aby nie powodować zakłóceń podczas rąbania drewna opałowego, a stół powinien stać na absolutnie poziomej powierzchni. Wyeliminuje to nawet niewielkie drgania podczas pracy łuparki.

Nie można też pracować na tym urządzeniu w rękawiczkach i rękawiczkach, a rękawy ubioru nie powinny być zbyt długie i pozbawione sznurówek, pasków i innych zwisających elementów, aby nie skręciły się w „marchewkę” i nie uszkodziły rąk.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (0)