Como usar um moedor para fazer a sela com junta em T perfeita

Se de repente surgir uma necessidade urgente em casa ou no trabalho de conectar tubos do mesmo diâmetro em forma de T, então você pode usar um método muito simples, e isso não exigirá grandes despesas, muito tempo e altas qualificações.

Além de dois pedaços de tubo redondo, precisamos preparar o seguinte:

Para garantir um trabalho seguro, luvas e óculos de segurança são uma boa ideia.

De um tubo redondo de aço, cujo diâmetro externo é de 48 mm, cortamos um fragmento de anel com largura estritamente de 20 mm. Divida o diâmetro de 48 mm por 3 e obtenha 16 mm. Ao valor resultante (16 mm) somamos a espessura da parede do tubo, que acabou sendo igual a 3 mm. O resultado é um total de 19 mm.

Medimos 19 mm de uma extremidade do tubo e fazemos uma marca com um lápis ou hidrocor. Aplicamos um fragmento do mesmo tubo coaxialmente ao tubo com a marca de 19 mm. No topo, simetricamente ao eixo longitudinal dos tubos compósitos, colocamos plano um anel previamente cortado de 20 mm de largura de modo que a geratriz externa deste anel fique na marca de 19 mm.

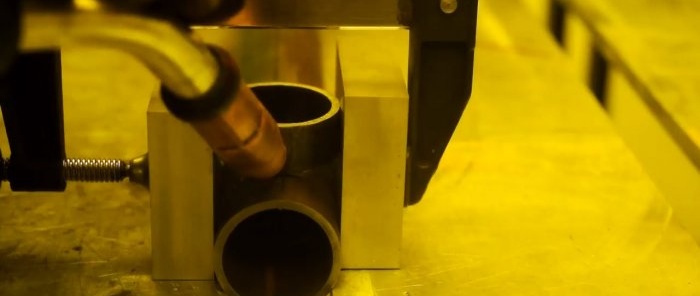

Apoiamos o anel que repousa sobre os tubos em ambos os lados com duas placas metálicas retangulares maciças para que toquem os tubos formadores na área de seu contato.

Em seguida, comprimimos firmemente as placas e o anel e os tubos localizados entre eles com uma braçadeira. Solde levemente o anel ao tubo sem marca para fixar a localização e as dimensões da conexão resultante, após o que as placas podem ser removidas afrouxando primeiro a braçadeira. O modelo original está pronto.

Sem atrapalhar o alinhamento dos tubos, transferimos com um lápis a projeção do arco interno do anel para a superfície do tubo abaixo dele.

Cortamos o metal do tubo dentro da área marcada na direção longitudinal com uma esmerilhadeira por cima e por baixo.

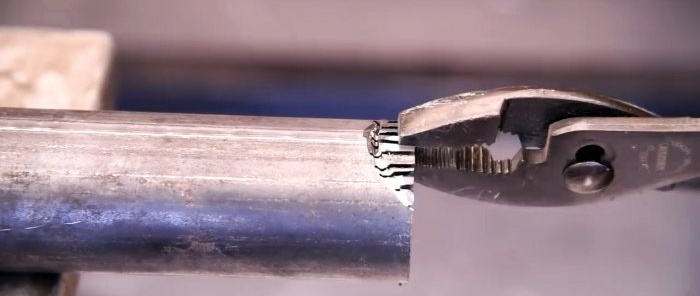

Também fazemos uma incisão ao longo dos arcos marcados e, com a ajuda de um alicate ou alicate, quebramos os “dedos” formados após os cortes.

No final, lixamos os recortes resultantes com um disco moedor e obtemos uma sela no formato e tamanho desejados.

Aplicamos o segundo tubo na sela formada na extremidade do tubo e certificamo-nos de que sua superfície lateral sem folgas coincide com a superfície da sela que acabamos de fazer ao longo de toda a linha de contato.

Vai precisar

Além de dois pedaços de tubo redondo, precisamos preparar o seguinte:

- régua e lápis de metal;

- serra mecânica para metal;

- placas de metal;

- braçadeira de energia;

- soldagem semiautomática;

- alicate ou alicate;

- furar com disco de corte.

Para garantir um trabalho seguro, luvas e óculos de segurança são uma boa ideia.

O processo de preparação e conexão de tubos

De um tubo redondo de aço, cujo diâmetro externo é de 48 mm, cortamos um fragmento de anel com largura estritamente de 20 mm. Divida o diâmetro de 48 mm por 3 e obtenha 16 mm. Ao valor resultante (16 mm) somamos a espessura da parede do tubo, que acabou sendo igual a 3 mm. O resultado é um total de 19 mm.

Medimos 19 mm de uma extremidade do tubo e fazemos uma marca com um lápis ou hidrocor. Aplicamos um fragmento do mesmo tubo coaxialmente ao tubo com a marca de 19 mm. No topo, simetricamente ao eixo longitudinal dos tubos compósitos, colocamos plano um anel previamente cortado de 20 mm de largura de modo que a geratriz externa deste anel fique na marca de 19 mm.

Apoiamos o anel que repousa sobre os tubos em ambos os lados com duas placas metálicas retangulares maciças para que toquem os tubos formadores na área de seu contato.

Em seguida, comprimimos firmemente as placas e o anel e os tubos localizados entre eles com uma braçadeira. Solde levemente o anel ao tubo sem marca para fixar a localização e as dimensões da conexão resultante, após o que as placas podem ser removidas afrouxando primeiro a braçadeira. O modelo original está pronto.

Sem atrapalhar o alinhamento dos tubos, transferimos com um lápis a projeção do arco interno do anel para a superfície do tubo abaixo dele.

Cortamos o metal do tubo dentro da área marcada na direção longitudinal com uma esmerilhadeira por cima e por baixo.

Também fazemos uma incisão ao longo dos arcos marcados e, com a ajuda de um alicate ou alicate, quebramos os “dedos” formados após os cortes.

No final, lixamos os recortes resultantes com um disco moedor e obtemos uma sela no formato e tamanho desejados.

Aplicamos o segundo tubo na sela formada na extremidade do tubo e certificamo-nos de que sua superfície lateral sem folgas coincide com a superfície da sela que acabamos de fazer ao longo de toda a linha de contato.

Assista o vídeo

Master classes semelhantes

Como fazer uma sela de tubo de alta qualidade para rosqueamento em ângulo

Como reduzir o diâmetro de um tubo de aço por fricção

Como fazer uma sela para tubo de 90 graus

Um elevador para levantar instantaneamente um carro com o seu próprio

Suporte de flores em tubo de PVC

Como fazer um dispositivo para enrolar molas a partir de uma caixa de engrenagens retificadora

Particularmente interessante

Comentários (3)