Budget bandslipmaskin

Jag har tillverkat knivar i flera år nu och använder alltid 2,5 x 60 cm och 10 x 90 cm bandslipmaskiner i mitt arbete. Jag ville länge köpa en till, med en tejpbredd på 5 cm, eftersom det skulle förenkla mitt arbete. Eftersom ett sådant köp skulle bli dyrt bestämde jag mig för att göra det själv.

Problem vid design av en framtida maskin:

Tre begränsningar måste övervinnas. För det första fanns det ingen 10 cm bred tejp tillgänglig lokalt, den kunde bara beställas online. Detta verkade inte vara ett särskilt genomförbart alternativ för mig, eftersom det inte finns någon större besvikelse än att få reda på att tejpen är utsliten och måste bytas ut, och du måste vänta en vecka eller två på att en ny ska komma. För det andra var det problem med rullarna. Jag letade men hittade ingen tejp som passar för 10cm. För det tredje, motorn. En bandslipmaskin kräver en ganska kraftfull elmotor, och jag ville inte lägga för mycket pengar på det här projektet. Det bästa alternativet för mig var att använda en begagnad motor.

Lösningar på designproblem:

Det första problemet med tejpen hade en enkel lösning.Eftersom ett bälte på 20 x 90 cm fanns till försäljning i järnaffärer till ett rimligt pris, kunde jag göra två stycken 10 cm av det. Detta innebar begränsningar för storleken på min maskin, men på grund av priseffektiviteten var detta alternativ det bästa . Det andra problemet löstes med en svarv. För att göra detta tittade jag på en video på Internet och insåg att jag kunde göra de videor jag behövde själv. Med motorn var uppgiften svårare. Jag hade flera elmotorer i garaget, men av någon anledning var jag tvungen att ge upp dem. Till sist bestämde jag mig för en gammal kakelskärmaskin som hade en 6-ampers elmotor. Vid den tiden insåg jag att denna kraft kanske inte räckte till. Men eftersom arbetet var på experimentstadiet bestämde jag mig för att först uppnå en fungerande version av maskinen, och motorn kunde bytas ut senare. Faktum är att motorn är lämplig för små mängder arbete. Men om du ska slipa mer intensivt på den, skulle jag rekommendera minst 12 ampere.

Till slut var det kul att experimentera. Så jag tänkte att det skulle vara användbart att dela en knivtillverkningsmaskin utan att spendera mycket pengar.

Verktyg och material

Verktyg:

- Vinkelslip med kapskivor.

- Borra och borra.

- Skiftnycklar för 11, 12 och 19.

- Svarv.

- Skruvskruv.

Material:

- Elmotor (minst 6 A, eller 12 A rekommenderas).

- Olika lager.

- Muttrar, bultar, brickor, låsbrickor i olika storlekar.

- Metall hörn.

- Slipband 20 cm.

- 10 cm remskivor.

- Kraftfull vår.

- Stållist 4 x 20 cm.

- Balk 2,5 x 10 x 10 cm av trä eller MDF.

Elmotor för maskin

Jag hade att välja på flera motorer, men elmotorn som fanns på kakelskärmaskinen hade ett mer passande hölje. Till viss del var arbetet med maskinen som ett experiment, eftersom jag inte var säker på att motorn hade tillräckligt med kraft. Därför bestämde jag mig för en modulär lösning med ramen för bältesmekanismen som ett enda element, som kan tas bort och arrangeras om på en kraftfullare bas. Motorns rotationshastighet passade mig ganska bra, men jag var orolig att 6 A skulle ge svag effekt. Efter lite testande såg jag att denna elmotor var lämplig för enkelt arbete, men för mer intensivt arbete måste du välja något mer kraftfullt. Var uppmärksam på denna punkt när du designar din maskin.

Som jag nämnde var motorhuset mycket lämpligt eftersom det gjorde det möjligt för oss att skapa en vertikal maskin som skulle vara lätt att flytta.

Först måste du frigöra den genom att ta bort arbetsbordet, såg, skydd, vattenbricka, lämna bara elmotorn. En annan fördel med att använda den här motorn var att den hade en gängad kärna med en mutter för att hålla sågen på plats, vilket gjorde att remskivan kunde installeras utan att använda en nyckel (jag ska förklara vad en nyckel är senare).

Eftersom jag hade en remskiva som var för bred bestämde jag mig för att använda de stora klämbrickorna som brukar användas för att säkra sågen, vända en så att det blev ett kilformat spår mellan dem. Jag tyckte att utrymmet mellan dem var för smalt, så jag satte en låsbricka mellan dem för att bredda den. Fördelen med denna metod är att klämbrickorna har en platt kant som låser med den platta kanten för att rotera med kärnan.

Bälte

Jag använde en 7 x 500 mm drivrem.Du kan använda en standard 12 mm, men en tunn är mer flexibel och kommer att belasta motorn mindre. Han behöver inte rotera slipskivan.

Anordning för en bandslipmaskin

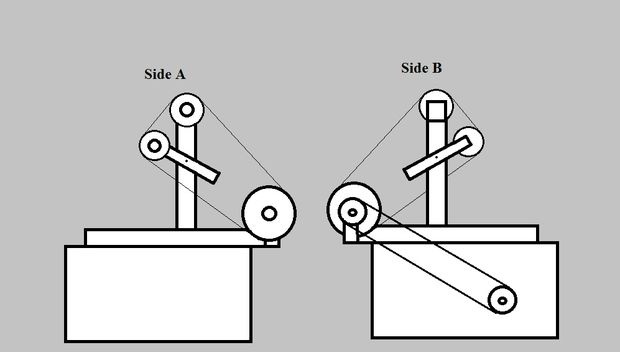

Enheten är enkel. En elmotor driver en rem, som roterar en 10 x 5 cm "huvud" remskiva, som driver den slipande remmen. En annan remskiva 8 x 5 cm är placerad 40 cm ovanför den huvudsakliga och 15 cm bakom den och är monterad på ett lager. Den tredje 8 x 5 cm remskivan roterar på en spak och fungerar som en spännrulle som håller fast slipremmen. På andra sidan är spaken fäst vid ramen med en fjäder.

Fastställande av drivtyp

Huvudfrågan var att rotera huvudremskivan direkt med en elmotor eller med hjälp av en extra remskiva och drivrem. Först och främst valde jag en remdrift eftersom jag ville ha möjligheten att byta ut motorn mot en kraftigare, men det fanns en annan anledning. När du gör intensiv metallbearbetning finns det risk att stöta på vissa problem. En remdrift slirar i sådana fall medan en direktdrift skapar stora problem. Med ett bälte blir enheten säkrare.

Ramtillverkning och installation

Det är viktigt att nämna att att använda ett metallhörn som ram kan ha både fördelar och nackdelar. Den uppenbara fördelen är att det är bekvämt att montera, som ett byggset i barndomen. Men den största nackdelen är att den bara är stark i två riktningar, men svag när den vrids. Det betyder att vi måste ta hänsyn till denna svaghet och beräkna vilket vridmoment som kan överföras från remskivorna till ramen, och kompensera för det med hjälp av ytterligare byglar.

Skärande:

Du kan använda en bågfil för att kapa hörnet, men en vinkelslip med kapskiva kommer att göra jobbet snabbare. Efter att ha kapat alla bitar skulle jag rekommendera att slipa ner alla vassa kanter för att slippa skära dig under monteringen. Hålen kan borras med en konventionell borr- och skärvätska.

Huvudvideo

Huvudrullen är den viktigaste delen av projektet, eftersom den tar emot vridmoment från motorn och överför det till bältet. Jag använde en gammal bussning för att säkra den, men jag rekommenderar att använda ett lager istället. Bussningarna gör sitt jobb, men de överhettas ständigt och kräver regelbunden smörjning. Dessutom kan de sprida smutsigt smörjmedel, vilket kan vara irriterande under drift.

Axel:

Det finns gängor på sidorna av axeln med olika riktningar så att monteringsbultarna inte skruvas loss vid rotation. Om du skär av ena gängade sidan som jag gjorde, lämna den som går moturs, annars måste du göra en låsbult (jag ska beskriva hur man gör det senare) och en sax. Huvudremskivan kommer att placeras på den skurna kanten.

Remskiva:

För att fortsätta med temat återanvändning hittade jag en gammal remskiva från ett annat projekt. Tyvärr förberedde jag den för den gängade tappen som den skulle hållas på, men det är faktiskt inget problem. Jag gjorde en rektangulär utskärning i denna remskiva. Jag använde sedan en vinkelslip för att skära ett spår i änden av axeln. Genom att placera nyckeln i hålet som bildas av axelspåret och remskivans rektangulära utskärning fixerade jag dem säkert i förhållande till varandra.

Tillverkar valsar till en slipmaskin

Jag gjorde rullarna av flera bitar av 2,5 cm tjockt lövträ, men du kan använda MDF, plywood eller annat material.När du lägger skikt måste du se till att fibrerna är vinkelräta, detta kommer att ge rullarna ytterligare styrka och skikten kommer inte att spricka.

Det är nödvändigt att göra tre rullar: huvudrullen, topprullen och spännrullen. Huvudrullen är gjord av två stycken 13 x 13 cm tjocklek 2,5 cm Topp- och spännrullarna är gjorda av två stycken trä som mäter 10 x 10 cm.

Bearbeta:

Börja med att limma ihop par om 13 cm och 10 cm träbitar, klämma ihop dem med klämmor. Efter att limmet har torkat, trimma hörnen med en geringssåg och hitta sedan mitten av varje bit. Montera dem i svarven och vänd dem tills de mäter 5 x 10 cm och 5 x 8 cm.

Övre och spännrullar:

Därefter måste du installera lager i rullar som mäter 5 x 8 cm Välj en kärn- eller spadborr och borra en urtagning i mitten till lagrets bredd. Lagrets inre löpbana måste rotera fritt, så du måste borra ett hål som går genom rullen genom lagrets inre bana. Detta gör att bulten går igenom med ett minimalt hål.

Huvudvideo:

Den här delen görs lite annorlunda. Det finns inga lager på den, men om axeln sträcker sig mindre än 5 cm från rullen måste du slipa ner rullen på bredden. Mät diametern på axeln och borra samma hål i mitten av rullen. Försök att sätta in axeln, den måste hålla tätt, annars skakar rullen.

Bultning av rullarna

Därefter bör du fästa de två halvorna av rullarna med bultar; lita inte bara på lim. Kom ihåg att bulthuvudena måste vara infällda i träet, eftersom välten roterar i nära anslutning till ramen.

Spännspak

Spaken är gjord av en metallremsa som mäter 10 x 30 x 200 mm med rundade kanter.Det kräver några ganska stora hål som ska borras, så jag rekommenderar att du använder en borrpress och mycket smörjmedel för detta. Totalt behövs 4 hål. Den första är vid pivotpunkten. Den är inte i mitten av stången, utan 8 cm från dess kant. Det andra hålet kommer att placeras på kanten närmast rotationspunkten. Det kommer att tjäna till att fästa fjädern. Ytterligare två hål måste borras i motsatt ände, cirka 5 cm från varandra. De måste vara lite bredare i diameter eftersom de kommer att användas för trimning, vilket jag kommer att prata om härnäst.

När alla hål är gjorda kan du fästa armen i den vertikala vinkeln mellan den övre rullen och basen. Änden på vilken fjädern kommer att fästas är riktad mot huvudrullen. Den ska rotera fritt, så jag rekommenderar att du använder två muttrar för att fästa, inte dra åt den huvudsakliga helt och använder den andra som en låsmutter.

Installation av rullar

Den övre rullen fästs statiskt och måste vara tydligt i samma plan tillsammans med spännrullen och huvudrullen. Du kan göra allt med ögat, men jag rekommenderar att du kontrollerar allt väl med en nivå. För att rikta in rullen kan du lägga till en bricka, eller, om det inte räcker, en bult. De sätts in mellan ramen och rullen.

Det finns inget behov av att installera spännrullen helt. Vi behöver fortfarande göra en stabiliseringsanordning.

Bältesstabilisering

Slitage på rullarna eller ojämna ytor kan göra att slipbandet gradvis lossnar under drift. Stabiliseringsanordningen är en anordning på spännrullen som gör att den kan vara i en vinkel som håller slipbandet centrerat.Dess design är mycket enklare än den ser ut och består av en låsbult, en lätt frispelande spännrulle och en justerbult.

Borra hål i bultar:

För detta ändamål gjorde jag en anordning i form av en kilformad utskärning i brädan, som hjälper till att hålla bulten på plats under borrning. Du kan göra detta manuellt, men jag rekommenderar det inte.

Fästbult

Hållarbulten är en enkel bult med ett hål borrat i den och installeras på stången genom ett brett hål som är beläget närmare spakens vridpunkt. Eftersom den är placerad mellan spaken och välten måste dess huvud slipas av så att välten inte fångar den. Bulten måste säkras enligt bilden.

Bulten som rullen är fäst på

Den behöver lossas lite så att spännrullen får ett litet spel. Men för att förhindra att den lindas upp måste du göra en slottsnöt. För att göra detta behöver du bara skära kanterna på en vanlig mutter så att den ser ut som en krona. Det kommer att finnas två borrade hål i själva bulten: ett för justeringsbulten och det kommer att vara i linje med låsbultens hål, och ett annat för att säkra låsmuttern med en sax.

Bult för inställning:

När spännrullen är på plats kan du installera justerbulten, som kommer att passera genom hålen på hållarbulten och bulten som spännrullen roterar på. Systemet fungerar när du drar åt justerbulten, vilket gör att spännrullens rotationsaxel förskjuter sin rotationsvinkel utåt, vilket gör att remmen flyttar sig närmare mekanismen. En fjäder i andra änden av spaken justerar spänningen i motsatt riktning.Jag rekommenderar att du säkrar justerbulten med en låsmutter eftersom vibrationer kan lossa den.

Notera: Det är möjligt att lägga till en fjäder baktill på rullhjulet, men jag har inte hittat någon anledning till varför detta skulle göras. En liten fördel blir att på så sätt får välten mindre spel. Men jag ska tillägga att jag inte gjorde det här, och jag hade inga problem.

Slutföra arbetet med att tillverka maskinen själv

När allt är klart måste du kontrollera alla bultar igen och se till att stabiliseringsmekanismen är korrekt monterad. Då måste du slå på enheten för första gången, vilket kan vara läskigt. Det är som att köra en bil där ratten och transmissionen inte fungerar. Jag rekommenderar att du slår på och av motorn under mycket korta perioder för att förhindra att maskinen snurrar i full fart.

Det svåraste för mig var faktiskt att justera fjädern. Dras den för hårt så kommer tejpen inte att kunna rotera... För löst och den går inte att hålla i så flyger den av, vilket i sig är farligt.

Redo!

Det är allt. Du bör sluta med en anständig, medelkraftig bandslipmaskin som kan konverteras till en mer kraftfull om så önskas.

Jag hoppas att du gillade denna mästarklass. Tack för din uppmärksamhet.

Originalartikel på engelska

Liknande mästarklasser

Särskilt intressant

Kommentarer (0)