Hur man gör en komplex skärpning för enkel knivslipning

Precis som alla verktyg kräver knivar ordentlig vård, i synnerhet skärpning av hög kvalitet, där det är mycket viktigt att upprätthålla en konstant skärpningsvinkel längs hela bladets längd.

Detta är naturligtvis inte svårt för en erfaren slipare att uppnå även när man arbetar manuellt. För alla andra kommer det att vara ganska svårt att behålla den nödvändiga skärpningsvinkeln. Kommer problemet med slöa knivar att förbli olösligt för dem?

Det finns tre vägar ut ur denna knipa: lär dig slipa knivar, men detta kommer att kräva mycket tid, tålamod och ansträngning; vänd dig till en professionell för hjälp varje gång och betala för hans dyra service; gör din egen knivslipare och oroa dig inte för skärpningsvinkeln.

Nedan kommer vi att överväga en metod för att tillverka en anordning för slipning av knivar baserad på en elektrisk skärpning med två sliphjul.

För att arbetet inte ska ta mycket ansträngning och tid är det bra att ha i lager: en svetsmaskin, maskiner (borrning, fräsning och svarvning), en pendelsåg, en borrmaskin, en slipmaskin, skiftnycklar, märkningsverktyg, etc.

Förutom den redan nämnda elektriska skärpan måste du fylla på med material och komponenter:

Arbetet kommer att bestå av två relativt oberoende steg: att ordna en elektrisk skärpning och att tillverka en knivhållare som ger den slipvinkel som krävs.

En av de nödvändiga förutsättningarna för högkvalitativ skärpning av knivar är skärpverktygets stabilitet. Som bas för en elektrisk skärpning använder vi därför en metallplåt av lämplig storlek och tjocklek.

Med hjälp av ett måttband, en kärna och en hammare markerar vi mitten av fyra hål och upprepar hålen på den elektriska skärpplattan. Vi borrar hål enligt markeringarna på en borrmaskin och fäster den elektriska sliparen med bultar och muttrar på en metallbas.

Med hjälp av en pendelsåg skar vi av två stycken fyrkantsrör som är förberäknade i längd, och det ena ska passa fritt, men utan ett stort mellanrum, i det andra.

I ett rör med mindre tvärsnitt fräser vi ett genomgående hål i ena änden, vars diameter ska vara något större än metallstavens diameter. I det andra röret markerar och borrar vi även ett hål i ena änden för låsbulten.

Vi svetsar ett rör med större tvärsnitt i mitten till basen, mittemot den fasta skärpan, i ett sådant läge att fästbulten ser utåt och är på toppen.För att förhindra att droppar av smält metall, gnistor och glödskal från svetsning skadar elmotorn, täcker vi den med en svetsfilt.

Vi sätter in stången i det borrade hålet i röret med ett mindre tvärsnitt strikt till mitten och svetsar den i detta läge till röret, efter att tidigare ha kontrollerat vinkelrätheten hos dessa matchande delar med en rät triangel.

Om detta inte har gjorts i förväg, ta bort den elektriska skärpan från basen och inspektera elboxen, varefter vi installerar skärpen på plats och kontrollerar dess funktionalitet.

Vi sätter in röret med stången i röret svetsat till basen och med hjälp av bulten kan du ställa in önskad höjd för att skärpa en viss kniv. Detta var det sista steget för att arrangera den elektriska skärpan. Låt oss börja den andra fasen av arbetet.

För en elektrisk slipare, ändra rotationsriktningen.

Som redan nämnts beror kvaliteten på knivslipning först och främst av att säkerställa en konstant skärpningsvinkel. Hållaren vi ska göra är designad just för detta.

Vi markerar metallämnet i enlighet med de avsedda måtten för de tre elementen, vilket säkerställer att knivbladet fångas och håller sig pålitligt i en given vinkel mot cirkelns yta vid skärpning.

Vi kapar dem med en pendelsåg med tillsats av smörjmedel för att förbättra snittets kvalitet och sågbladets säkerhet.

Vi klämmer fast alla tre elementen i ett "paket" i en fräsmaskins skruvstäd och bearbetar ytorna till önskad storlek och tar vid varje lägesändring bort graderna med en handfil.

På två ämnen formar vi käftar för att greppa och hålla knivbladet. För att göra detta fräser vi var och en av dem till sin storlek på ena sidan.Det tredje arbetsstycket fräss på båda sidor efter storlek. Det kommer att fungera som grund för att fästa sidogrepp med käftar på det.

På den del som kommer att vara i mitten, på den frästa delen gör vi markeringar för två hål, placerade symmetriskt till den längsgående axeln närmare kanterna och något förskjutna mot basen. Vi borrar dem på en borrmaskin.

Med denna del som ett prov markerar vi svarspunkter på de andra två arbetsstyckena med hjälp av en borr och en tunn borr.

Sedan borrar vi ut de markerade ställena med en borr med stor diameter till ett litet djup (vi gör ett slags bofördjupningar).

Vi skruvar in i hålen i det centrala elementet två stift av önskad längd med samma utgång, som, när du installerar sidoelementen, kommer att passa in i urtagen och hålla dem, men inte störa käftarna, konvergera och divergera.

I sidokäftelementen, i det geometriska centrumet, markerar och borrar vi hål med samma diameter och använder en handkran för att skära trådar i dem.

Vi fräser ytterkanterna på käftarna för att fullborda enhetens utseende och användarvänlighet. Vi tar också bort avfasningarna på båda sidor vid fräsänden av det centrala elementet för att inte störa justeringen av käftarna.

I mitten av basen av det centrala elementet markerar vi och borrar ett blindhål för dornen.

Blanda tvåkomponentslim och använd det för att fästa en dorn med önskad längd i det blinda hålet. Låt blandningen stelna och stelna. För att göra detta fixar vi det centrala elementet med dornen i ett träskruvstycke.

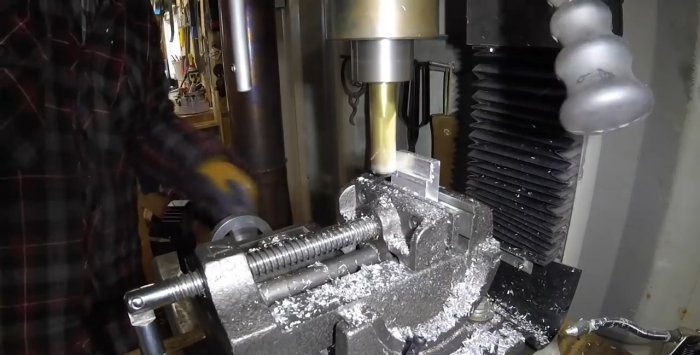

Vi klämmer fast en metallstång med den beräknade diametern i svarvchucken och borrar ett hål i mitten som är något större än diametern på dornen, och tillsätter regelbundet smörjmedel till borrområdet.

Sedan skär vi av cylindern med en höjd av ca 10-12 mm och borrar ett hål på sidoytan, följt av att skära av gängan med en kran för låsskruven.

På ett av sidoelementen, från utsidan, borrar vi ut ett centralt hål för att installera bulthuvudet infällt.

Vi avslutar enhetens ytor genom att bearbeta den på en slipmaskin, först med ett ändlöst slipband och sedan med en tupplurstejp.

Allt som återstår är att montera ihop elementen i den justerbara hållaren genom att skruva in anslutningsbulten i käftarna och fästa den cylindriska ringen på dornen, installera den på rätt plats med en låsskruv.

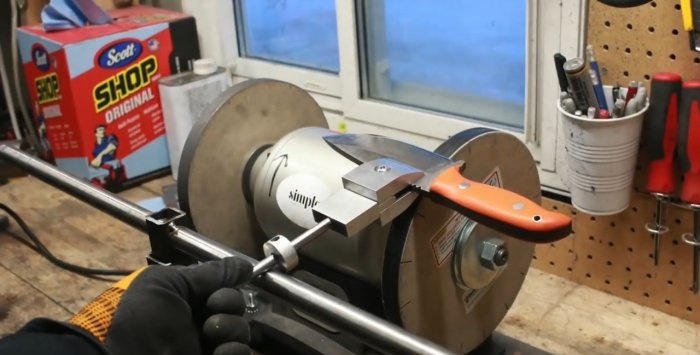

Vi klämmer fast knivbladet i hållarens käftar och ställer in önskad höjd på tvärstången och längden på dornen genom att flytta den cylindriska ringen nedåt eller uppåt och låsa den vid behov med en speciell skruv.

För att skärpningsvinkeln ska förbli densamma längs hela bladets längd räcker det att se till att en cylindrisk ring monterad på en dorn glider längs ytan av en stång som är installerad horisontellt framför de elektriska skärphjulen.

Efter en kort slipning utan någon spänning skär kniven lätt ett ark skrivpapper i vikt, vilket bekräftar dess utmärkta skärpning.

Detta är naturligtvis inte svårt för en erfaren slipare att uppnå även när man arbetar manuellt. För alla andra kommer det att vara ganska svårt att behålla den nödvändiga skärpningsvinkeln. Kommer problemet med slöa knivar att förbli olösligt för dem?

Det finns tre vägar ut ur denna knipa: lär dig slipa knivar, men detta kommer att kräva mycket tid, tålamod och ansträngning; vänd dig till en professionell för hjälp varje gång och betala för hans dyra service; gör din egen knivslipare och oroa dig inte för skärpningsvinkeln.

Nedan kommer vi att överväga en metod för att tillverka en anordning för slipning av knivar baserad på en elektrisk skärpning med två sliphjul.

Kommer att behöva

För att arbetet inte ska ta mycket ansträngning och tid är det bra att ha i lager: en svetsmaskin, maskiner (borrning, fräsning och svarvning), en pendelsåg, en borrmaskin, en slipmaskin, skiftnycklar, märkningsverktyg, etc.

Förutom den redan nämnda elektriska skärpan måste du fylla på med material och komponenter:

- metallplåt 10 mm tjock;

- fyrkantiga rör (två stycken av intilliggande storlekar);

- en rund metallstav upp till 400 mm lång och 15-20 mm i diameter;

- gängade fästelement (bultar, muttrar, brickor) etc.

Att göra en knivslipare

Arbetet kommer att bestå av två relativt oberoende steg: att ordna en elektrisk skärpning och att tillverka en knivhållare som ger den slipvinkel som krävs.

Arrangemang av skärpan

En av de nödvändiga förutsättningarna för högkvalitativ skärpning av knivar är skärpverktygets stabilitet. Som bas för en elektrisk skärpning använder vi därför en metallplåt av lämplig storlek och tjocklek.

Med hjälp av ett måttband, en kärna och en hammare markerar vi mitten av fyra hål och upprepar hålen på den elektriska skärpplattan. Vi borrar hål enligt markeringarna på en borrmaskin och fäster den elektriska sliparen med bultar och muttrar på en metallbas.

Med hjälp av en pendelsåg skar vi av två stycken fyrkantsrör som är förberäknade i längd, och det ena ska passa fritt, men utan ett stort mellanrum, i det andra.

I ett rör med mindre tvärsnitt fräser vi ett genomgående hål i ena änden, vars diameter ska vara något större än metallstavens diameter. I det andra röret markerar och borrar vi även ett hål i ena änden för låsbulten.

Vi svetsar ett rör med större tvärsnitt i mitten till basen, mittemot den fasta skärpan, i ett sådant läge att fästbulten ser utåt och är på toppen.För att förhindra att droppar av smält metall, gnistor och glödskal från svetsning skadar elmotorn, täcker vi den med en svetsfilt.

Vi sätter in stången i det borrade hålet i röret med ett mindre tvärsnitt strikt till mitten och svetsar den i detta läge till röret, efter att tidigare ha kontrollerat vinkelrätheten hos dessa matchande delar med en rät triangel.

Om detta inte har gjorts i förväg, ta bort den elektriska skärpan från basen och inspektera elboxen, varefter vi installerar skärpen på plats och kontrollerar dess funktionalitet.

Vi sätter in röret med stången i röret svetsat till basen och med hjälp av bulten kan du ställa in önskad höjd för att skärpa en viss kniv. Detta var det sista steget för att arrangera den elektriska skärpan. Låt oss börja den andra fasen av arbetet.

För en elektrisk slipare, ändra rotationsriktningen.

Att göra en knivhållare

Som redan nämnts beror kvaliteten på knivslipning först och främst av att säkerställa en konstant skärpningsvinkel. Hållaren vi ska göra är designad just för detta.

Vi markerar metallämnet i enlighet med de avsedda måtten för de tre elementen, vilket säkerställer att knivbladet fångas och håller sig pålitligt i en given vinkel mot cirkelns yta vid skärpning.

Vi kapar dem med en pendelsåg med tillsats av smörjmedel för att förbättra snittets kvalitet och sågbladets säkerhet.

Vi klämmer fast alla tre elementen i ett "paket" i en fräsmaskins skruvstäd och bearbetar ytorna till önskad storlek och tar vid varje lägesändring bort graderna med en handfil.

På två ämnen formar vi käftar för att greppa och hålla knivbladet. För att göra detta fräser vi var och en av dem till sin storlek på ena sidan.Det tredje arbetsstycket fräss på båda sidor efter storlek. Det kommer att fungera som grund för att fästa sidogrepp med käftar på det.

På den del som kommer att vara i mitten, på den frästa delen gör vi markeringar för två hål, placerade symmetriskt till den längsgående axeln närmare kanterna och något förskjutna mot basen. Vi borrar dem på en borrmaskin.

Med denna del som ett prov markerar vi svarspunkter på de andra två arbetsstyckena med hjälp av en borr och en tunn borr.

Sedan borrar vi ut de markerade ställena med en borr med stor diameter till ett litet djup (vi gör ett slags bofördjupningar).

Vi skruvar in i hålen i det centrala elementet två stift av önskad längd med samma utgång, som, när du installerar sidoelementen, kommer att passa in i urtagen och hålla dem, men inte störa käftarna, konvergera och divergera.

I sidokäftelementen, i det geometriska centrumet, markerar och borrar vi hål med samma diameter och använder en handkran för att skära trådar i dem.

Vi fräser ytterkanterna på käftarna för att fullborda enhetens utseende och användarvänlighet. Vi tar också bort avfasningarna på båda sidor vid fräsänden av det centrala elementet för att inte störa justeringen av käftarna.

I mitten av basen av det centrala elementet markerar vi och borrar ett blindhål för dornen.

Blanda tvåkomponentslim och använd det för att fästa en dorn med önskad längd i det blinda hålet. Låt blandningen stelna och stelna. För att göra detta fixar vi det centrala elementet med dornen i ett träskruvstycke.

Vi klämmer fast en metallstång med den beräknade diametern i svarvchucken och borrar ett hål i mitten som är något större än diametern på dornen, och tillsätter regelbundet smörjmedel till borrområdet.

Sedan skär vi av cylindern med en höjd av ca 10-12 mm och borrar ett hål på sidoytan, följt av att skära av gängan med en kran för låsskruven.

På ett av sidoelementen, från utsidan, borrar vi ut ett centralt hål för att installera bulthuvudet infällt.

Vi avslutar enhetens ytor genom att bearbeta den på en slipmaskin, först med ett ändlöst slipband och sedan med en tupplurstejp.

Allt som återstår är att montera ihop elementen i den justerbara hållaren genom att skruva in anslutningsbulten i käftarna och fästa den cylindriska ringen på dornen, installera den på rätt plats med en låsskruv.

Fixturtest

Vi klämmer fast knivbladet i hållarens käftar och ställer in önskad höjd på tvärstången och längden på dornen genom att flytta den cylindriska ringen nedåt eller uppåt och låsa den vid behov med en speciell skruv.

För att skärpningsvinkeln ska förbli densamma längs hela bladets längd räcker det att se till att en cylindrisk ring monterad på en dorn glider längs ytan av en stång som är installerad horisontellt framför de elektriska skärphjulen.

Efter en kort slipning utan någon spänning skär kniven lätt ett ark skrivpapper i vikt, vilket bekräftar dess utmärkta skärpning.

Titta på videon

Liknande mästarklasser

Särskilt intressant

Kommentarer (5)