Cách làm dụng cụ mài dao phức tạp để mài dao đơn giản

Giống như tất cả các dụng cụ, dao cần được chăm sóc thích hợp, đặc biệt là mài sắc chất lượng cao, trong đó điều rất quan trọng là duy trì góc mài không đổi dọc theo toàn bộ chiều dài của lưỡi dao.

Tất nhiên, điều này không khó để một người mài có kinh nghiệm đạt được ngay cả khi làm việc thủ công. Đối với những người khác, việc duy trì góc sắc nét cần thiết sẽ khá khó khăn. Liệu vấn đề dao cùn có còn khó giải quyết đối với họ không?

Có ba cách để thoát khỏi tình trạng khó khăn này: học cách mài dao, nhưng việc này đòi hỏi rất nhiều thời gian, sự kiên nhẫn và nỗ lực; luôn tìm đến một chuyên gia để được giúp đỡ và trả tiền cho dịch vụ đắt tiền của mình; hãy tự làm dụng cụ mài dao và đừng lo lắng về góc mài.

Dưới đây chúng ta sẽ xem xét phương pháp chế tạo thiết bị mài dao dựa trên máy mài điện có hai bánh mài.

Để công việc không tốn nhiều công sức và thời gian, tốt nhất bạn nên có sẵn: máy hàn, máy móc (khoan, phay và tiện), máy cưa con lắc, máy khoan, máy mài, cờ lê, dụng cụ đánh dấu, vân vân.

Ngoài máy mài điện đã được đề cập, bạn cần dự trữ nguyên liệu và linh kiện:

Công việc sẽ bao gồm hai giai đoạn tương đối độc lập: sắp xếp một máy mài điện và chế tạo một giá đỡ dao cung cấp góc mài theo yêu cầu.

Một trong những điều kiện cần thiết để mài dao đạt chất lượng cao là độ ổn định của dụng cụ mài. Vì vậy, làm đế cho máy mài điện, chúng tôi sử dụng một tấm kim loại có kích thước và độ dày phù hợp.

Sử dụng thước dây, lõi và búa, chúng tôi đánh dấu tâm của bốn lỗ, lặp lại các lỗ trên tấm mài điện. Chúng tôi khoan các lỗ theo dấu trên máy khoan và sử dụng bu lông và đai ốc để cố định máy mài điện vào đế kim loại.

Sử dụng cưa con lắc, chúng tôi cắt hai đoạn ống vuông đã được tính toán trước về chiều dài và một đoạn phải vừa khít với ống kia nhưng không có khe hở lớn.

Trong một ống có tiết diện nhỏ hơn, chúng tôi khoét một lỗ xuyên qua ở một đầu, đường kính của lỗ này phải lớn hơn một chút so với đường kính của thanh kim loại. Ở ống thứ hai, chúng tôi cũng đánh dấu và khoan một lỗ ở một đầu cho chốt khóa.

Chúng tôi hàn một ống có tiết diện lớn hơn ở giữa vào đế, đối diện với máy mài cố định, ở vị trí sao cho chốt cố định hướng ra ngoài và ở trên cùng.Để ngăn những giọt kim loại nóng chảy, tia lửa điện và cặn hàn làm hỏng động cơ điện, chúng tôi phủ một tấm chăn hàn lên động cơ điện.

Chúng tôi chèn thanh vào lỗ đã khoan trên ống có tiết diện nhỏ hơn ở chính giữa và hàn nó ở vị trí này vào ống, trước đó đã kiểm tra độ vuông góc của các bộ phận giao phối này bằng một hình tam giác vuông.

Nếu việc này chưa được thực hiện trước, hãy tháo máy mài điện ra khỏi đế và kiểm tra hộp điện, sau đó chúng ta lắp lại máy mài vào đúng vị trí và kiểm tra chức năng của nó.

Chúng tôi chèn ống có thanh vào ống được hàn vào đế và sử dụng bu lông, bạn có thể đặt chiều cao cần thiết để mài một con dao cụ thể. Đây là giai đoạn cuối cùng của việc sắp xếp máy mài điện. Hãy bắt đầu giai đoạn thứ hai của công việc.

Đối với máy mài điện, hãy thay đổi hướng quay.

Như đã lưu ý, chất lượng mài dao trước hết phụ thuộc vào việc đảm bảo góc mài không đổi. Giá đỡ mà chúng tôi sắp làm được thiết kế dành riêng cho việc này.

Chúng tôi đánh dấu phôi kim loại theo kích thước dự định của ba yếu tố, điều này sẽ đảm bảo khả năng bắt và giữ lưỡi dao đáng tin cậy ở một góc nhất định so với bề mặt của vòng tròn khi mài.

Chúng tôi cắt chúng bằng máy cưa con lắc có bổ sung chất bôi trơn để cải thiện chất lượng vết cắt và độ an toàn của lưỡi cưa.

Chúng tôi kẹp cả ba phần tử vào một “gói” trong máy phay và xử lý các bề mặt theo kích thước yêu cầu, đồng thời, tại mỗi lần thay đổi vị trí, hãy loại bỏ các gờ bằng dũa cầm tay.

Trên hai chỗ trống, chúng ta tạo thành hàm để kẹp và giữ lưỡi dao. Để làm điều này, chúng tôi xay từng cái theo kích thước của chúng ở một bên.Phôi thứ ba được phay cả hai mặt theo kích thước. Nó sẽ làm cơ sở để gắn các tay nắm bên có hàm vào nó.

Trên phần sẽ ở giữa, trên phần được phay, chúng ta đánh dấu cho hai lỗ, nằm đối xứng với trục dọc gần với các cạnh hơn và hơi lệch về phía đế. Chúng tôi khoan chúng trên máy khoan.

Sử dụng phần này làm mẫu, chúng tôi đánh dấu các điểm phản hồi trên hai phôi còn lại bằng cách sử dụng mũi khoan và mũi khoan mỏng.

Sau đó, chúng tôi khoan những nơi được đánh dấu bằng mũi khoan có đường kính lớn đến độ sâu nhỏ (chúng tôi tạo ra một loại hốc tổ).

Chúng tôi vặn vào các lỗ của phần tử trung tâm hai chốt có độ dài cần thiết với cùng một đầu ra, khi lắp các phần tử bên sẽ khớp vào hốc và giữ chúng, nhưng không cản trở các hàm, hội tụ và phân kỳ.

Ở các phần tử hàm bên, ở tâm hình học, chúng tôi đánh dấu và khoan các lỗ có cùng đường kính và sử dụng vòi tay để cắt các sợi vào chúng.

Chúng tôi phay các cạnh bên ngoài của hàm để hoàn thiện hình thức bên ngoài của thiết bị và dễ sử dụng. Chúng tôi cũng loại bỏ các phần vát ở cả hai bên ở đầu phay của bộ phận trung tâm để không cản trở việc điều chỉnh hàm.

Ở giữa đế của phần tử trung tâm, chúng tôi đánh dấu và khoan một lỗ mù cho trục gá.

Trộn keo hai thành phần và sử dụng nó để cố định trục gá có chiều dài cần thiết vào lỗ mù. Để hợp chất đông lại và cứng lại. Để làm điều này, chúng tôi cố định phần tử trung tâm bằng trục gá trong một tấm gỗ.

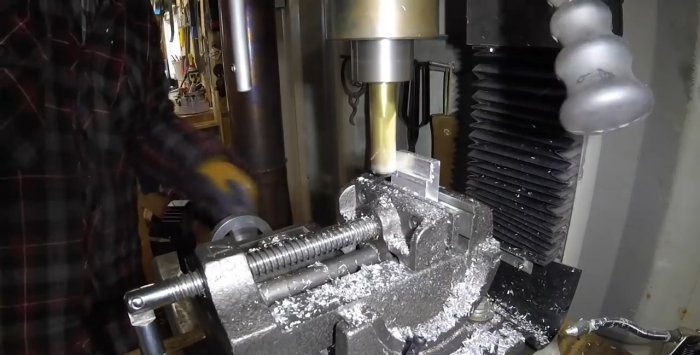

Chúng tôi kẹp một thanh kim loại có đường kính tính toán vào mâm cặp máy tiện và khoan một lỗ ở giữa lớn hơn một chút so với đường kính của trục gá, định kỳ bổ sung chất bôi trơn vào khu vực khoan.

Sau đó, chúng ta cắt hình trụ có chiều cao khoảng 10-12 mm và khoan một lỗ trên bề mặt bên, sau đó cắt ren bằng vòi cho vít khóa.

Trên một trong các bộ phận bên, từ bên ngoài, chúng tôi khoan một lỗ ở giữa để lắp đầu bu lông được gắn phẳng.

Chúng tôi hoàn thiện các bề mặt của thiết bị bằng cách xử lý nó trên máy mài, đầu tiên là bằng đai chà nhám vô tận, sau đó bằng băng dính.

Tất cả những gì còn lại là lắp ráp các bộ phận của giá đỡ có thể điều chỉnh lại với nhau bằng cách vặn bu lông kết nối vào các hàm và cố định vòng hình trụ vào trục gá, lắp nó vào đúng vị trí bằng vít khóa.

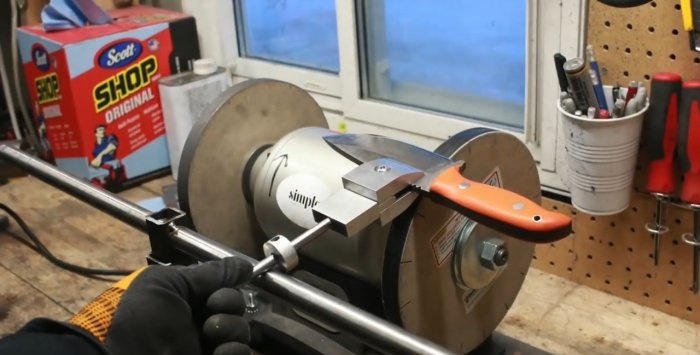

Chúng tôi kẹp lưỡi dao vào hàm của giá đỡ và đặt chiều cao cần thiết của thanh ngang và chiều dài của trục gá bằng cách di chuyển vòng hình trụ lên hoặc xuống và khóa nó khi cần thiết bằng một vít đặc biệt.

Để góc mài được giữ nguyên dọc theo toàn bộ chiều dài của lưỡi dao, chỉ cần đảm bảo rằng một vòng hình trụ gắn trên trục gá trượt dọc theo bề mặt của thanh được lắp nằm ngang phía trước bánh mài điện.

Sau một thời gian mài ngắn mà không có bất kỳ lực căng nào, con dao dễ dàng cắt một tờ giấy viết có trọng lượng, điều này khẳng định độ sắc bén tuyệt vời của nó.

Tất nhiên, điều này không khó để một người mài có kinh nghiệm đạt được ngay cả khi làm việc thủ công. Đối với những người khác, việc duy trì góc sắc nét cần thiết sẽ khá khó khăn. Liệu vấn đề dao cùn có còn khó giải quyết đối với họ không?

Có ba cách để thoát khỏi tình trạng khó khăn này: học cách mài dao, nhưng việc này đòi hỏi rất nhiều thời gian, sự kiên nhẫn và nỗ lực; luôn tìm đến một chuyên gia để được giúp đỡ và trả tiền cho dịch vụ đắt tiền của mình; hãy tự làm dụng cụ mài dao và đừng lo lắng về góc mài.

Dưới đây chúng ta sẽ xem xét phương pháp chế tạo thiết bị mài dao dựa trên máy mài điện có hai bánh mài.

Sẽ cần

Để công việc không tốn nhiều công sức và thời gian, tốt nhất bạn nên có sẵn: máy hàn, máy móc (khoan, phay và tiện), máy cưa con lắc, máy khoan, máy mài, cờ lê, dụng cụ đánh dấu, vân vân.

Ngoài máy mài điện đã được đề cập, bạn cần dự trữ nguyên liệu và linh kiện:

- tấm kim loại dày 10 mm;

- ống vuông (hai mảnh có kích thước liền kề);

- một thanh kim loại tròn dài tới 400 mm và đường kính 15-20 mm;

- ốc vít có ren (bu lông, đai ốc, vòng đệm), v.v.

Làm dụng cụ mài dao

Công việc sẽ bao gồm hai giai đoạn tương đối độc lập: sắp xếp một máy mài điện và chế tạo một giá đỡ dao cung cấp góc mài theo yêu cầu.

Bố trí máy mài

Một trong những điều kiện cần thiết để mài dao đạt chất lượng cao là độ ổn định của dụng cụ mài. Vì vậy, làm đế cho máy mài điện, chúng tôi sử dụng một tấm kim loại có kích thước và độ dày phù hợp.

Sử dụng thước dây, lõi và búa, chúng tôi đánh dấu tâm của bốn lỗ, lặp lại các lỗ trên tấm mài điện. Chúng tôi khoan các lỗ theo dấu trên máy khoan và sử dụng bu lông và đai ốc để cố định máy mài điện vào đế kim loại.

Sử dụng cưa con lắc, chúng tôi cắt hai đoạn ống vuông đã được tính toán trước về chiều dài và một đoạn phải vừa khít với ống kia nhưng không có khe hở lớn.

Trong một ống có tiết diện nhỏ hơn, chúng tôi khoét một lỗ xuyên qua ở một đầu, đường kính của lỗ này phải lớn hơn một chút so với đường kính của thanh kim loại. Ở ống thứ hai, chúng tôi cũng đánh dấu và khoan một lỗ ở một đầu cho chốt khóa.

Chúng tôi hàn một ống có tiết diện lớn hơn ở giữa vào đế, đối diện với máy mài cố định, ở vị trí sao cho chốt cố định hướng ra ngoài và ở trên cùng.Để ngăn những giọt kim loại nóng chảy, tia lửa điện và cặn hàn làm hỏng động cơ điện, chúng tôi phủ một tấm chăn hàn lên động cơ điện.

Chúng tôi chèn thanh vào lỗ đã khoan trên ống có tiết diện nhỏ hơn ở chính giữa và hàn nó ở vị trí này vào ống, trước đó đã kiểm tra độ vuông góc của các bộ phận giao phối này bằng một hình tam giác vuông.

Nếu việc này chưa được thực hiện trước, hãy tháo máy mài điện ra khỏi đế và kiểm tra hộp điện, sau đó chúng ta lắp lại máy mài vào đúng vị trí và kiểm tra chức năng của nó.

Chúng tôi chèn ống có thanh vào ống được hàn vào đế và sử dụng bu lông, bạn có thể đặt chiều cao cần thiết để mài một con dao cụ thể. Đây là giai đoạn cuối cùng của việc sắp xếp máy mài điện. Hãy bắt đầu giai đoạn thứ hai của công việc.

Đối với máy mài điện, hãy thay đổi hướng quay.

Làm giá đựng dao

Như đã lưu ý, chất lượng mài dao trước hết phụ thuộc vào việc đảm bảo góc mài không đổi. Giá đỡ mà chúng tôi sắp làm được thiết kế dành riêng cho việc này.

Chúng tôi đánh dấu phôi kim loại theo kích thước dự định của ba yếu tố, điều này sẽ đảm bảo khả năng bắt và giữ lưỡi dao đáng tin cậy ở một góc nhất định so với bề mặt của vòng tròn khi mài.

Chúng tôi cắt chúng bằng máy cưa con lắc có bổ sung chất bôi trơn để cải thiện chất lượng vết cắt và độ an toàn của lưỡi cưa.

Chúng tôi kẹp cả ba phần tử vào một “gói” trong máy phay và xử lý các bề mặt theo kích thước yêu cầu, đồng thời, tại mỗi lần thay đổi vị trí, hãy loại bỏ các gờ bằng dũa cầm tay.

Trên hai chỗ trống, chúng ta tạo thành hàm để kẹp và giữ lưỡi dao. Để làm điều này, chúng tôi xay từng cái theo kích thước của chúng ở một bên.Phôi thứ ba được phay cả hai mặt theo kích thước. Nó sẽ làm cơ sở để gắn các tay nắm bên có hàm vào nó.

Trên phần sẽ ở giữa, trên phần được phay, chúng ta đánh dấu cho hai lỗ, nằm đối xứng với trục dọc gần với các cạnh hơn và hơi lệch về phía đế. Chúng tôi khoan chúng trên máy khoan.

Sử dụng phần này làm mẫu, chúng tôi đánh dấu các điểm phản hồi trên hai phôi còn lại bằng cách sử dụng mũi khoan và mũi khoan mỏng.

Sau đó, chúng tôi khoan những nơi được đánh dấu bằng mũi khoan có đường kính lớn đến độ sâu nhỏ (chúng tôi tạo ra một loại hốc tổ).

Chúng tôi vặn vào các lỗ của phần tử trung tâm hai chốt có độ dài cần thiết với cùng một đầu ra, khi lắp các phần tử bên sẽ khớp vào hốc và giữ chúng, nhưng không cản trở các hàm, hội tụ và phân kỳ.

Ở các phần tử hàm bên, ở tâm hình học, chúng tôi đánh dấu và khoan các lỗ có cùng đường kính và sử dụng vòi tay để cắt các sợi vào chúng.

Chúng tôi phay các cạnh bên ngoài của hàm để hoàn thiện hình thức bên ngoài của thiết bị và dễ sử dụng. Chúng tôi cũng loại bỏ các phần vát ở cả hai bên ở đầu phay của bộ phận trung tâm để không cản trở việc điều chỉnh hàm.

Ở giữa đế của phần tử trung tâm, chúng tôi đánh dấu và khoan một lỗ mù cho trục gá.

Trộn keo hai thành phần và sử dụng nó để cố định trục gá có chiều dài cần thiết vào lỗ mù. Để hợp chất đông lại và cứng lại. Để làm điều này, chúng tôi cố định phần tử trung tâm bằng trục gá trong một tấm gỗ.

Chúng tôi kẹp một thanh kim loại có đường kính tính toán vào mâm cặp máy tiện và khoan một lỗ ở giữa lớn hơn một chút so với đường kính của trục gá, định kỳ bổ sung chất bôi trơn vào khu vực khoan.

Sau đó, chúng ta cắt hình trụ có chiều cao khoảng 10-12 mm và khoan một lỗ trên bề mặt bên, sau đó cắt ren bằng vòi cho vít khóa.

Trên một trong các bộ phận bên, từ bên ngoài, chúng tôi khoan một lỗ ở giữa để lắp đầu bu lông được gắn phẳng.

Chúng tôi hoàn thiện các bề mặt của thiết bị bằng cách xử lý nó trên máy mài, đầu tiên là bằng đai chà nhám vô tận, sau đó bằng băng dính.

Tất cả những gì còn lại là lắp ráp các bộ phận của giá đỡ có thể điều chỉnh lại với nhau bằng cách vặn bu lông kết nối vào các hàm và cố định vòng hình trụ vào trục gá, lắp nó vào đúng vị trí bằng vít khóa.

Kiểm tra lịch thi đấu

Chúng tôi kẹp lưỡi dao vào hàm của giá đỡ và đặt chiều cao cần thiết của thanh ngang và chiều dài của trục gá bằng cách di chuyển vòng hình trụ lên hoặc xuống và khóa nó khi cần thiết bằng một vít đặc biệt.

Để góc mài được giữ nguyên dọc theo toàn bộ chiều dài của lưỡi dao, chỉ cần đảm bảo rằng một vòng hình trụ gắn trên trục gá trượt dọc theo bề mặt của thanh được lắp nằm ngang phía trước bánh mài điện.

Sau một thời gian mài ngắn mà không có bất kỳ lực căng nào, con dao dễ dàng cắt một tờ giấy viết có trọng lượng, điều này khẳng định độ sắc bén tuyệt vời của nó.

Xem video

Các lớp học tương tự

Đặc biệt thú vị

Bình luận (5)