Cách tạo bộ định tuyến từ máy mài

Giống như bất kỳ thiết bị chuyên nghiệp nào, bộ định tuyến tốn rất nhiều tiền. Nó chủ yếu được sử dụng trong sản xuất nội thất. Để sử dụng tại nhà, nó có thể được thực hiện trên cơ sở máy mài góc (máy mài góc).

Cùng với máy mài, chúng ta sẽ chuẩn bị những nguyên liệu và bộ phận sau:

Để làm việc trên một sản phẩm tự chế, bạn không thể làm gì nếu không có các công cụ và thiết bị sau: thước cặp, thước vuông và thước dây; máy tiện và máy khoan; hàn; cưa trên kim loại và gỗ; vòi có cổ; giấy nhám; bộ điều chỉnh độ cao, v.v.

Hãy bắt đầu làm việc với ổ đĩa - một máy mài góc được trang bị thêm. Các thành phần quan trọng khác của bộ định tuyến là thanh dẫn hướng dọc và đế. Không thể lắp mâm cặp máy khoan thông thường trên trục máy mài góc vì ren của chúng không khớp và tương ứng bằng M12 và M14. Sử dụng phụ kiện đính kèm, chúng tôi cố định mâm cặp khoan trên máy tiện và khoan lỗ cho ren M14.

Việc cắt chỉ có thể được thực hiện không chỉ trên máy mà còn có thể thực hiện thủ công.

Chúng ta dễ dàng vặn mâm cặp vào ren trục chính, nhưng chúng ta thấy rằng nó tựa vào đai định tâm. Chúng tôi khoan lối vào lỗ ren của hộp mực theo đường kính và chiều cao của đai định tâm.

Điều này cho phép bạn cố định hộp mực một cách an toàn vào các ren của trục máy mài góc mà không bị lung lay, thậm chí bằng tay. Ổ đĩa của chúng tôi dành cho bộ định tuyến trong tương lai đã sẵn sàng.

Chúng tôi đánh dấu một thanh có đường kính và chiều dài phù hợp cho các khoảng trống thanh dọc. Chúng tôi biến nó trên máy tiện theo kích thước yêu cầu và xử lý nó bằng giấy nhám.

Sử dụng cưa kim loại, chúng tôi cắt khoảng trống cho các thanh dẫn hướng thẳng đứng.

Từ một thanh dày hơn, chúng tôi chuẩn bị hai đoạn có chiều dài cần thiết và khoan các lỗ dọc trên chúng để phù hợp với kích thước của thanh.

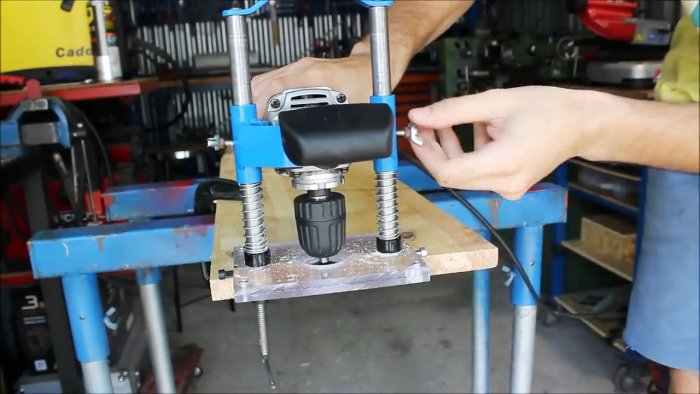

Chúng tôi kiểm tra vị trí thẳng đứng của các thanh bằng một hình vuông, đặt lò xo và thanh dẫn lên chúng và bắt chước hoạt động của chúng.

Chúng tôi đánh dấu tấm mica và cắt ra hai tấm giống hệt nhau bằng cưa tròn gỗ.

Chúng tôi loại bỏ lớp màng bảo vệ khỏi chúng, lau chúng bằng giẻ, bôi một giọt keo vào một trong các tấm ở các góc và ấn tấm còn lại lên trên. Trong tấm đôi, chúng tôi khoan bốn lỗ ở các góc, tạo thành ổ cắm cho các đầu vít, chúng tôi vặn vít phẳng để đảm bảo kết nối của các tấm.

Theo các dấu hiệu trên các tấm mica, chúng tôi khoan lỗ cho các thanh theo hai lượt.

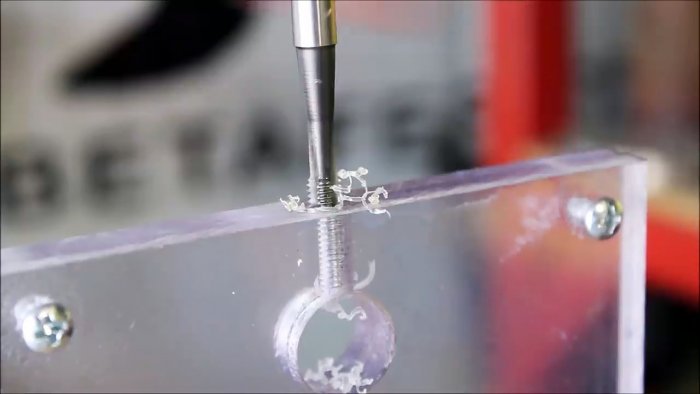

Chúng tôi kết thúc các thanh trên máy tiện, khoan lỗ cho các sợi chỉ và chúng tôi cắt thủ công bằng một cú chạm.

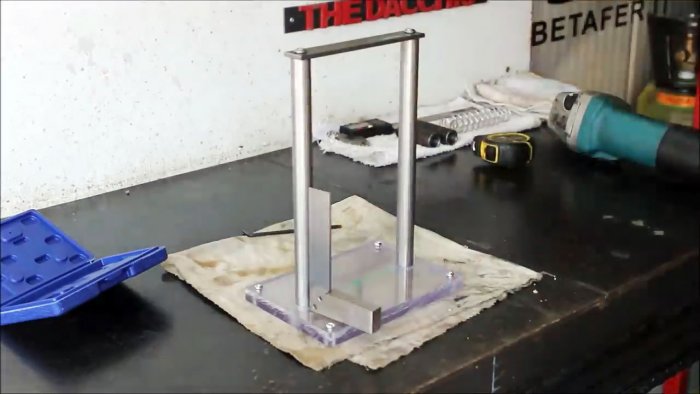

Chúng tôi lắp các thanh vào ổ cắm của tấm và cố định chúng bằng một tấm kim loại ở trên.

Từ một dải kim loại dày, chúng tôi cắt hai phần tử giống hệt nhau bằng các lỗ khoan và uốn cong chúng theo một góc đặc biệt ở một góc nhất định.

Chúng tôi bắt vít các tấm uốn cong ở cả hai bên vào thân máy mài góc, sử dụng các lỗ tiêu chuẩn cho tay cầm. Chúng tôi lắp đặt máy mài với mâm cặp và dao cắt được kẹp ở giữa đế. Chúng ta đặt bộ điều chỉnh độ cao dưới đầu kia của máy mài góc và đặt máy mài góc ở vị trí nằm ngang. Chúng tôi hàn các đầu uốn cong của tấm vào các ống trượt dọc theo thanh ở những nơi được chỉ định trước.

Ở giữa đế tấm, chúng tôi khoan một lỗ bằng mũi khoan hình khuyên, được thiết kế cho đường kính lớn nhất của dao cắt được sử dụng.

Chúng tôi uốn cong một giá đỡ từ một dải kim loại dày và hàn nó theo chiều ngang với các ống trượt phía trước.

Sau khi tháo các thanh ra khỏi ống trượt, chúng tôi khoan lỗ ở bên cạnh, cắt ren và vặn vào các bu lông đầu cánh.

Chúng tôi tháo đế và khoan từ đầu đến các lỗ cho các thanh vuông góc, cắt ren và bắt vít vào các bu lông.

Chúng tôi trả lại đế và siết chặt các bu lông, cố định các thanh vào các lỗ. Chúng tôi hàn một lỗ gắn vào giá đỡ ngang ở giữa, trên đó chúng tôi gắn một tay cầm dừng, bao gồm hai nửa.

Chúng tôi thay thế thanh tạm thời để siết chặt các thanh bằng một giá đỡ, nhưng trước khi gia cố nó, chúng tôi nâng nó lên dọc theo các thanh và tháo bộ truyền động bằng ống trượt và lò xo để lắp ống lót lực đẩy. Chúng ta lắp ráp lại các bộ phận, linh kiện đã tháo ra theo thứ tự ngược lại, cuối cùng siết chặt giá đỡ và vặn chặt tay cầm.

Sau khi lắp đặt máy cắt vào vị trí làm việc, chúng tôi cố định nó bằng cách siết chặt các bu lông có đầu cánh được vặn vào các ống trượt và kiểm tra hoạt động của máy cắt.

Sẽ cần

Cùng với máy mài, chúng ta sẽ chuẩn bị những nguyên liệu và bộ phận sau:

- mâm cặp khoan;

- Thanh kim loại;

- lò xo đẩy và ống lót;

- tấm mica;

- mảnh kim loại;

- Tay cầm nhựa;

- ốc vít, bu lông, đai ốc cánh;

- keo và giẻ lau.

Để làm việc trên một sản phẩm tự chế, bạn không thể làm gì nếu không có các công cụ và thiết bị sau: thước cặp, thước vuông và thước dây; máy tiện và máy khoan; hàn; cưa trên kim loại và gỗ; vòi có cổ; giấy nhám; bộ điều chỉnh độ cao, v.v.

Quy trình sản xuất linh kiện và lắp ráp router

Hãy bắt đầu làm việc với ổ đĩa - một máy mài góc được trang bị thêm. Các thành phần quan trọng khác của bộ định tuyến là thanh dẫn hướng dọc và đế. Không thể lắp mâm cặp máy khoan thông thường trên trục máy mài góc vì ren của chúng không khớp và tương ứng bằng M12 và M14. Sử dụng phụ kiện đính kèm, chúng tôi cố định mâm cặp khoan trên máy tiện và khoan lỗ cho ren M14.

Việc cắt chỉ có thể được thực hiện không chỉ trên máy mà còn có thể thực hiện thủ công.

Chúng ta dễ dàng vặn mâm cặp vào ren trục chính, nhưng chúng ta thấy rằng nó tựa vào đai định tâm. Chúng tôi khoan lối vào lỗ ren của hộp mực theo đường kính và chiều cao của đai định tâm.

Điều này cho phép bạn cố định hộp mực một cách an toàn vào các ren của trục máy mài góc mà không bị lung lay, thậm chí bằng tay. Ổ đĩa của chúng tôi dành cho bộ định tuyến trong tương lai đã sẵn sàng.

Chúng tôi đánh dấu một thanh có đường kính và chiều dài phù hợp cho các khoảng trống thanh dọc. Chúng tôi biến nó trên máy tiện theo kích thước yêu cầu và xử lý nó bằng giấy nhám.

Sử dụng cưa kim loại, chúng tôi cắt khoảng trống cho các thanh dẫn hướng thẳng đứng.

Từ một thanh dày hơn, chúng tôi chuẩn bị hai đoạn có chiều dài cần thiết và khoan các lỗ dọc trên chúng để phù hợp với kích thước của thanh.

Chúng tôi kiểm tra vị trí thẳng đứng của các thanh bằng một hình vuông, đặt lò xo và thanh dẫn lên chúng và bắt chước hoạt động của chúng.

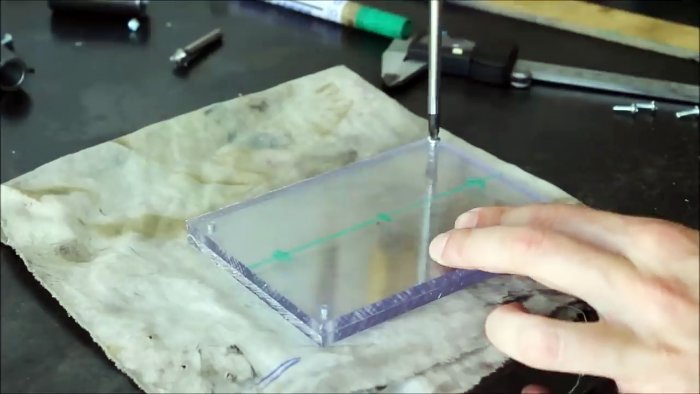

Chúng tôi đánh dấu tấm mica và cắt ra hai tấm giống hệt nhau bằng cưa tròn gỗ.

Chúng tôi loại bỏ lớp màng bảo vệ khỏi chúng, lau chúng bằng giẻ, bôi một giọt keo vào một trong các tấm ở các góc và ấn tấm còn lại lên trên. Trong tấm đôi, chúng tôi khoan bốn lỗ ở các góc, tạo thành ổ cắm cho các đầu vít, chúng tôi vặn vít phẳng để đảm bảo kết nối của các tấm.

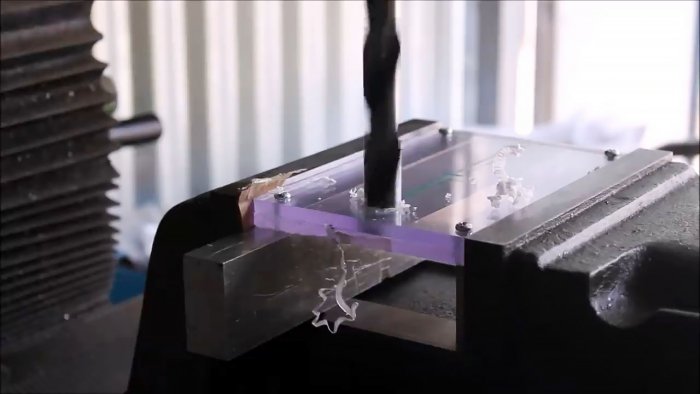

Theo các dấu hiệu trên các tấm mica, chúng tôi khoan lỗ cho các thanh theo hai lượt.

Chúng tôi kết thúc các thanh trên máy tiện, khoan lỗ cho các sợi chỉ và chúng tôi cắt thủ công bằng một cú chạm.

Chúng tôi lắp các thanh vào ổ cắm của tấm và cố định chúng bằng một tấm kim loại ở trên.

Từ một dải kim loại dày, chúng tôi cắt hai phần tử giống hệt nhau bằng các lỗ khoan và uốn cong chúng theo một góc đặc biệt ở một góc nhất định.

Chúng tôi bắt vít các tấm uốn cong ở cả hai bên vào thân máy mài góc, sử dụng các lỗ tiêu chuẩn cho tay cầm. Chúng tôi lắp đặt máy mài với mâm cặp và dao cắt được kẹp ở giữa đế. Chúng ta đặt bộ điều chỉnh độ cao dưới đầu kia của máy mài góc và đặt máy mài góc ở vị trí nằm ngang. Chúng tôi hàn các đầu uốn cong của tấm vào các ống trượt dọc theo thanh ở những nơi được chỉ định trước.

Ở giữa đế tấm, chúng tôi khoan một lỗ bằng mũi khoan hình khuyên, được thiết kế cho đường kính lớn nhất của dao cắt được sử dụng.

Chúng tôi uốn cong một giá đỡ từ một dải kim loại dày và hàn nó theo chiều ngang với các ống trượt phía trước.

Sau khi tháo các thanh ra khỏi ống trượt, chúng tôi khoan lỗ ở bên cạnh, cắt ren và vặn vào các bu lông đầu cánh.

Chúng tôi tháo đế và khoan từ đầu đến các lỗ cho các thanh vuông góc, cắt ren và bắt vít vào các bu lông.

Chúng tôi trả lại đế và siết chặt các bu lông, cố định các thanh vào các lỗ. Chúng tôi hàn một lỗ gắn vào giá đỡ ngang ở giữa, trên đó chúng tôi gắn một tay cầm dừng, bao gồm hai nửa.

Chúng tôi thay thế thanh tạm thời để siết chặt các thanh bằng một giá đỡ, nhưng trước khi gia cố nó, chúng tôi nâng nó lên dọc theo các thanh và tháo bộ truyền động bằng ống trượt và lò xo để lắp ống lót lực đẩy. Chúng ta lắp ráp lại các bộ phận, linh kiện đã tháo ra theo thứ tự ngược lại, cuối cùng siết chặt giá đỡ và vặn chặt tay cầm.

Sau khi lắp đặt máy cắt vào vị trí làm việc, chúng tôi cố định nó bằng cách siết chặt các bu lông có đầu cánh được vặn vào các ống trượt và kiểm tra hoạt động của máy cắt.

Xem video

Các lớp học tương tự

Đặc biệt thú vị

Bình luận (2)