200 A Schweißgerät aus Mikrowellenherden

Es galt, eine Schweißanlage für den Einsatz in der Garage und auf dem Land zu bauen. Einfach und dennoch leistungsstark, mit bis zu 200 A Ausgangsstrom zum Schweißen von Stahl bis zu 12 mm Dicke. Elektroden „vier“ oder „fünf“.

Notwendig

- Vier neue oder gebrauchte Leistungstransformatoren aus einem Mikrowellenherd;

- Isolierte Litze mit einem Querschnitt von mindestens 50 mm2;

- Hülsen zum Crimpen von Drähten und Presszangen;

- Einfache Metall- und Tischlerwerkzeuge;

- Mehrschichtiges Sperrholz für den Gerätekörper;

- Multimeter und ein Fernthermometer;

- Diverse Kleinigkeiten, Befestigungselemente, Farbe usw.

Herstellung von Elektroteilen

Die Transformatoren selbst können in Mikrowellen-Reparaturwerkstätten mit einem angemessenen Rabatt neu oder gebraucht gekauft werden.

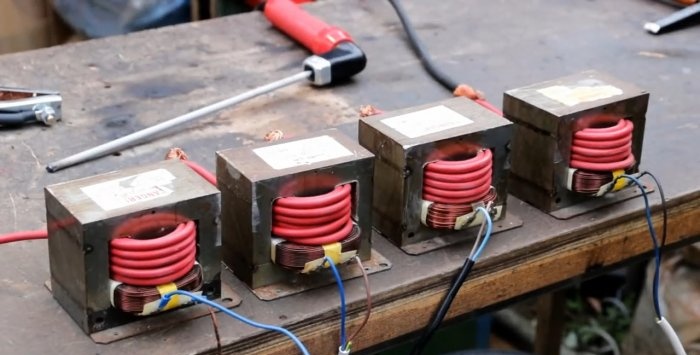

Wir entfernen die zweite Wicklung. Für Metall können Sie eine Trennscheibe oder eine normale Bügelsäge verwenden. Hauptsache, die Primärwicklung darf nicht beschädigt werden!

Wir schlagen die Reste des Schnitts „primär“ mit einem Bart oder einem geeigneten Stahlstab aus.

Anschließend legen Sie vorsichtig 10 Windungen Kabel in das freie „Fenster“ ein.

Die Schlussfolgerungen belassen wir bei 15 cm.

Wir wiederholen den Vorgang mit den restlichen Transformatoren.

Elektrische Prüfung

Es ist notwendig, die Elektrik des zukünftigen Schweißgeräts zu überprüfen.

AUFMERKSAMKEIT!

Alle weiteren elektrischen Installationsarbeiten dürfen NUR bei spannungsfreiem Gerät durchgeführt werden!

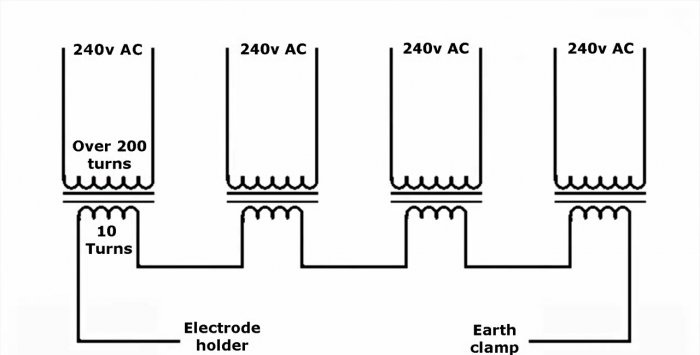

Wir verbinden die Wicklungen mit Drehungen gemäß dem Diagramm.

Netzwerk, ehemals sekundär, „parallel“.

Wir montieren die Ausgangswicklungen in Reihe.

In diesem Fall ist es notwendig, dass die Ausgänge einer Wicklung mit dem Eingang der nächsten verbunden werden!

Wir verbinden die Netzwicklungen mit einer leistungsstarken 220-V-Steckdose und prüfen den Stromverbrauch des Geräts im Leerlauf.

Ungefähr 11 A., etwas zu viel, aber erträglich.

Wir messen die Spannung am Ausgang der kombinierten Leistungsschweißwicklungen. Die resultierende Spannung betrug 35 - 37 V. Jeder Transformator hatte 9 V.

Dann prüfen wir die Möglichkeit, den Lichtbogen zu zünden und versuchen, ein paar Stahlteile zu schweißen.

Kochen! Die Naht ist super gelungen.

Beim Schweißvorgang beträgt der Eingangsstrom 32 – 35 A, der Lichtbogenstrom 170 – 190 A.

Wir prüfen die Erwärmung der Transformatoren, sie überschreitet 80 0C nicht. Akzeptabel.

Rahmen

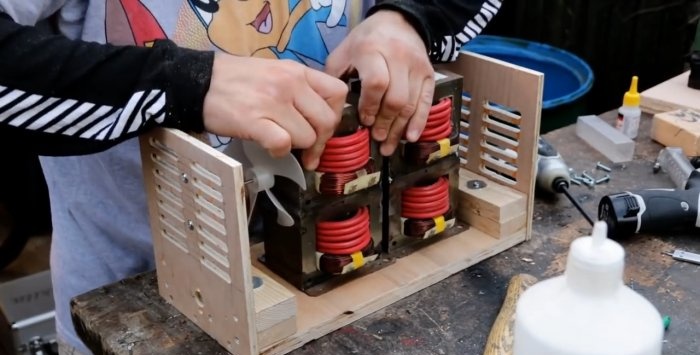

Transformatoren werden zu zweit geschweißt.

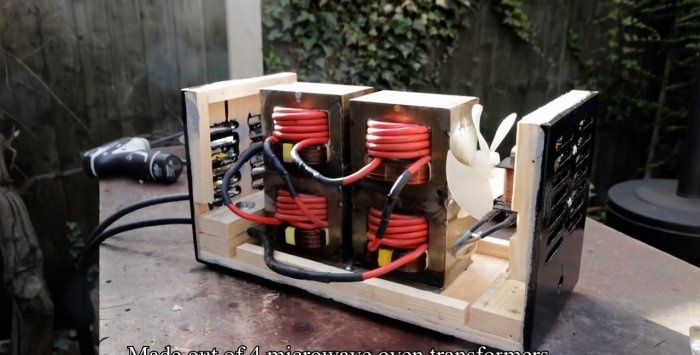

Sie können das Gehäuse aus Metall herstellen oder etwas Fertiges wählen. Für mich war es einfacher, es aus mehrschichtigem Sperrholz herzustellen.

Das Gehäuse muss über große Belüftungsöffnungen verfügen.

Wir installieren einen Ventilator zur Zwangsbelüftung der Transformatoren.

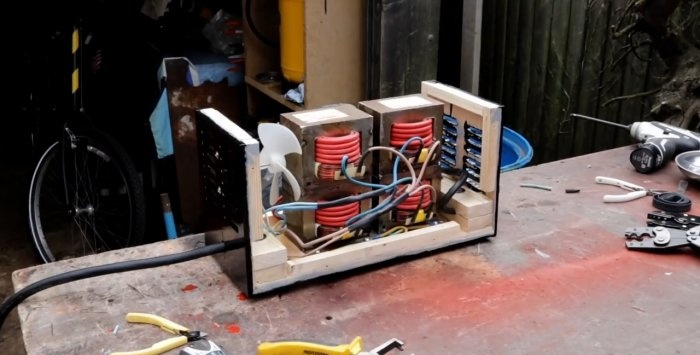

Endmontage des Gerätes

Wir bauen alle Komponenten und Teile in das Gehäuse ein. Wir verbinden Wicklungsklemmen, Netz- und Ausgangsschweißklemmen mit Metallhülsen entsprechender Durchmesser. Wir pressen die Hülsen mit einer Presszange zusammen.

Wir isolieren die Verbindungen mit Schrumpfschläuchen und erhitzen sie mit einem Haartrockner.

Schließen Sie den Deckel, das Gerät ist betriebsbereit.

Überprüfung der Arbeit

Wir schweißen zwei 6 mm. Stahlplatten. Der Lichtbogen ist glatt, es gibt keine Stromabfälle. Die Naht entsteht durch tiefes Eindringen.

Durch das Loch im Gehäuse prüfen wir die Transformatoren auf Überhitzung. Die Temperatur beträgt etwas über 40 0C.

Wir wiederholen das Schweißen mit 12 mm. Stahlschrott. Das Ergebnis ist erneut positiv.

Der „Schweißer“ ist großartig geworden!

Es ist jedoch zu beachten, dass die Transformatoren im Gerät relativ klein sind. Daher ist die wichtigste Kenngröße für ein Schweißgerät PV (Einschaltdauer) bzw. PN (Belastungsdauer) hier gering, 20 - 30 %. 3 Minuten kochen lassen, das Gerät 7 - 8 Minuten ruhen lassen. Zu diesem Zeitpunkt können Sie die Elektrode wechseln, die zu schweißenden Teile neu anordnen oder einfach eine Pause einlegen.

Um die Leistung des Geräts zu steigern und seine Erwärmung zu reduzieren, ist es sinnvoll, einen leistungsstärkeren Lüfter zu installieren oder einen zweiten zu installieren. Einer pumpt Luft, der andere saugt Luft an. Die Kühleffizienz wird verbessert.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant

„Null“ und „Masse“: Was ist der grundlegende Unterschied?

Eine innovative Möglichkeit, zwei Drähte zu verbinden

Was kann man mit einer Fernbedienung machen?

Die einfachste Antenne für digitales Fernsehen

Eine einfache Möglichkeit, einen Schraubendreher von Nickel-Cadmium auf umzurüsten

So bauen Sie eine ultrakompakte, erstaunlich leistungsstarke Wasserpumpe

Kommentare (18)