Einzigartiger DIY-Schweißwagen mit Klapptisch

Das halbautomatische Schweißen (MIG/MAG) umfasst eine Schweißlichtbogen-Stromquelle, einen Spulen- und Drahtvorschub, eine Gasausrüstung mit einer Gasflasche, Drähte, einen Brenner, Schläuche usw.

Wenn Schweißarbeiten außerhalb der Werkstatt durchgeführt werden sollen, ist der Transport eines so sperrigen „Geräts“ ohne einen speziellen Wagen, mit dessen Herstellung wir jetzt beginnen, nicht einfach.

Folgende Materialien und Produkte müssen im Voraus vorbereitet werden:

Bei der Arbeit an einem Wagen können wir auf folgende Werkzeuge und Geräte nicht verzichten: eine Pendel- und Kreissäge, einen Winkelschleifer, magnetische Winkel, Schweißen, ein Winkel- und Maßband, eine Zange, einen Schraubstock und Zwingen.

Mit einer Pendelsäge schneiden wir das Profil-Rechteckrohr in Zuschnitte für das Wagengrundgestell. Wir reinigen und schneiden die Enden der Werkstücke zum Schweißen mit einer Schleifmaschine ab.

Wir montieren den Grundrahmen mit einer Querstange näher an einer Kante und verwenden magnetische Ecken. Wir überprüfen die Genauigkeit der Verbindung mit einem Winkel und einem Maßband und führen erst dann das Schweißen durch. Wir reinigen die Schweißnähte mit einer Schleifmaschine.

Für zwei Trolley-Regalrahmen schneiden wir die Ecke paarweise in Zuschnitte. Wir montieren sie, befestigen sie mit Klammern am Werkbanktisch und verschweißen sie dann an den Ecken. Wir reinigen auch Schweißnähte.

Aus einem Vierkantrohr schneiden wir Rohlinge zum Schweißen von Wagenständern – zwei lange und zwei kürzere. Wir schweißen sie vertikal an den Grundrahmen, verwenden magnetische Ecken und überprüfen die Genauigkeit mit einem Winkel.

Mit Klammern schweißen wir die Rahmenelemente des unteren Regals auf einer bestimmten Höhe an die Regale, dann das obere und oben eine Brücke zwischen den langen Regalen.

Mit einer Kreissäge schneiden wir aus dem Blech einen Streifen der gewünschten Breite und schneiden ihn in die benötigten Teile.

Wir verschweißen die Unterseite des Grundrahmens, die mittleren und oberen Regale mit den entsprechenden Blechteilen und machen dabei Ausschnitte in den Ecken.

Wir schweißen von unten an den Ecken zwei selbstausrichtende Räder mit Bremsen an den Grundrahmen.

Im hinteren Teil des Grundrahmens, auf Höhe der Querstange, schweißen wir Bolzen – die Achsen der Hinterräder.Um die Achsen sicher zu befestigen, legen wir Vierkantrohrstücke mit einer Aussparung in der Mitte darauf und verschweißen diese mit den Achsen und dem Rahmen.

Wir setzen Unterlegscheiben und Buchsen auf die Achsen, große Räder darauf und ziehen sie mit Muttern fest.

An die Enden der Längselemente des oberen Regalrahmens schweißen wir ein Rohrstück – den Trolley-Griff – an.

Aus rechteckigen Rohrzuschnitten montieren wir ein Klapptischgestell und verschweißen nach Prüfung der Montagegenauigkeit die Verbindungen.

Von der Unterseite des oberen Regals in der Nähe der Pfosten schweißen wir Halterungen aus einem rechteckigen Rohr an, an denen der Klapptisch mithilfe einer im Profil angeschweißten Mutter verschraubt wird.

Wir schweißen die Tischbeine von außen leicht an die Längselemente und bohren Löcher für den Bolzen, auf den wir von innen am Rahmenprofil eine Mutter anschrauben und anschweißen.

Mit einer Schleifmaschine schneiden wir den „Topfhalter“ ab und stellen sicher, dass sich die Beine frei entfalten und falten können. Anschließend ziehen wir die Schraube mit einem Schraubenschlüssel fest.

Wir legen ein vorgeschnittenes Blech auf das Gestell des Klapptisches und heften es an mehreren Stellen umlaufend am Gestell fest.

Wir schweißen die Querstange von den Ecken näher an die Unterseite der Beine und in die Mitte, um die Steifigkeit zu erhöhen.

In die Enden der Beine schweißen wir verstellbare Schraubstützen mit Absätzen ein, mit deren Hilfe der Tisch auf einer unebenen Oberfläche aufgestellt werden kann.

Wir schweißen Stopfen an die Enden der Profile und Begrenzer für die Beine. Anschließend bearbeiten wir es mit einer Handfeile.

Von der Unterseite der Bolzen, um die sich die Beine drehen, bohren wir Löcher, in die wir die Bolzen einsetzen, um sie in der Arbeitsposition zu fixieren.

Abschließend entfernen wir mit einer Schleifmaschine und einer Schleifscheibe alle Unebenheiten, Unebenheiten und Metallablagerungen beim Schweißen.

Wir streichen alle Oberflächen mit Aerosolfarbe aus der Dose und polieren nach dem Trocknen die Oberfläche des Klapptisches und bedecken sie mit Metallspritzspray. Anschließend mit einem Tuch abwischen.

Wir legen eine Gummimatte auf den Boden des Bodenfachs für die Gasflasche. Um zu verhindern, dass die Flasche während des Transports herunterfällt, bieten wir oben eine Kette an, die an einem Ende fest am Rahmen befestigt ist und am anderen Ende abnehmbar ist.

Um Drähte, Schläuche, Masken usw. an den erforderlichen Stellen am Wagen zu befestigen, schweißen wir Begrenzer, Halterungen, Halter und Schlaufen.

Wir platzieren die Stromquelle für den Schweißlichtbogen auf dem mittleren Regal und hängen eine Schleifmaschine, einen Bohrer usw. an die Leiste zwischen den Ständern. Das untere Regal ist für Elektroden, Schweißgeräte usw. vorgesehen. Wir hängen die Schweißermaske an einem Haken oben an der Querstange zwischen den Hochständern angeschweißt.

Nachdem wir alles Notwendige zum Schweißen bereitgelegt haben, bewegen wir den Schweißwagen zur Baustelle, bremsen die Vorderräder, klappen den Tisch auf, befestigen die Beine mit Bolzen und beginnen mit dem Schweißen.

Wenn Schweißarbeiten außerhalb der Werkstatt durchgeführt werden sollen, ist der Transport eines so sperrigen „Geräts“ ohne einen speziellen Wagen, mit dessen Herstellung wir jetzt beginnen, nicht einfach.

Wird benötigt

Folgende Materialien und Produkte müssen im Voraus vorbereitet werden:

- Profilrohr – rechteckig und quadratisch;

- gleicher Winkel aus Stahl;

- Stahlblech 3 mm dick;

- Lenkrollen mit Bremse – 2 Stk.;

- große Räder – 2 Stk.;

- Bolzen und Buchsen – 2 Stk.;

- Rohrabschnitt;

- Satz Schrauben, Muttern und Unterlegscheiben;

- Sprühfarbe in Dosen;

- gegen Funken und Metallspritzer sprühen;

- Gummimatte;

- ein Stück Kette mit einem Schloss.

Bei der Arbeit an einem Wagen können wir auf folgende Werkzeuge und Geräte nicht verzichten: eine Pendel- und Kreissäge, einen Winkelschleifer, magnetische Winkel, Schweißen, ein Winkel- und Maßband, eine Zange, einen Schraubstock und Zwingen.

Herstellungsprozess des Schweißwagens

Mit einer Pendelsäge schneiden wir das Profil-Rechteckrohr in Zuschnitte für das Wagengrundgestell. Wir reinigen und schneiden die Enden der Werkstücke zum Schweißen mit einer Schleifmaschine ab.

Wir montieren den Grundrahmen mit einer Querstange näher an einer Kante und verwenden magnetische Ecken. Wir überprüfen die Genauigkeit der Verbindung mit einem Winkel und einem Maßband und führen erst dann das Schweißen durch. Wir reinigen die Schweißnähte mit einer Schleifmaschine.

Für zwei Trolley-Regalrahmen schneiden wir die Ecke paarweise in Zuschnitte. Wir montieren sie, befestigen sie mit Klammern am Werkbanktisch und verschweißen sie dann an den Ecken. Wir reinigen auch Schweißnähte.

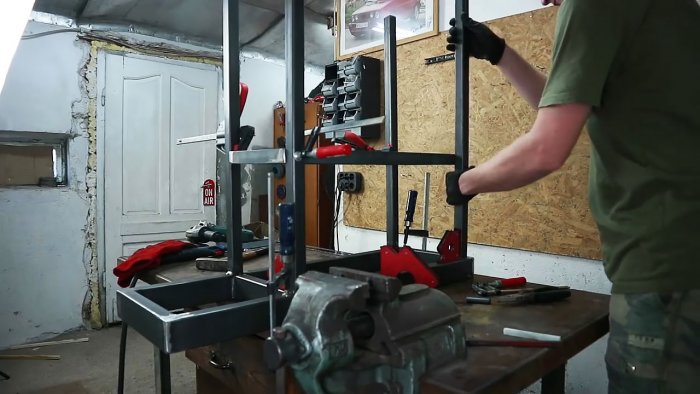

Aus einem Vierkantrohr schneiden wir Rohlinge zum Schweißen von Wagenständern – zwei lange und zwei kürzere. Wir schweißen sie vertikal an den Grundrahmen, verwenden magnetische Ecken und überprüfen die Genauigkeit mit einem Winkel.

Mit Klammern schweißen wir die Rahmenelemente des unteren Regals auf einer bestimmten Höhe an die Regale, dann das obere und oben eine Brücke zwischen den langen Regalen.

Mit einer Kreissäge schneiden wir aus dem Blech einen Streifen der gewünschten Breite und schneiden ihn in die benötigten Teile.

Wir verschweißen die Unterseite des Grundrahmens, die mittleren und oberen Regale mit den entsprechenden Blechteilen und machen dabei Ausschnitte in den Ecken.

Wir schweißen von unten an den Ecken zwei selbstausrichtende Räder mit Bremsen an den Grundrahmen.

Im hinteren Teil des Grundrahmens, auf Höhe der Querstange, schweißen wir Bolzen – die Achsen der Hinterräder.Um die Achsen sicher zu befestigen, legen wir Vierkantrohrstücke mit einer Aussparung in der Mitte darauf und verschweißen diese mit den Achsen und dem Rahmen.

Wir setzen Unterlegscheiben und Buchsen auf die Achsen, große Räder darauf und ziehen sie mit Muttern fest.

An die Enden der Längselemente des oberen Regalrahmens schweißen wir ein Rohrstück – den Trolley-Griff – an.

Aus rechteckigen Rohrzuschnitten montieren wir ein Klapptischgestell und verschweißen nach Prüfung der Montagegenauigkeit die Verbindungen.

Von der Unterseite des oberen Regals in der Nähe der Pfosten schweißen wir Halterungen aus einem rechteckigen Rohr an, an denen der Klapptisch mithilfe einer im Profil angeschweißten Mutter verschraubt wird.

Wir schweißen die Tischbeine von außen leicht an die Längselemente und bohren Löcher für den Bolzen, auf den wir von innen am Rahmenprofil eine Mutter anschrauben und anschweißen.

Mit einer Schleifmaschine schneiden wir den „Topfhalter“ ab und stellen sicher, dass sich die Beine frei entfalten und falten können. Anschließend ziehen wir die Schraube mit einem Schraubenschlüssel fest.

Wir legen ein vorgeschnittenes Blech auf das Gestell des Klapptisches und heften es an mehreren Stellen umlaufend am Gestell fest.

Wir schweißen die Querstange von den Ecken näher an die Unterseite der Beine und in die Mitte, um die Steifigkeit zu erhöhen.

In die Enden der Beine schweißen wir verstellbare Schraubstützen mit Absätzen ein, mit deren Hilfe der Tisch auf einer unebenen Oberfläche aufgestellt werden kann.

Wir schweißen Stopfen an die Enden der Profile und Begrenzer für die Beine. Anschließend bearbeiten wir es mit einer Handfeile.

Von der Unterseite der Bolzen, um die sich die Beine drehen, bohren wir Löcher, in die wir die Bolzen einsetzen, um sie in der Arbeitsposition zu fixieren.

Abschließend entfernen wir mit einer Schleifmaschine und einer Schleifscheibe alle Unebenheiten, Unebenheiten und Metallablagerungen beim Schweißen.

Wir streichen alle Oberflächen mit Aerosolfarbe aus der Dose und polieren nach dem Trocknen die Oberfläche des Klapptisches und bedecken sie mit Metallspritzspray. Anschließend mit einem Tuch abwischen.

Wir legen eine Gummimatte auf den Boden des Bodenfachs für die Gasflasche. Um zu verhindern, dass die Flasche während des Transports herunterfällt, bieten wir oben eine Kette an, die an einem Ende fest am Rahmen befestigt ist und am anderen Ende abnehmbar ist.

Um Drähte, Schläuche, Masken usw. an den erforderlichen Stellen am Wagen zu befestigen, schweißen wir Begrenzer, Halterungen, Halter und Schlaufen.

Wir platzieren die Stromquelle für den Schweißlichtbogen auf dem mittleren Regal und hängen eine Schleifmaschine, einen Bohrer usw. an die Leiste zwischen den Ständern. Das untere Regal ist für Elektroden, Schweißgeräte usw. vorgesehen. Wir hängen die Schweißermaske an einem Haken oben an der Querstange zwischen den Hochständern angeschweißt.

Nachdem wir alles Notwendige zum Schweißen bereitgelegt haben, bewegen wir den Schweißwagen zur Baustelle, bremsen die Vorderräder, klappen den Tisch auf, befestigen die Beine mit Bolzen und beginnen mit dem Schweißen.

Schau das Video

Ähnliche Meisterkurse

Eine Hebebühne zum sofortigen Aufbocken eines eigenen Autos

DIY Gartenschlauchtrommel aus einem Autorad

So biegen Sie ein Profilrohr ohne Rohrbieger und Heizung reibungslos

Wie man ein Gerät zum Entfernen von Schnee vom Dach herstellt

Stahlrohrring

Wie man aus Metallresten einen zuverlässigen Schraubstock herstellt

Besonders interessant

Kommentare (5)