Restaurierung der Ankerkollektorplatten des Elektromotors in Eigenregie

Tatsächlich werden alle Elektrowerkzeuge und Haushaltsgeräte von Elektromotoren angetrieben, deren Basis ein Anker (Rotor) ist, der aus einer Wicklung und Kontaktplatten besteht.

Wenn der Antrieb nicht mehr funktioniert und die Wicklung ordnungsgemäß funktioniert, kann die Ursache in den Platten liegen. Ein oder zwei davon können einfach abreißen. Dies ist jedoch kein Grund, einen neuen teuren Motor zu kaufen. Sie können Kontaktplatten aus Abfallmaterialien und buchstäblich „auf den Knien“ restaurieren.

Um den Anker im Falle eines solchen Ausfalls in Ordnung zu bringen, sollten wir folgende Materialien vorbereiten:

Ohne Drehmaschine benötigen wir viele Werkzeuge und Zubehörteile: ein Messer und eine Bürste, eine Zange und einen Schraubenzieher, einen Hammer und einen Amboss, eine Feile, Schleifpapier und eine Nadel, einen Bohrer und einen Lötkolben, einen Schraubstock und einen Locher. ein Messschieber und ein Bleistift.

Zuerst bringen wir die Sockel der Flugplatten in Ordnung. Entfernen Sie dazu mit einer Bürste kleine Partikel und Staub aus der Aussparung im Kollektor. Anschließend richten wir mit einem Messer die Stellen für die neuen Platten in Länge, Breite und Tiefe aus. Versuchen Sie gleichzeitig, die Enden der Wicklungen, die zu den fehlenden Platten führen, nicht zu beschädigen.

Wir schneiden mit einem Messer die Außenisolierung eines zweiadrigen Kupferdrahtes auf, beißen einen davon ab und ziehen die Ader mit einer Zange aus der Innenisolierung.

Glätten Sie den Kupferdraht mit Hammer und Amboss, sodass zwei Platten entstehen.

Gleichzeitig vergleichen wir von Zeit zu Zeit das Werkstück mit den intakten Lamellen am Ankerkollektor, damit die Breite des Werkstücks nicht größer ausfällt.

Nachdem wir ungefähr den erforderlichen Kupferdrahtquerschnitt erhalten haben, bringen wir ihn mit grobem Schleifpapier P80 auf die erforderliche Größe, bearbeiten jede Seite gleichmäßig und überprüfen ihn auch mit ganzen Platten.

Das Ende des Plattenrohlings formen wir mit einer von einem Schleifer gedrehten Scheibe. Wir platzieren das Werkstück an seinem Platz und markieren die Länge mit einem Bleistift, wobei wir uns auf die angrenzende ganze Platte konzentrieren.

Wir schneiden entlang der Markierung und brechen den Plattenrohling mit einer Zange ab. Wir spannen es in einen Schraubstock und machen mit Messer und Hammer einen flachen Schnitt in der oberen Mitte.

Wir legen das Werkstück auf einen Holzbalken und bohren mit einem Locher und einem Hammer ein Loch in den Schlitzgrund, das wir mit einer Nähnadel schleifen.

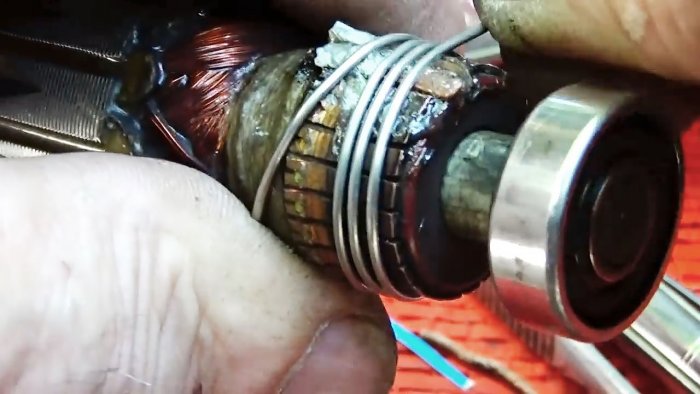

Wir reinigen die behandelte Stelle mit Schleifpapier. Wir setzen die selbstgemachten Platten an ihren Platz und löten die Enden der entsprechenden Wicklungen daran an.

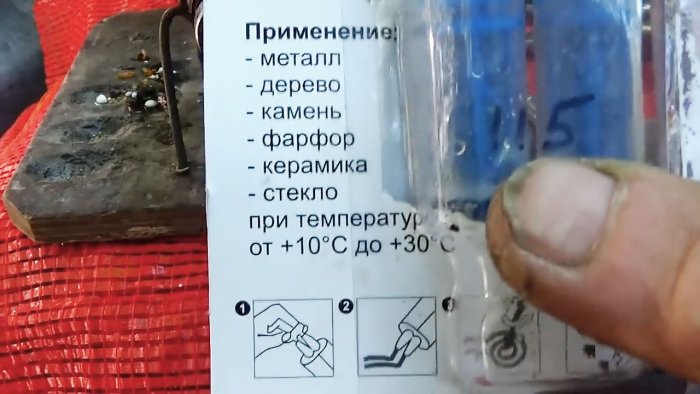

Mischen Sie zweiteiligen Epoxidkleber nach Anleitung und tragen Sie ihn mit der Spitze eines Schlitzschraubendrehers auf die Platten auf, sodass er in die Lücken zwischen den Platten gelangt.

Wir umwickeln den Kollektor mit den verklebten Platten mehrmals mit Aluminiumdraht, erzeugen Spannung und verdrehen die Enden miteinander.

Lassen Sie alles für die in der Anleitung angegebene Zeit in Ruhe.

Danach wickeln Sie den Draht ab und entfernen ihn. Eine zuverlässigere Befestigung der Lamellen wäre jedoch der Einbau von zwei mit Schmelzkleber imprägnierten Glasfaserbändern.

Entfernen Sie das Epoxidharz mit einem Messer von der Oberfläche der Lamellen, da es sich um ein Dielektrikum handelt. Anschließend bearbeiten wir die Lamellen mit einer Metallfeile, bis sie einen Kupferglanz haben.

Da es keine Drehmaschine gibt, bringen wir den Anker wieder an seinen Platz und schrauben die Bürsten ab, um den Kommutator mit neuen Lamellen zu bearbeiten.

Wir messen den Durchmesser des Lochs für die Bürsten mit einem Messschieber und hobeln mit einem Messer einen passenden Stab aus Holz ab und bringen ihn mit Schmirgelleinen auf die gewünschte Größe.

Durch Drehen des Werkzeugs an der Spindel können Sie die Drehung des Kommutators durch das Loch für die Bürsten beobachten. Diesen Effekt nutzen wir zum Polieren der Kontaktplatten.

Wir führen einen Holzstab bis zum Anschlag in das Loch ein. Markieren Sie die Stange oben im Loch und ziehen Sie sie heraus. Wir bringen den Bürstenstopper an der Markierung an und verkleinern den Schnittbereich um seine Höhe.

Wir stecken einen Holzspieß in das Loch und achten darauf, dass der Dübel eingeschraubt werden kann. Danach schneiden wir einen schmalen Streifen feines P600-Schleifpapier ab, wickeln ihn um den Zapfen und führen ihn bis zum Anschlag am Verteiler wieder in das Loch ein.

Wir ziehen den Zapfen mit einem Dübel fest und drehen die Spindel von Hand. Wenn Sie keinen großen Widerstand spüren, schließen Sie eine funktionierende Bohrmaschine an die Spindel an und schalten Sie sie ein.

Wir wiederholen den Vorgang mehrmals, ersetzen das abgenutzte Schleifpapier durch neues und ziehen dabei den Stopfen ständig fest. Dadurch haben die neuen Platten die gleiche Höhe wie die anderen und der Anker ist wieder gebrauchsfähig.

Um dies sicherzustellen, schrauben Sie den Stecker ab, ziehen Sie den Dorn mit Schleifpapier heraus, schalten Sie die Bohrmaschine aus und schauen Sie sich den Kommutator an, indem Sie die Spindel von Hand drehen. Wenn der Glanz aller Platten gleich ist, ist dies ein Indikator für einen gleichmäßigen Schliff.

Wenn der Antrieb nicht mehr funktioniert und die Wicklung ordnungsgemäß funktioniert, kann die Ursache in den Platten liegen. Ein oder zwei davon können einfach abreißen. Dies ist jedoch kein Grund, einen neuen teuren Motor zu kaufen. Sie können Kontaktplatten aus Abfallmaterialien und buchstäblich „auf den Knien“ restaurieren.

Wird benötigt

Um den Anker im Falle eines solchen Ausfalls in Ordnung zu bringen, sollten wir folgende Materialien vorbereiten:

- ein Stück Kupferdraht;

- universeller Epoxidkleber der Marke EDP;

- Aluminiumdraht;

- Holzblock.

Ohne Drehmaschine benötigen wir viele Werkzeuge und Zubehörteile: ein Messer und eine Bürste, eine Zange und einen Schraubenzieher, einen Hammer und einen Amboss, eine Feile, Schleifpapier und eine Nadel, einen Bohrer und einen Lötkolben, einen Schraubstock und einen Locher. ein Messschieber und ein Bleistift.

Das Verfahren zur Wiederherstellung von Ankerkollektorplatten

Zuerst bringen wir die Sockel der Flugplatten in Ordnung. Entfernen Sie dazu mit einer Bürste kleine Partikel und Staub aus der Aussparung im Kollektor. Anschließend richten wir mit einem Messer die Stellen für die neuen Platten in Länge, Breite und Tiefe aus. Versuchen Sie gleichzeitig, die Enden der Wicklungen, die zu den fehlenden Platten führen, nicht zu beschädigen.

Wir schneiden mit einem Messer die Außenisolierung eines zweiadrigen Kupferdrahtes auf, beißen einen davon ab und ziehen die Ader mit einer Zange aus der Innenisolierung.

Glätten Sie den Kupferdraht mit Hammer und Amboss, sodass zwei Platten entstehen.

Gleichzeitig vergleichen wir von Zeit zu Zeit das Werkstück mit den intakten Lamellen am Ankerkollektor, damit die Breite des Werkstücks nicht größer ausfällt.

Nachdem wir ungefähr den erforderlichen Kupferdrahtquerschnitt erhalten haben, bringen wir ihn mit grobem Schleifpapier P80 auf die erforderliche Größe, bearbeiten jede Seite gleichmäßig und überprüfen ihn auch mit ganzen Platten.

Das Ende des Plattenrohlings formen wir mit einer von einem Schleifer gedrehten Scheibe. Wir platzieren das Werkstück an seinem Platz und markieren die Länge mit einem Bleistift, wobei wir uns auf die angrenzende ganze Platte konzentrieren.

Wir schneiden entlang der Markierung und brechen den Plattenrohling mit einer Zange ab. Wir spannen es in einen Schraubstock und machen mit Messer und Hammer einen flachen Schnitt in der oberen Mitte.

Wir legen das Werkstück auf einen Holzbalken und bohren mit einem Locher und einem Hammer ein Loch in den Schlitzgrund, das wir mit einer Nähnadel schleifen.

Wir reinigen die behandelte Stelle mit Schleifpapier. Wir setzen die selbstgemachten Platten an ihren Platz und löten die Enden der entsprechenden Wicklungen daran an.

Mischen Sie zweiteiligen Epoxidkleber nach Anleitung und tragen Sie ihn mit der Spitze eines Schlitzschraubendrehers auf die Platten auf, sodass er in die Lücken zwischen den Platten gelangt.

Wir umwickeln den Kollektor mit den verklebten Platten mehrmals mit Aluminiumdraht, erzeugen Spannung und verdrehen die Enden miteinander.

Lassen Sie alles für die in der Anleitung angegebene Zeit in Ruhe.

Danach wickeln Sie den Draht ab und entfernen ihn. Eine zuverlässigere Befestigung der Lamellen wäre jedoch der Einbau von zwei mit Schmelzkleber imprägnierten Glasfaserbändern.

Entfernen Sie das Epoxidharz mit einem Messer von der Oberfläche der Lamellen, da es sich um ein Dielektrikum handelt. Anschließend bearbeiten wir die Lamellen mit einer Metallfeile, bis sie einen Kupferglanz haben.

Da es keine Drehmaschine gibt, bringen wir den Anker wieder an seinen Platz und schrauben die Bürsten ab, um den Kommutator mit neuen Lamellen zu bearbeiten.

Wir messen den Durchmesser des Lochs für die Bürsten mit einem Messschieber und hobeln mit einem Messer einen passenden Stab aus Holz ab und bringen ihn mit Schmirgelleinen auf die gewünschte Größe.

Durch Drehen des Werkzeugs an der Spindel können Sie die Drehung des Kommutators durch das Loch für die Bürsten beobachten. Diesen Effekt nutzen wir zum Polieren der Kontaktplatten.

Wir führen einen Holzstab bis zum Anschlag in das Loch ein. Markieren Sie die Stange oben im Loch und ziehen Sie sie heraus. Wir bringen den Bürstenstopper an der Markierung an und verkleinern den Schnittbereich um seine Höhe.

Wir stecken einen Holzspieß in das Loch und achten darauf, dass der Dübel eingeschraubt werden kann. Danach schneiden wir einen schmalen Streifen feines P600-Schleifpapier ab, wickeln ihn um den Zapfen und führen ihn bis zum Anschlag am Verteiler wieder in das Loch ein.

Wir ziehen den Zapfen mit einem Dübel fest und drehen die Spindel von Hand. Wenn Sie keinen großen Widerstand spüren, schließen Sie eine funktionierende Bohrmaschine an die Spindel an und schalten Sie sie ein.

Wir wiederholen den Vorgang mehrmals, ersetzen das abgenutzte Schleifpapier durch neues und ziehen dabei den Stopfen ständig fest. Dadurch haben die neuen Platten die gleiche Höhe wie die anderen und der Anker ist wieder gebrauchsfähig.

Um dies sicherzustellen, schrauben Sie den Stecker ab, ziehen Sie den Dorn mit Schleifpapier heraus, schalten Sie die Bohrmaschine aus und schauen Sie sich den Kommutator an, indem Sie die Spindel von Hand drehen. Wenn der Glanz aller Platten gleich ist, ist dies ein Indikator für einen gleichmäßigen Schliff.

Schau das Video

Ähnliche Meisterkurse

Wie man aus einem Elektromotoranker ein effektives Werkzeug macht

So drehen Sie den Ankerkollektor eines Elektrowerkzeugs ohne Drehmaschine

2 Ankerschleifaufsätze

Schleifkopf aus einem Anker eines Motors

So überprüfen Sie die Armatur eines Elektrowerkzeugs zu Hause

Vollständige Überprüfung des Motorrotors

Besonders interessant

Kommentare (10)