Wie man aus Abfallmaterialien einen Schaft für eine Kreissäge herstellt

Der Preis für die einfachste Kreissäge beginnt bei viertausend Rubel. Sie können es aber auch selbst aus verfügbaren Materialien herstellen, ohne zu viel Zeit zu investieren und über grundlegende Klempnerkenntnisse zu verfügen. Das schwierigste Element bei seiner Herstellung ist der Schaft.

Für die Arbeit benötigen wir:

Um Ihre Pläne zu verwirklichen, müssen Sie mit einem Hammer, einer Rohrdüse, einem Winkelschleifer, einer Bohrmaschine, einem Schweißgerät usw. arbeiten.

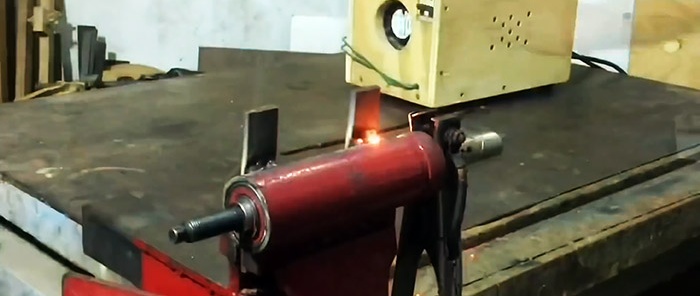

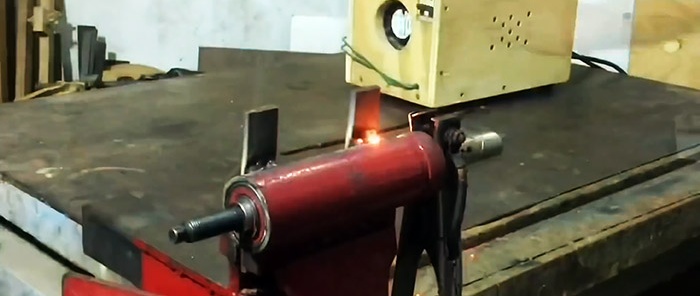

Beginnen wir die Arbeit mit der Haupteinheit – der Sägeblattwelle, die aus Verbundwerkstoff bestehen wird. Wir drücken Lager auf die Stoßdämpferstange, die wir in einen Schraubstock einspannen, und drehen die Stange durch den im Bohrfutter eingespannten Adapter.

Mit einer Schleifmaschine schneiden wir an den dafür vorgesehenen Stellen der Stange ringförmige Nuten für Sicherungsringe, die verhindern sollen, dass sich die Lager in axialer Richtung bewegen.

Wir schneiden den Adapter ab und entfernen sein rohrförmiges Ende von der Stange. Aus einem Rohrstück schneiden wir ein 16 cm langes Stück aus und schleifen es mit einem Bohrer mit Aufsatz auf die Lagergröße 6004 Innendurchmesser.

Wir setzen ein Lager auf das Ende eines vertikal verlegten Rohres und drücken es mit leichten Hammerschlägen durch einen Holzklotz bündig mit dem Rohrende. Wir montieren einen Sicherungsring in der Nut an der Stange und drücken das zweite Lager dagegen.

Wir spannen das Rohr mit dem Lager in einen Schraubstock und führen die Stange vom offenen Ende her ein, bis das darauf befindliche Lager bündig im Rohr sitzt. Schlagen Sie bei Bedarf leicht mit einem Hammer auf die Stange. Installieren Sie den zweiten Sicherungsring am anderen Ende der Stange.

Wir schweißen zwei Stahlplatten mit einem Querschnitt von 25×6 mm von außen quer zum Rohr, sodass sie in einer Ebene liegen und näher an den Enden liegen. Wir schlagen die Schlacke ab und schleifen die Nähte mit einer Schleifmaschine. Die Ecken der Platten sind abgerundet.

Auf der Achse wird eine Riemenscheibe mit einem Durchmesser von 90 mm über eine Adapterhülse montiert, deren Wandstärke den Unterschied zwischen dem Durchmesser der Achse und dem Befestigungsloch der Riemenscheibe ausgleicht. Dazu stecken wir die Buchse auf die Achse, allerdings nicht bis zum Anschlag – wir lassen ein Ringband stehen, um sie zusammenzuschweißen. Wir reinigen den Schweißbereich mit einer Schleifmaschine.

In die am Rohr angeschweißten Platten bohren wir Löcher zur Befestigung der Welle am Sockel. Wir umwickeln die Enden der Achse mit Klebeband und lackieren die Welle rundherum mit Farbe aus einer Aerosoldose.

Nachdem der Lack getrocknet ist, stecken Sie eine Riemenscheibe auf die Adapterhülse und verschrauben diese mit dem Adapter. Wir schrauben eine M12-Mutter auf das andere Ende der Achse, setzen eine Unterlegscheibe darauf, dann ein Sägeblatt, eine Ausgleichs-Zentrierscheibe, einen Hochdruckreiniger und drücken das ganze Paket mit einer zweiten M12-Mutter zusammen.

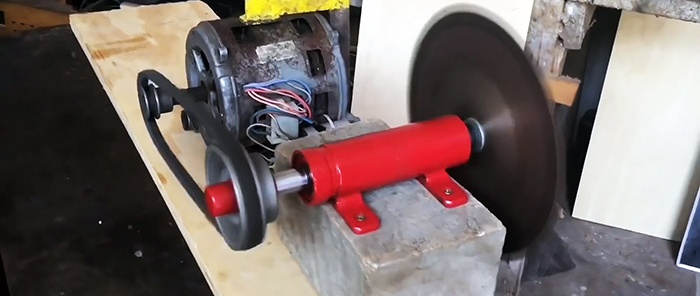

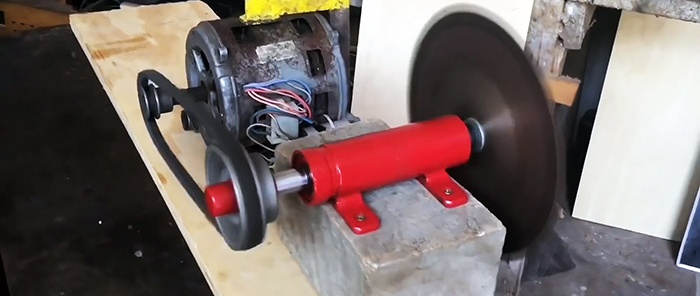

Wir befestigen die Baugruppe aus Welle, Sägeblatt und Riemenscheibe mit Schrauben an der Basis.Wir montieren den Elektromotor so in der Nähe, dass die Achse seines Rotors parallel zur Sägeblattwelle verläuft und die Reichweite der Riemenscheiben gleich ist. Wir legen ihnen einen Gürtel an.

Wir legen Spannung an den Antrieb und sorgen dafür, dass unsere selbstgebaute Kreissäge betriebsbereit ist.

Wird benötigt

Für die Arbeit benötigen wir:

- Rundrohre aus Stahl;

- Kugellager;

- Auto-Stoßdämpferstange;

- Sicherungsringe;

- Stahlstreifen;

- Kantholz;

- eine Dose Sprühfarbe;

- Muttern, Unterlegscheiben, Schrauben.

Um Ihre Pläne zu verwirklichen, müssen Sie mit einem Hammer, einer Rohrdüse, einem Winkelschleifer, einer Bohrmaschine, einem Schweißgerät usw. arbeiten.

Kreissägewellenprozess

Beginnen wir die Arbeit mit der Haupteinheit – der Sägeblattwelle, die aus Verbundwerkstoff bestehen wird. Wir drücken Lager auf die Stoßdämpferstange, die wir in einen Schraubstock einspannen, und drehen die Stange durch den im Bohrfutter eingespannten Adapter.

Mit einer Schleifmaschine schneiden wir an den dafür vorgesehenen Stellen der Stange ringförmige Nuten für Sicherungsringe, die verhindern sollen, dass sich die Lager in axialer Richtung bewegen.

Wir schneiden den Adapter ab und entfernen sein rohrförmiges Ende von der Stange. Aus einem Rohrstück schneiden wir ein 16 cm langes Stück aus und schleifen es mit einem Bohrer mit Aufsatz auf die Lagergröße 6004 Innendurchmesser.

Wir setzen ein Lager auf das Ende eines vertikal verlegten Rohres und drücken es mit leichten Hammerschlägen durch einen Holzklotz bündig mit dem Rohrende. Wir montieren einen Sicherungsring in der Nut an der Stange und drücken das zweite Lager dagegen.

Wir spannen das Rohr mit dem Lager in einen Schraubstock und führen die Stange vom offenen Ende her ein, bis das darauf befindliche Lager bündig im Rohr sitzt. Schlagen Sie bei Bedarf leicht mit einem Hammer auf die Stange. Installieren Sie den zweiten Sicherungsring am anderen Ende der Stange.

Wir schweißen zwei Stahlplatten mit einem Querschnitt von 25×6 mm von außen quer zum Rohr, sodass sie in einer Ebene liegen und näher an den Enden liegen. Wir schlagen die Schlacke ab und schleifen die Nähte mit einer Schleifmaschine. Die Ecken der Platten sind abgerundet.

Auf der Achse wird eine Riemenscheibe mit einem Durchmesser von 90 mm über eine Adapterhülse montiert, deren Wandstärke den Unterschied zwischen dem Durchmesser der Achse und dem Befestigungsloch der Riemenscheibe ausgleicht. Dazu stecken wir die Buchse auf die Achse, allerdings nicht bis zum Anschlag – wir lassen ein Ringband stehen, um sie zusammenzuschweißen. Wir reinigen den Schweißbereich mit einer Schleifmaschine.

In die am Rohr angeschweißten Platten bohren wir Löcher zur Befestigung der Welle am Sockel. Wir umwickeln die Enden der Achse mit Klebeband und lackieren die Welle rundherum mit Farbe aus einer Aerosoldose.

Nachdem der Lack getrocknet ist, stecken Sie eine Riemenscheibe auf die Adapterhülse und verschrauben diese mit dem Adapter. Wir schrauben eine M12-Mutter auf das andere Ende der Achse, setzen eine Unterlegscheibe darauf, dann ein Sägeblatt, eine Ausgleichs-Zentrierscheibe, einen Hochdruckreiniger und drücken das ganze Paket mit einer zweiten M12-Mutter zusammen.

Wir befestigen die Baugruppe aus Welle, Sägeblatt und Riemenscheibe mit Schrauben an der Basis.Wir montieren den Elektromotor so in der Nähe, dass die Achse seines Rotors parallel zur Sägeblattwelle verläuft und die Reichweite der Riemenscheiben gleich ist. Wir legen ihnen einen Gürtel an.

Wir legen Spannung an den Antrieb und sorgen dafür, dass unsere selbstgebaute Kreissäge betriebsbereit ist.

Schau das Video

Ähnliche Meisterkurse

Wie man aus einem Sägeblatt eine Gartenschnecke herstellt

Wie man aus einer Schleifmaschine eine kompakte Tischkreissäge macht

Reparatur des Stoßdämpfers eines Computerstuhls

Die einfachste Drehmaschine, die in 15 Minuten hergestellt werden kann

Wie man Walzen für die Mühle herstellt

Wie man eine flexible Welle für eine Bohrmaschine herstellt

Besonders interessant

Kommentare (2)