So schweißen Sie ein großes Loch oder machen eine breite Naht – 1 Trick eines erfahrenen Schweißers

Wenn Sie keine Elektroden mit großem Durchmesser oder Zusatzdraht zur Hand haben und ein großes Loch schweißen müssen, können Sie mit dünnen Elektroden auskommen. Dazu genügt es, zwei „Geheimnisse“ zu nutzen, die den Schweißprozess praktisch nicht erschweren, aber dazu beitragen, das gewünschte Ergebnis zu erzielen.

Wird benötigt

- Dünnbeschichtete Elektroden;

- Eisennagel;

- Schweißvorrichtung;

- Schraubstock;

- Schweißmaterial;

- Bulgarisch;

- Hammer und Amboss;

- Bindedraht und Zange.

Schweißvorgang mit einer zweiten blanken Elektrode

Bei der ersten Methode rollen wir die beschichtete Elektrode mit einem massiven Metallstab, der auf einer dicken Metallplatte platziert ist.

In diesem Fall reißt die Elektrodenbeschichtung und löst sich vom Draht. Die Stellen, an denen die Beschichtung nicht vollständig entfernt wurde, können mit unserem „Nudelholz“ aus Metall abgerieben werden.

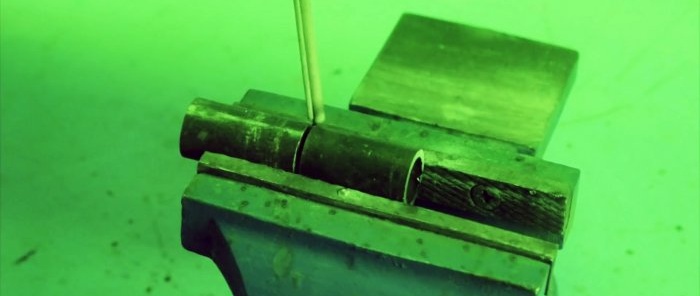

Wir spannen den Eisennagel und die „nackte“ Elektrode in einen Schraubstock und wickeln ein Ende des Drahtes zwei- oder dreimal um den Nagel.

Die resultierende Spirale wickeln wir auf die beschichtete Elektrode und sorgen durch Biegen des Drahtes an verschiedenen Stellen dafür, dass er gegen die beschichtete Elektrode gedrückt wird.

Wir stecken die Enden beider Elektroden in den Halter (Strom fließt durch beide Elektroden) und beginnen mit dem Schweißen des Endes eines Rohres mit ausreichend großem Durchmesser. Der Prozess verläuft schnell und effizient, da das Metall zweier gleichzeitig schmelzender Elektroden völlig ausreicht, um ein so großes Loch zu schweißen.

Davon sind wir überzeugt, nachdem wir das Rohrloch geschweißt und die Schweißstelle mit einer Schleifmaschine abgeschliffen haben.

Das Ergebnis war ein durchgehender und luftdichter „Deckel“.

Die zweite Variante des Schweißtricks mit einer zweiten „nackten“ Elektrode

Bei der zweiten Methode klopfen wir die beschichtete Elektrode mit einem Hammer auf einen Amboss und erreichen so ebenfalls ein vollständiges Ablösen der Beschichtung. Mit einem kleinen Stück Bindedraht schrauben wir die Oberseite der „nackten“ Elektrode direkt unterhalb des unbeschichteten Kontaktendes an die beschichtete.

Mit dieser „Konstruktion“ schweißen wir die Enden zweier Rohre mit einem größeren Spalt als üblich oder mit einem Loch in einem Rohr, dessen Durchmesser um ein Vielfaches größer ist als der Durchmesser der von uns verwendeten Elektroden.

Da durch die „nackte“ Elektrode kein Strom fließt, da sie von der Stromquelle isoliert ist, schmilzt ihr Metall langsamer als das Metall der Hauptelektrode und der Prozess verläuft optimal.

Dies ist nach dem Reinigen der Schweißstellen mit einem Schleifer deutlich zu erkennen: Es sind keine Durchbrüche, Risse oder Schlackenflecken vorhanden.

Schau das Video

Ähnliche Meisterkurse

Besonders interessant