So erstellen Sie einen Aufsatz für eine Kreissäge für schnelle Schnitte im 45- und 90-Grad-Winkel

Die Leistung einer Kreissäge lässt durch lange Einstellungen inklusive Anreißen beim Schneiden im 90- oder 45-Grad-Winkel deutlich nach. Wenn Sie ein selbstgebautes, nicht sehr kompliziertes Gerät haben, werden diese Vorgänge viel schneller und einfacher.

Wird benötigt

Material:- Furnierschichtholz;

- mehrschichtiges Sperrholz 400×500 mm;

- Aluminiumecke 1,5×10×25 mm;

- Aluminiumstreifen 3×25 mm;

- Leim für Holz und Metall;

- Schrauben sind unterschiedlich;

- Schmiermittel für Gleitflächen;

- Gewindebuchsen für Holz;

- Flügelschrauben, Unterlegscheiben und Muttern;

- selbstklebendes Maßband.

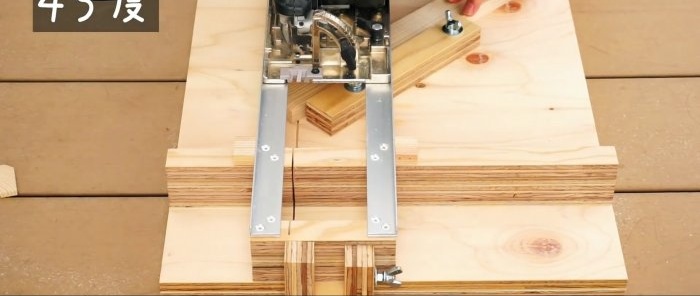

Der Herstellungsprozess eines Kreissägenaufsatzes

Wir verwenden Furnierschichtholz in den Breiten 25 und 45 mm. Die Basis des Geräts besteht aus mehrschichtigem Sperrholz 400×500 mm. Andere Größenkombinationen sind möglich.

Wir bilden für alle Elemente gleich hohe Blöcke aus Furnierschichtholz.

Gemäß den Markierungen installieren wir einen 400 mm langen Balken mit Kleber quer über die Basis, näher an einer Kante.

An der Kante der vom 400-mm-Träger entfernten Seite des Sockels installieren wir zwei 45x55-mm-Träger näher an einer der Seiten des 500-mm-Sockels mit einem Spalt dazwischen und richten die langen Seiten quer zum 400-mm-Träger aus .

Auf der anderen Seite des 400-mm-Trägers befestigen wir entlang der Kante der 400-mm-Seite des Sockels einen 123 × 25-mm-Träger symmetrisch an zwei 45 × 55-mm-Elementen.

Nachdem der Kleber ausgehärtet ist, drehen wir den Sockel um 180 Grad und befestigen gemäß der Markierung alle Holzelemente auf der Vorderseite mit Schrauben.

Auf die Basis einer Aluminiumecke 1,5×10×25 mm kleben wir einen Aluminiumstreifen 3×25 mm mit Metallkleber und drücken ihn mit Klammern zusammen.

Wir verlegen Aluminiumecken mit Streifen entlang der 500-mm-Seiten des Sockels auf Holzstützen, sodass ihre Enden auf den Außenecken des 123x25-mm-Trägers aufliegen und nicht über dessen Abmessungen hinausragen.

Gemäß der Markierung bohren wir Löcher in die Aluminiumführungen über allen Holzstützen, indem wir von vorne bohren.

Um die Führungen an den Stützen zu befestigen, bringen Sie Klebeband an, drücken Sie sie mit Klammern zusammen und befestigen Sie zunächst eine davon mit Schrauben.

Wir probieren die Sohle der Kreissäge an, montieren die zweite Führung und befestigen sie ebenfalls mit Schrauben.

Um ein leichtes Gleiten der Kreissägensohle entlang der Führungen zu gewährleisten, tragen Sie Schmiermittel für Metalloberflächen auf.

Nachdem wir die Vertikalität des Sägeblatts überprüft haben, machen wir einen durchgehenden Schnitt an der Basis, indem wir den 400-mm-Träger durchschneiden, und schneiden auch am Rand der Basis in die Holzstütze ein, schneiden den Abschnitt der Basis jedoch nicht vollständig ab vom 400-mm-Träger zum 123x25-mm-Träger.

Wir schrauben eine Gewindebuchse für Holz M6×13 mm bündig in den Balken mit dem Loch ein. Wir bauen daraus und zwei weiteren Elementen eine U-förmige Einheit zusammen, und der Balken mit der Buchse sollte eines der Beine dieser Einheit sein.

Schrauben Sie die Mutter bis zum Anschlag auf die Flügelschraube und schrauben Sie diese in die Buchse. Wir installieren die U-förmige Einheit mit Beinen auf einem 400-mm-Träger mit der Möglichkeit, sie zu verschieben und an der richtigen Stelle zu befestigen, die durch Maßbänder ermittelt wird, die an der Innenseite des 400-mm-Trägers aufgeklebt sind.

Wir zeichnen eine Linie im 45-Grad-Winkel zum Schnitt an der Basis und stellen so die Bearbeitung von Werkstücken einer bestimmten Breite sicher.

Wir nutzen die Löcher im Anschlag als Schablone und bohren passende Löcher in den Sockel, in die wir Gewindebuchsen einschrauben. An ihnen befestigen wir mit Unterlegscheiben und Flügelschrauben einen Anschlagbegrenzer zum Schneiden von Werkstücken im 45-Grad-Winkel.

Am Ende der 500-mm-Seite des Sockels schrauben wir Holzbretter fest, die bei vertikaler Montage über die Unterseite des Sockels hinausragen.

Um ein seitliches Verschieben der Führungen zu verhindern, kleben wir außen Holzanschläge.

Wir stellen das Gerät auf einer ebenen Fläche auf und befestigen es mit Holzbrettern am Ende des Sockels.

Jetzt können wir ohne Markierungen problemlos Schnitte im 45- und 90-Grad-Winkel durchführen oder viele Werkstücke einer Größe effizient vorbereiten.

Schau das Video

Ähnliche Meisterkurse