Soldar hilos de alambre de aluminio y cobre.

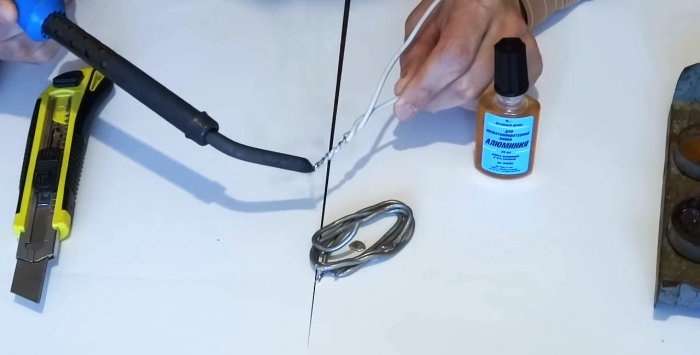

Entonces, hablemos de cómo soldar aluminio. Quienes se han enfrentado a esta tarea saben que el aluminio es difícil de soldar. Esto se debe a una fina película de óxido que se forma rápidamente en la superficie de este metal al aire libre. Por lo tanto, se utilizan fundentes especiales para soldar aluminio. Demostraré el proceso de soldadura de aluminio usando el ejemplo de estañar y soldar hilos de alambre.

Al instalar cableado eléctrico, siempre prefiero las conexiones soldadas. Creo que este método proporciona un mejor contacto eléctrico en comparación con la torsión convencional de cables sin soldarlos ni engarzarlos en un manguito o punta.

Necesitaremos:

Empecemos soldando cables de aluminio retorcidos.Antes de torcer los cables, debe asegurarse de que la superficie de los conductores de aluminio esté limpia. De lo contrario, deberás pelar el cable con un cuchillo. La superficie del cable debe ser plateada clara, no gris oscura.

Giramos con unos alicates.

Para soldar aluminio utilizamos un fundente especial. Puede tener una marca específica F-61A, F-59A, F-64, etc., o simplemente llamarse “fundente para soldar aluminio”. Una botella de 25 ml cuesta aproximadamente 45 rublos y durará mucho tiempo.

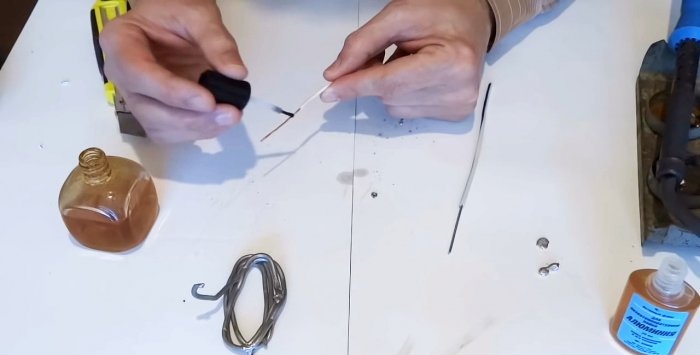

Con una brocha, aplique una fina capa de fundente al giro por todos lados.

Humedezca la punta del soldador, calentada a la temperatura de funcionamiento, con soldadura tocándola ligeramente. Acariciando el giro con la superficie de trabajo de la punta, aplíquele soldadura.

La soldadura y el aluminio tienen un color similar, pero esto no impide observar cómo la soldadura se esparce por la superficie de los cables, llenando los espacios entre ellos. No se debe exceder con la cantidad de soldadura, una fina capa sobre la superficie del aluminio es suficiente, se deben evitar las gotas congeladas.

Sueldo hilos de cobre de la misma manera, solo que el fundente en este caso es una solución de colofonia en acetona. Lo preparo de la siguiente manera. Vierto unos 30 ml de acetona en la botella y poco a poco le agrego colofonia, previamente triturada hasta convertirla en polvo. Al remover consigo la completa disolución de la colofonia. Como resultado, la solución debería adquirir el color del té débil. También aplico fundente con brocha, el consumo de colofonia es insignificante y gracias a la fluidez de la acetona, la solución penetra hasta las grietas más pequeñas. Si utilizas colofonia sin disolver, el resultado no será tan perfecto y tendrás que eliminar el exceso.

Al instalar cableado eléctrico, está prohibido conectar cables directamente con conductores portadores de corriente hechos de cobre y aluminio. Como resultado de procesos electroquímicos, se forma una película de óxido en la interfaz entre estos metales, lo que aumenta la resistencia de contacto. La presencia de humedad activa la reacción. Como resultado, la unión comienza a calentarse, lo que acelera aún más el proceso de corrosión. El cobre y el aluminio están conectados a través de un tercer metal. Por lo general, se utiliza una conexión atornillada con una arandela de acero instalada entre los cables o abrazaderas especiales que evitan el contacto directo de los cables.

Si es necesario conectar cables con conductores de cobre y aluminio, procedo de la siguiente manera.

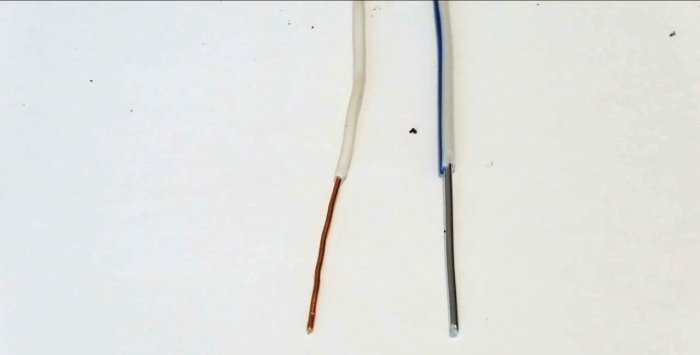

Pre-estaño los cables de cobre y aluminio que hay que conectar, es decir, los cubro con una fina capa de soldadura.

Al mismo tiempo, uso un fundente diferente para cada metal, pero uso la misma soldadura. Después de eso, tuerzo los cables y sueldo el giro en el exterior. Como resultado, los cables de cobre y aluminio se conectan a través de una capa de soldadura que los separa. El estaño y el plomo incluidos en la soldadura son químicamente neutros con respecto al cobre y al aluminio, lo que elimina la aparición de corrosión electroquímica. La capa exterior de soldadura aplicada sobre el giro sella el contacto y lo protege de influencias externas.

A veces se puede escuchar la opinión de que soldar torceduras conlleva un peligro potencial. Se cree que cuando el giro se sobrecalienta, la soldadura se derrite y, al gotear, daña el aislamiento de otros cables. Resolvamos esto.

El giro en sí, especialmente cuando se suelda, proporciona un área de contacto eléctrico que es varias veces mayor que la sección transversal del cable principal.Esto significa que cuando el cableado eléctrico está sobrecargado, el calentamiento del giro será mínimo. En este caso, el cable se sobrecalentará en toda su longitud, lo que puede provocar que el aislamiento se derrita mucho antes que la soldadura. La razón de esta situación no es la presencia de torsión o soldadura, sino la ausencia de un disyuntor o su elección incorrecta.

En cuanto al efecto "destructivo" de la soldadura fundida, durante el proceso de soldadura puede asegurarse de que las gotas que caigan accidentalmente de la punta del soldador ni siquiera quemen el periódico sobre la mesa.

Al realizar soldadura, siga las reglas básicas de seguridad. Trabajar con un soldador eléctrico implica los siguientes peligros:

Al instalar cableado eléctrico, siempre prefiero las conexiones soldadas. Creo que este método proporciona un mejor contacto eléctrico en comparación con la torsión convencional de cables sin soldarlos ni engarzarlos en un manguito o punta.

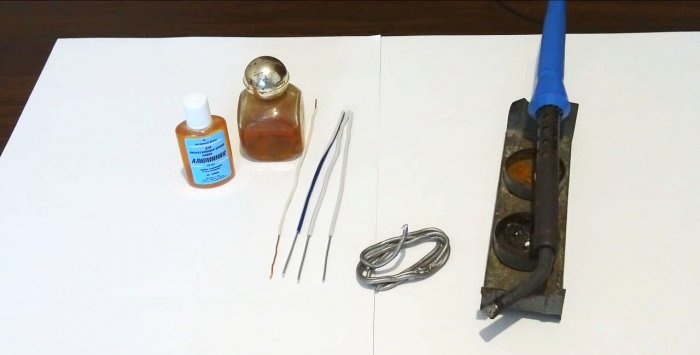

Herramientas y materiales necesarios.

Necesitaremos:

- un soldador normal con una potencia de 40 vatios;

- cuchillo para pelar y pelar cables;

- fundente para soldar aluminio (F-61A, F-59A, F-64, etc.);

- una solución de colofonia en acetona o alcohol;

- soldadura de plomo y estaño;

- Recorte de cables de aluminio y cobre con una sección transversal de 2,5 a 4 metros cuadrados. mm.

Empecemos a soldar

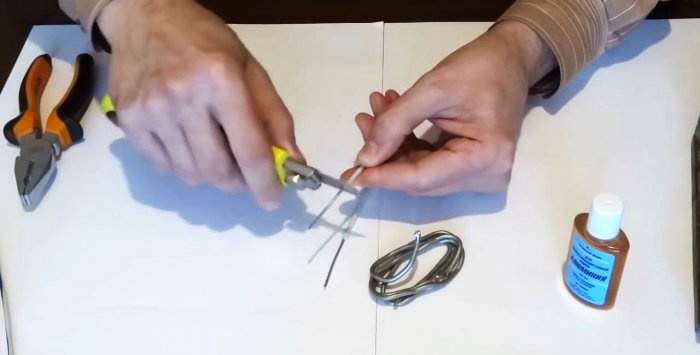

Soldar alambres de aluminio retorcidos

Empecemos soldando cables de aluminio retorcidos.Antes de torcer los cables, debe asegurarse de que la superficie de los conductores de aluminio esté limpia. De lo contrario, deberás pelar el cable con un cuchillo. La superficie del cable debe ser plateada clara, no gris oscura.

Giramos con unos alicates.

Para soldar aluminio utilizamos un fundente especial. Puede tener una marca específica F-61A, F-59A, F-64, etc., o simplemente llamarse “fundente para soldar aluminio”. Una botella de 25 ml cuesta aproximadamente 45 rublos y durará mucho tiempo.

Con una brocha, aplique una fina capa de fundente al giro por todos lados.

Humedezca la punta del soldador, calentada a la temperatura de funcionamiento, con soldadura tocándola ligeramente. Acariciando el giro con la superficie de trabajo de la punta, aplíquele soldadura.

La soldadura y el aluminio tienen un color similar, pero esto no impide observar cómo la soldadura se esparce por la superficie de los cables, llenando los espacios entre ellos. No se debe exceder con la cantidad de soldadura, una fina capa sobre la superficie del aluminio es suficiente, se deben evitar las gotas congeladas.

Torsión de cobre para soldar

Sueldo hilos de cobre de la misma manera, solo que el fundente en este caso es una solución de colofonia en acetona. Lo preparo de la siguiente manera. Vierto unos 30 ml de acetona en la botella y poco a poco le agrego colofonia, previamente triturada hasta convertirla en polvo. Al remover consigo la completa disolución de la colofonia. Como resultado, la solución debería adquirir el color del té débil. También aplico fundente con brocha, el consumo de colofonia es insignificante y gracias a la fluidez de la acetona, la solución penetra hasta las grietas más pequeñas. Si utilizas colofonia sin disolver, el resultado no será tan perfecto y tendrás que eliminar el exceso.

Alambre trenzado de cobre y aluminio.

Al instalar cableado eléctrico, está prohibido conectar cables directamente con conductores portadores de corriente hechos de cobre y aluminio. Como resultado de procesos electroquímicos, se forma una película de óxido en la interfaz entre estos metales, lo que aumenta la resistencia de contacto. La presencia de humedad activa la reacción. Como resultado, la unión comienza a calentarse, lo que acelera aún más el proceso de corrosión. El cobre y el aluminio están conectados a través de un tercer metal. Por lo general, se utiliza una conexión atornillada con una arandela de acero instalada entre los cables o abrazaderas especiales que evitan el contacto directo de los cables.

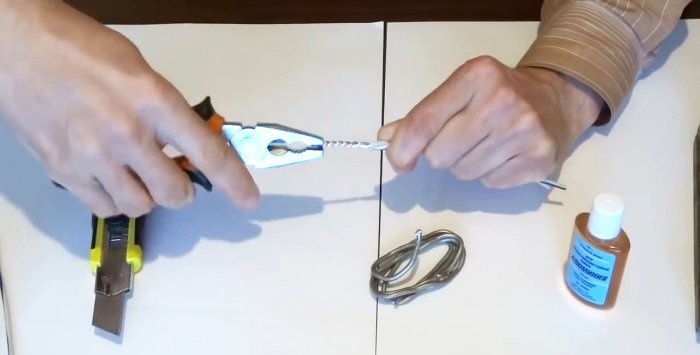

Si es necesario conectar cables con conductores de cobre y aluminio, procedo de la siguiente manera.

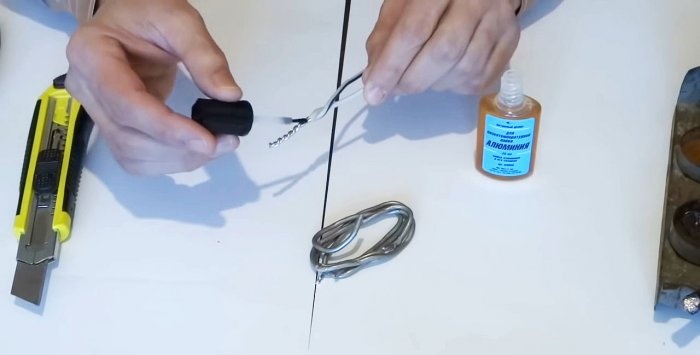

Pre-estaño los cables de cobre y aluminio que hay que conectar, es decir, los cubro con una fina capa de soldadura.

Al mismo tiempo, uso un fundente diferente para cada metal, pero uso la misma soldadura. Después de eso, tuerzo los cables y sueldo el giro en el exterior. Como resultado, los cables de cobre y aluminio se conectan a través de una capa de soldadura que los separa. El estaño y el plomo incluidos en la soldadura son químicamente neutros con respecto al cobre y al aluminio, lo que elimina la aparición de corrosión electroquímica. La capa exterior de soldadura aplicada sobre el giro sella el contacto y lo protege de influencias externas.

A veces se puede escuchar la opinión de que soldar torceduras conlleva un peligro potencial. Se cree que cuando el giro se sobrecalienta, la soldadura se derrite y, al gotear, daña el aislamiento de otros cables. Resolvamos esto.

El giro en sí, especialmente cuando se suelda, proporciona un área de contacto eléctrico que es varias veces mayor que la sección transversal del cable principal.Esto significa que cuando el cableado eléctrico está sobrecargado, el calentamiento del giro será mínimo. En este caso, el cable se sobrecalentará en toda su longitud, lo que puede provocar que el aislamiento se derrita mucho antes que la soldadura. La razón de esta situación no es la presencia de torsión o soldadura, sino la ausencia de un disyuntor o su elección incorrecta.

En cuanto al efecto "destructivo" de la soldadura fundida, durante el proceso de soldadura puede asegurarse de que las gotas que caigan accidentalmente de la punta del soldador ni siquiera quemen el periódico sobre la mesa.

Conclusión

Al realizar soldadura, siga las reglas básicas de seguridad. Trabajar con un soldador eléctrico implica los siguientes peligros:

- descarga eléctrica en caso de mal funcionamiento (ruptura de fase en el cuerpo y punta del soldador);

- la posibilidad de quemarse (el punto de fusión de las soldaduras de plomo y estaño es de unos 200°C).

Ver el vídeo

Clases magistrales similares

Particularmente interesante

Comentarios (22)