Cómo hacer un enrutador con una amoladora

Como cualquier equipo profesional, un enrutador cuesta mucho dinero. Se utiliza principalmente en la fabricación. muebles. Para uso en casa, se puede fabricar sobre la base de una amoladora angular (amoladora angular).

Junto con la amoladora prepararemos los siguientes materiales y piezas:

Para trabajar en un producto casero, no puede prescindir de las siguientes herramientas y dispositivos: calibres, escuadra y cinta métrica; tornos y perforadoras; soldadura; sierra para metal y madera; grifos con cuello; papel de lija; regulador de altura, etc.

Empecemos a trabajar con el accionamiento: una amoladora angular reequipada. Otros componentes importantes del enrutador son las varillas guía verticales y la suela. No se puede montar un portabrocas normal en el husillo de una amoladora angular, ya que sus roscas no coinciden y son iguales a M12 y M14, respectivamente. Con la ayuda del accesorio, fijamos el portabrocas en el torno y perforamos un agujero para la rosca M14.

El corte de hilos se puede realizar no solo en una máquina, sino también manualmente.

Enroscamos fácilmente el portabrocas en la rosca del husillo, pero vemos que se apoya contra la correa de centrado. Perforamos la entrada en el orificio roscado del cartucho al diámetro y altura de la cinta centradora.

Esto le permite asegurar de forma segura el cartucho a las roscas del eje de la amoladora angular sin que se tambalee, incluso con la mano. Nuestro disco para el futuro enrutador está listo.

Marcamos una varilla de diámetro y longitud adecuados para los espacios en blanco de las varillas verticales. Lo giramos en un torno al tamaño requerido y lo procesamos con papel de lija.

Con una sierra para metal, cortamos espacios en blanco para varillas guía verticales.

A partir de una varilla más gruesa preparamos dos piezas de la longitud requerida y perforamos en ellas agujeros longitudinales para adaptarnos al tamaño de las varillas.

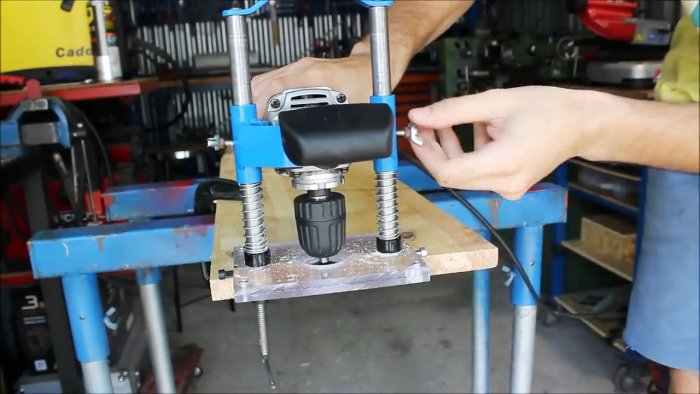

Comprobamos la posición vertical de las varillas con una escuadra, les ponemos muelles y guías e imitamos su funcionamiento.

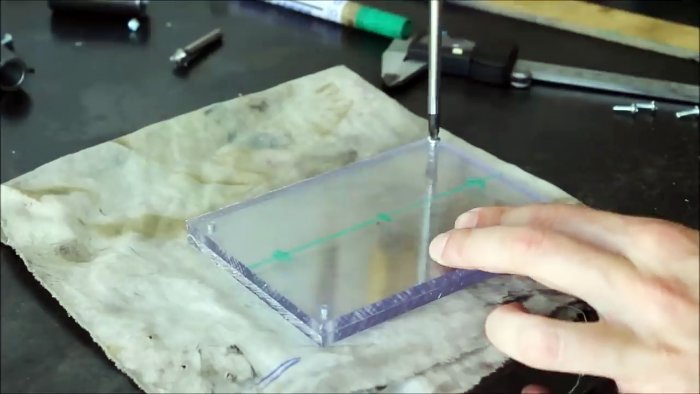

Marcamos la lámina de plexiglás y recortamos dos placas idénticas con una sierra circular para madera.

Les quitamos la película protectora, los limpiamos con un trapo, aplicamos una gota de pegamento en una de las placas en las esquinas y presionamos la otra encima. En la placa doble perforamos cuatro agujeros en las esquinas, formamos casquillos para las cabezas de los tornillos, que atornillamos al ras para asegurar la conexión de las placas.

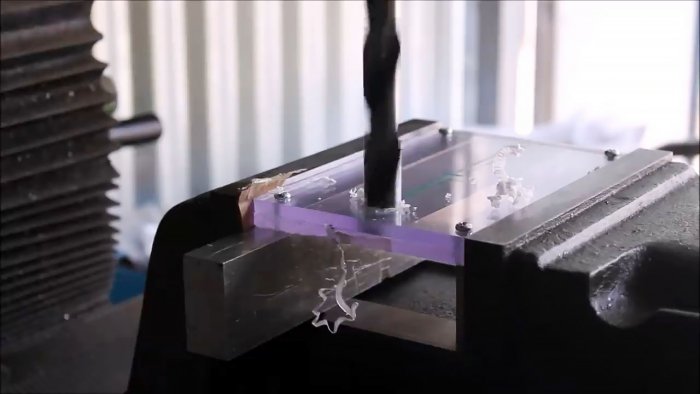

Según las marcas en las placas de plexiglás, perforamos agujeros para las varillas en dos pasadas.

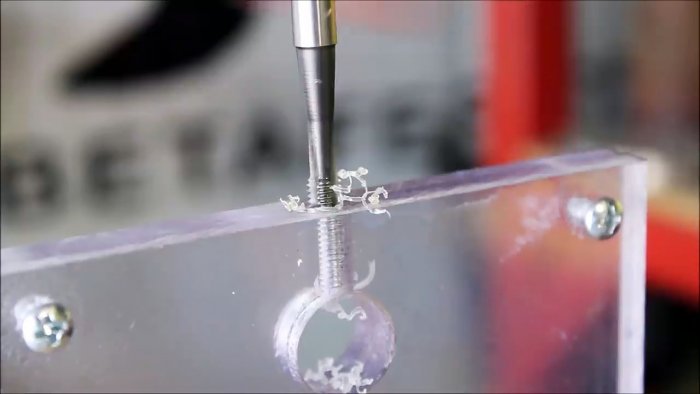

Terminamos las varillas en un torno, perforamos agujeros para las roscas, que cortamos manualmente con un grifo.

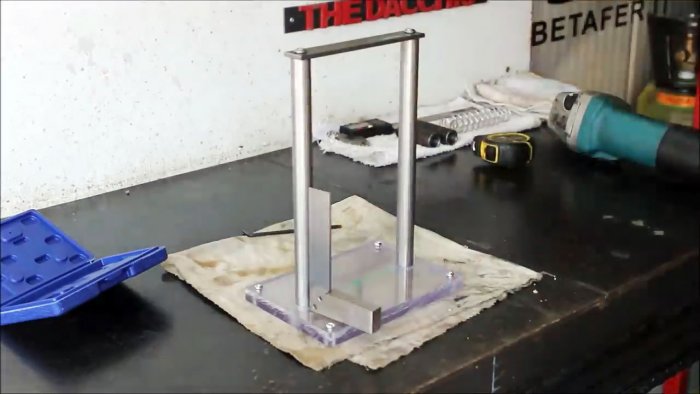

Instalamos varillas en los casquillos de las placas y las aseguramos con una placa de metal en la parte superior.

De una tira gruesa de metal cortamos dos elementos idénticos con agujeros perforados y los doblamos en un tornillo de banco especial en un cierto ángulo.

Atornillamos las placas dobladas por ambos lados al cuerpo de la amoladora angular, utilizando los orificios estándar para el mango. Instalamos la amoladora con un mandril y un cortador sujeto en el centro de la suela. Colocamos el ajustador de altura debajo del otro extremo de la amoladora angular y colocamos la amoladora angular en posición horizontal. Soldamos los extremos doblados de las placas a los tubos deslizándolos a lo largo de las varillas en los lugares predefinidos.

En el centro de la placa-suela perforamos un agujero con un taladro anular, diseñado para el diámetro mayor del cortador utilizado.

Doblamos un soporte de una tira gruesa de metal y lo soldamos horizontalmente a los tubos deslizantes del frente.

Después de quitar las varillas de los tubos deslizantes, perforamos agujeros en los laterales, cortamos las roscas y atornillamos los tornillos con cabeza de mariposa.

Retiramos la suela y perforamos desde el extremo hasta los agujeros para las varillas en ángulo recto, cortamos las roscas y atornillamos los tornillos.

Devolvemos la suela hacia atrás y apretamos los tornillos, fijando las varillas en los agujeros. Al soporte transversal del centro soldamos un ojal, sobre el que fijamos una manija de tope, que consta de dos mitades.

Reemplazamos la barra temporal que sujeta las varillas por un soporte, pero antes de fortalecerla la levantamos a lo largo de las varillas y retiramos el accionamiento con tubos deslizantes y resortes para instalar casquillos de empuje. Volvemos a montar los componentes y piezas retiradas en orden inverso, finalmente apretamos el soporte y atornillamos el mango.

Una vez instalada la cortadora en posición de trabajo, la fijamos apretando los tornillos con cabeza de ala atornillados en los tubos deslizantes y comprobamos el funcionamiento de la cortadora en acción.

Necesitará

Junto con la amoladora prepararemos los siguientes materiales y piezas:

- portabrocas;

- barras de metal;

- resortes y casquillos de empuje;

- plexiglás;

- tira de metal;

- manija de plastico;

- tornillos, pernos, tuercas de mariposa;

- pegamento y trapos.

Para trabajar en un producto casero, no puede prescindir de las siguientes herramientas y dispositivos: calibres, escuadra y cinta métrica; tornos y perforadoras; soldadura; sierra para metal y madera; grifos con cuello; papel de lija; regulador de altura, etc.

El procedimiento para fabricar componentes y ensamblar el enrutador.

Empecemos a trabajar con el accionamiento: una amoladora angular reequipada. Otros componentes importantes del enrutador son las varillas guía verticales y la suela. No se puede montar un portabrocas normal en el husillo de una amoladora angular, ya que sus roscas no coinciden y son iguales a M12 y M14, respectivamente. Con la ayuda del accesorio, fijamos el portabrocas en el torno y perforamos un agujero para la rosca M14.

El corte de hilos se puede realizar no solo en una máquina, sino también manualmente.

Enroscamos fácilmente el portabrocas en la rosca del husillo, pero vemos que se apoya contra la correa de centrado. Perforamos la entrada en el orificio roscado del cartucho al diámetro y altura de la cinta centradora.

Esto le permite asegurar de forma segura el cartucho a las roscas del eje de la amoladora angular sin que se tambalee, incluso con la mano. Nuestro disco para el futuro enrutador está listo.

Marcamos una varilla de diámetro y longitud adecuados para los espacios en blanco de las varillas verticales. Lo giramos en un torno al tamaño requerido y lo procesamos con papel de lija.

Con una sierra para metal, cortamos espacios en blanco para varillas guía verticales.

A partir de una varilla más gruesa preparamos dos piezas de la longitud requerida y perforamos en ellas agujeros longitudinales para adaptarnos al tamaño de las varillas.

Comprobamos la posición vertical de las varillas con una escuadra, les ponemos muelles y guías e imitamos su funcionamiento.

Marcamos la lámina de plexiglás y recortamos dos placas idénticas con una sierra circular para madera.

Les quitamos la película protectora, los limpiamos con un trapo, aplicamos una gota de pegamento en una de las placas en las esquinas y presionamos la otra encima. En la placa doble perforamos cuatro agujeros en las esquinas, formamos casquillos para las cabezas de los tornillos, que atornillamos al ras para asegurar la conexión de las placas.

Según las marcas en las placas de plexiglás, perforamos agujeros para las varillas en dos pasadas.

Terminamos las varillas en un torno, perforamos agujeros para las roscas, que cortamos manualmente con un grifo.

Instalamos varillas en los casquillos de las placas y las aseguramos con una placa de metal en la parte superior.

De una tira gruesa de metal cortamos dos elementos idénticos con agujeros perforados y los doblamos en un tornillo de banco especial en un cierto ángulo.

Atornillamos las placas dobladas por ambos lados al cuerpo de la amoladora angular, utilizando los orificios estándar para el mango. Instalamos la amoladora con un mandril y un cortador sujeto en el centro de la suela. Colocamos el ajustador de altura debajo del otro extremo de la amoladora angular y colocamos la amoladora angular en posición horizontal. Soldamos los extremos doblados de las placas a los tubos deslizándolos a lo largo de las varillas en los lugares predefinidos.

En el centro de la placa-suela perforamos un agujero con un taladro anular, diseñado para el diámetro mayor del cortador utilizado.

Doblamos un soporte de una tira gruesa de metal y lo soldamos horizontalmente a los tubos deslizantes del frente.

Después de quitar las varillas de los tubos deslizantes, perforamos agujeros en los laterales, cortamos las roscas y atornillamos los tornillos con cabeza de mariposa.

Retiramos la suela y perforamos desde el extremo hasta los agujeros para las varillas en ángulo recto, cortamos las roscas y atornillamos los tornillos.

Devolvemos la suela hacia atrás y apretamos los tornillos, fijando las varillas en los agujeros. Al soporte transversal del centro soldamos un ojal, sobre el que fijamos una manija de tope, que consta de dos mitades.

Reemplazamos la barra temporal que sujeta las varillas por un soporte, pero antes de fortalecerla la levantamos a lo largo de las varillas y retiramos el accionamiento con tubos deslizantes y resortes para instalar casquillos de empuje. Volvemos a montar los componentes y piezas retiradas en orden inverso, finalmente apretamos el soporte y atornillamos el mango.

Una vez instalada la cortadora en posición de trabajo, la fijamos apretando los tornillos con cabeza de ala atornillados en los tubos deslizantes y comprobamos el funcionamiento de la cortadora en acción.

Ver el vídeo

Clases magistrales similares

Cómo convertir un taladro en un enrutador usando un equipo simple

Cómo instalar un portabrocas en una amoladora angular y por qué puede hacerlo

Potente cortadora de motor de lavadora.

Cómo quitar una polea prensada de un motor eléctrico e instalarla

Máquina autocentrante para taladro.

Cómo hacer una lijadora de banda sin soldar la base.

Particularmente interesante

Comentarios (2)