Cómo hacer una dobladora de tubos con el volante de un automóvil y un motor de arranque Bendix

No es muy fácil doblar tubos perfilados sin deformar la sección transversal. Para hacer esto, necesitará dobladores de tubos especiales, que son costosos y bastante voluminosos. Pero un dispositivo de este tipo se puede hacer con sus propias manos sin mucho costo, si lo intenta un poco.

Para montar una dobladora de tubos casera necesitaremos los siguientes materiales y productos:

En nuestro trabajo tendremos que utilizar: una amoladora, un taladro, un torno, una taladradora y fresadora, una amoladora, una soldadora, un tornillo de banco, un martillo, un punzón, etc.

Ponemos en orden el viejo volante.Con una amoladora, cortamos los extremos que sobresalen de los pernos, los sujetamos en el mandril del torno y los limpiamos con una muela abrasiva de depósitos y manchas de óxido.

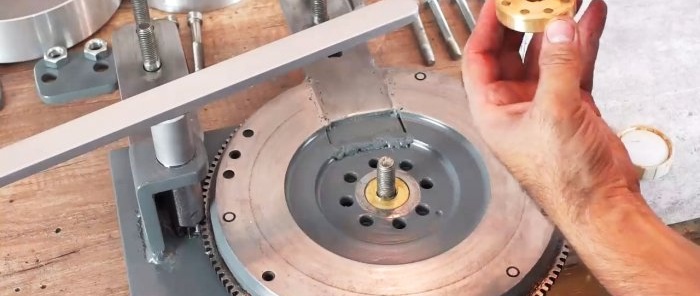

A partir de piezas redondas de latón fabricamos dos piezas de acoplamiento para el volante, que son necesarias para centrarlo y sujetarlo.

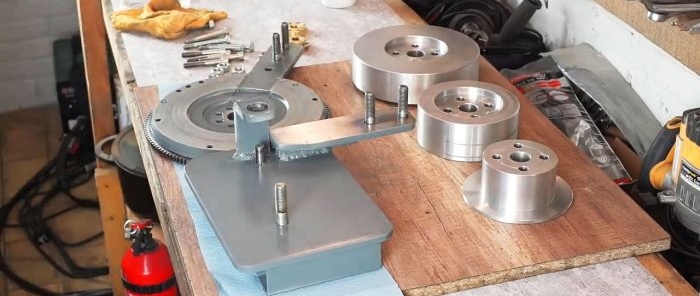

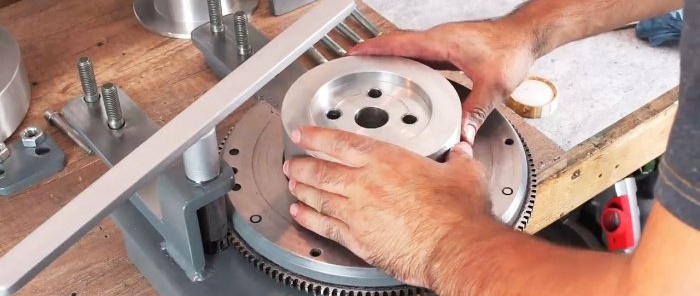

Rectificamos rodillos reemplazables de diferentes diámetros a partir de piezas en bruto de aluminio para obtener el radio de curvatura requerido de las piezas de trabajo. Tienen el mismo sistema de montaje de cuatro tornillos y tuercas soldados al volante.

Del motor de arranque inutilizable retiramos el conjunto del engranaje impulsor (Bendix) con el eje y retiramos todo menos el aro interior del embrague de rueda libre.

Hacemos una base a partir de chapa gruesa, cortando las esquinas con una amoladora y redondeándolas con una amoladora.

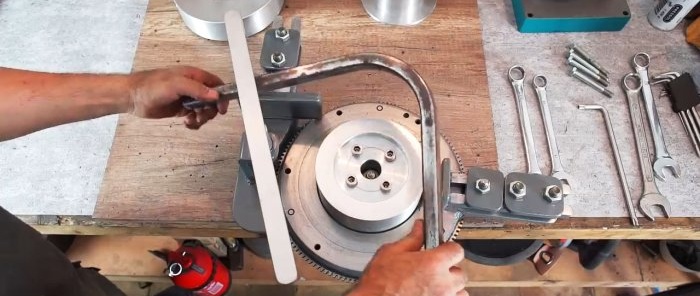

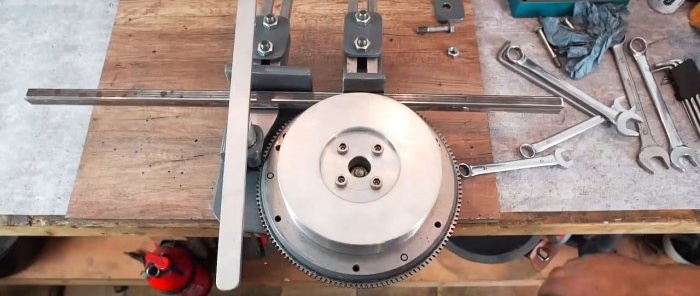

Le ponemos un volante con un casquillo de latón y lo engranamos con la corona Bendix. En esta posición, marque el punto de su rotación en la base y taladre los agujeros.

Insertamos un pasador en el orificio del volante desde abajo y lo soldamos a la base. Rectificamos la zona de soldadura al ras del plano.

Le ponemos un casquillo de latón al espárrago, le ponemos un volante y lo apretamos con una tuerca.

Pulimos un manguito de una barra de acero redonda y lo instalamos desde abajo en el orificio para el eje Bendix, del cual cortamos el engranaje impulsor helicoidal.

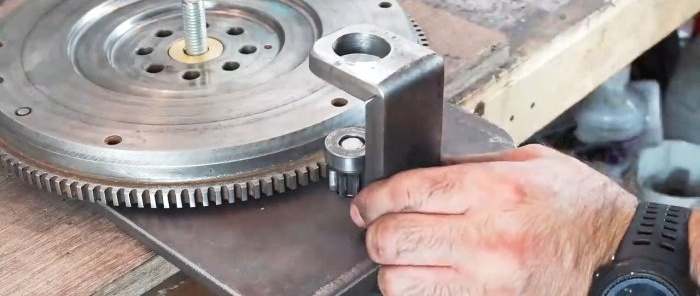

Soldamos el eje desde abajo al casquillo, que, a su vez, se suelda a la base. Instalamos el engranaje encima del eje.

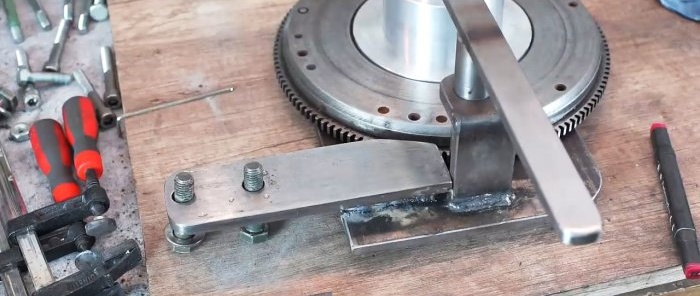

En una placa de metal grueso, perforamos un agujero en un extremo y desde abajo a través de la placa fresamos una ranura triangular y la doblamos a 90 grados.

Rectificamos una varilla del diámetro requerido a partir de una varilla redonda de acero, la fijamos en el mandril de un torno y conectamos el extremo de la varilla al engranaje mediante soldadura por fricción.

Instalamos la varilla con el engranaje en su lugar.Ponemos una pieza en forma de L con un agujero en la varilla y la soldamos a la base. Soldamos una placa de metal encima de la varilla. Lo usaremos para girar el engranaje impulsor.

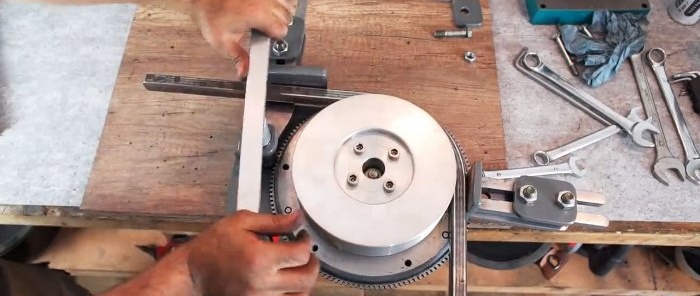

Fresamos una ranura radial en el volante, en la que colocamos una placa especialmente preparada con dos orificios en el extremo, ubicada longitudinalmente, y la soldamos.

Soldamos dos trozos de tubo cuadrado en la parte inferior de la base para darle estabilidad a todo el dispositivo. La siguiente operación es la fabricación de topes para las piezas y su instalación en sus respectivos lugares.

Desmontamos la dobladora de tubos, desengrasamos las piezas y componentes, cubrimos las superficies que no se pueden pintar con papel adhesivo y pintamos en aerosol.

Esperamos a que se seque la pintura, retiramos el papel protector y comenzamos el montaje final lubricando los casquillos de latón y el bendix con la corona del volante.

Comprobamos el funcionamiento de la dobladora de tubos, cambiamos los rodillos de repuesto para asegurar el radio de curvatura requerido y nos aseguramos de que el dispositivo funciona perfectamente.

Requerido

Para montar una dobladora de tubos casera necesitaremos los siguientes materiales y productos:

- chapa gruesa;

- piezas en bruto de aluminio de diversos diámetros;

- dos espacios en blanco redondos de latón;

- engranaje del motor de arranque (Bendix);

- volante dentado de un automóvil;

- pernos, arandelas y tuercas;

- barra de acero redonda;

- placas metálicas de diversos tamaños y formas;

- tubo metálico cuadrado;

- una lata de pintura en aerosol.

En nuestro trabajo tendremos que utilizar: una amoladora, un taladro, un torno, una taladradora y fresadora, una amoladora, una soldadora, un tornillo de banco, un martillo, un punzón, etc.

Proceso de fabricación de dobladoras de tubos.

Ponemos en orden el viejo volante.Con una amoladora, cortamos los extremos que sobresalen de los pernos, los sujetamos en el mandril del torno y los limpiamos con una muela abrasiva de depósitos y manchas de óxido.

A partir de piezas redondas de latón fabricamos dos piezas de acoplamiento para el volante, que son necesarias para centrarlo y sujetarlo.

Rectificamos rodillos reemplazables de diferentes diámetros a partir de piezas en bruto de aluminio para obtener el radio de curvatura requerido de las piezas de trabajo. Tienen el mismo sistema de montaje de cuatro tornillos y tuercas soldados al volante.

Del motor de arranque inutilizable retiramos el conjunto del engranaje impulsor (Bendix) con el eje y retiramos todo menos el aro interior del embrague de rueda libre.

Hacemos una base a partir de chapa gruesa, cortando las esquinas con una amoladora y redondeándolas con una amoladora.

Le ponemos un volante con un casquillo de latón y lo engranamos con la corona Bendix. En esta posición, marque el punto de su rotación en la base y taladre los agujeros.

Insertamos un pasador en el orificio del volante desde abajo y lo soldamos a la base. Rectificamos la zona de soldadura al ras del plano.

Le ponemos un casquillo de latón al espárrago, le ponemos un volante y lo apretamos con una tuerca.

Pulimos un manguito de una barra de acero redonda y lo instalamos desde abajo en el orificio para el eje Bendix, del cual cortamos el engranaje impulsor helicoidal.

Soldamos el eje desde abajo al casquillo, que, a su vez, se suelda a la base. Instalamos el engranaje encima del eje.

En una placa de metal grueso, perforamos un agujero en un extremo y desde abajo a través de la placa fresamos una ranura triangular y la doblamos a 90 grados.

Rectificamos una varilla del diámetro requerido a partir de una varilla redonda de acero, la fijamos en el mandril de un torno y conectamos el extremo de la varilla al engranaje mediante soldadura por fricción.

Instalamos la varilla con el engranaje en su lugar.Ponemos una pieza en forma de L con un agujero en la varilla y la soldamos a la base. Soldamos una placa de metal encima de la varilla. Lo usaremos para girar el engranaje impulsor.

Fresamos una ranura radial en el volante, en la que colocamos una placa especialmente preparada con dos orificios en el extremo, ubicada longitudinalmente, y la soldamos.

Soldamos dos trozos de tubo cuadrado en la parte inferior de la base para darle estabilidad a todo el dispositivo. La siguiente operación es la fabricación de topes para las piezas y su instalación en sus respectivos lugares.

Desmontamos la dobladora de tubos, desengrasamos las piezas y componentes, cubrimos las superficies que no se pueden pintar con papel adhesivo y pintamos en aerosol.

Esperamos a que se seque la pintura, retiramos el papel protector y comenzamos el montaje final lubricando los casquillos de latón y el bendix con la corona del volante.

Comprobamos el funcionamiento de la dobladora de tubos, cambiamos los rodillos de repuesto para asegurar el radio de curvatura requerido y nos aseguramos de que el dispositivo funciona perfectamente.

Ver el vídeo

Clases magistrales similares

Cómo hacer un dispositivo para quitar la nieve del tejado.

Mini paso elevado de bricolaje para automóviles.

Taladro motorizado de una recortadora con sus propias manos.

Otro útil dispositivo de bisagra para puerta de bricolaje

Partidor de madera de un viejo volante y motor de lavadora

Cómo aumentar la funcionalidad de una amoladora angular con equipo extraíble

Particularmente interesante

Comentarios (2)