Tornillo de banco casero de liberación rápida

Es inconveniente realizar el mismo tipo de trabajo procesando muchas piezas idénticas en un tornillo de banco. Sus tornillos tardan mucho en apretarse y desenroscarse, lo que supone una pérdida de tiempo. Para sujetar y retirar piezas de trabajo más rápido, puede utilizar un tornillo de banco de sujeción rápida tipo palanca hecho en casa. Se ajustan con un tornillo al espesor deseado de las piezas y luego se presionan con una varilla. Al mover la palanca del tornillo de banco, puede soltar una pieza de trabajo en un par de segundos y sujetar otra en su lugar.

Se cortan 2 espacios en blanco en forma de L de una tira o chapa de acero con un ángulo de 110-120 grados, y la longitud de los lados a lo largo de la esquina interior es de 4-5 cm, luego se redondean con papel de lija y se limpian por completo.

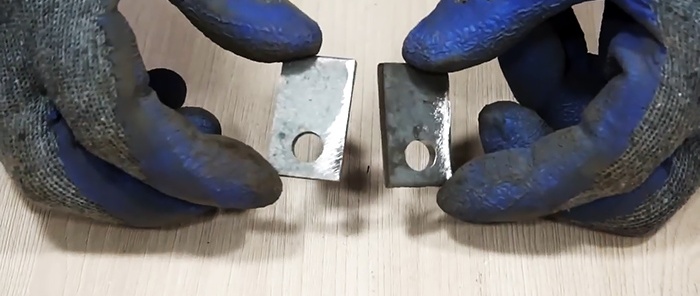

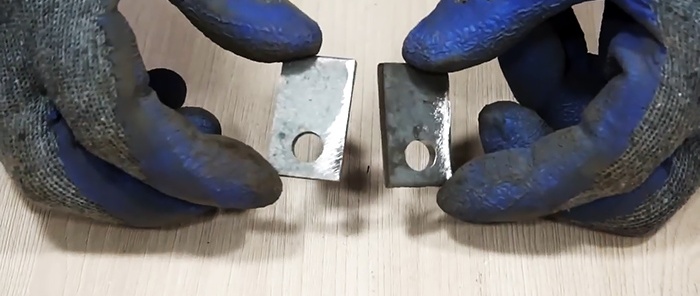

Los espacios en blanco se doblan por la mitad y se perforan juntos. Se hace un agujero en el centro y el segundo en el borde. Perforar juntos los hace exactamente iguales.

En la madera en rollo de acero, las pendientes se eliminan del borde. Se hace un agujero en la ranura con el mismo taladro que en las piezas de trabajo en forma de L.

Necesitará un trozo de madera en rollo de 5-7 cm, que se introduce parcialmente en un tubo de 15 cm de largo y se escalda con él.

Luego, los cuadrados previamente hechos se atornillan a la madera en rollo a través del orificio exterior con un perno.

De una chapa de acero más gruesa se corta una tira corta de 5-7 cm de largo y 2-3 cm de ancho, se redondea y se perfora en los bordes a lo largo del agujero.

La pieza resultante se inserta entre los cuadrados y se conecta a ellos con un perno y una tuerca.

De una tira o chapa de acero se cortan 2 ojos, de 2-3 cm de ancho y 3-4 cm de largo, uno de sus bordes está redondeado y se perfora un agujero cerca.

A continuación se atornillan las orejetas a la placa anterior. Sus bordes planos deben colocarse sobre una tira de 5x20 cm y soldarse.

Se suelda una palanca larga al borde libre de las esquinas. Luego, la madera en rollo con un tubo en el segundo borde de los espacios en blanco en forma de L se inserta en un trozo corto de tubo de mayor diámetro. La tubería en sí está soldada a la base de las orejetas a través de un espaciador. Si todo se hace correctamente, cuando la palanca se mueve, la varilla del mecanismo se extiende y se retrae.

A continuación, tome un canal de acero con una longitud de 30-50 cm (dependiendo del tamaño deseado del tornillo de banco).

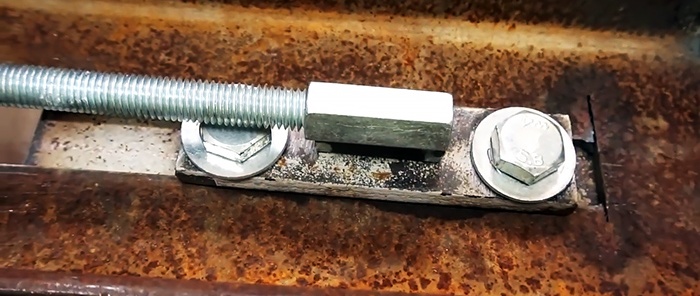

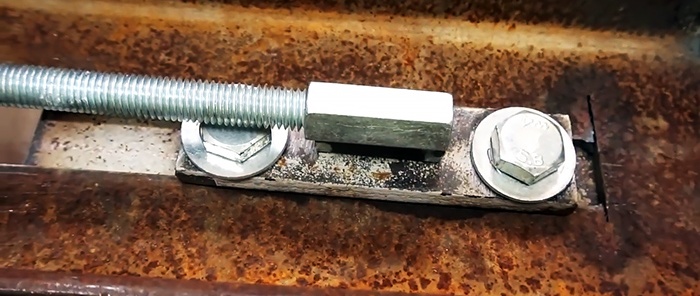

Se realiza un corte longitudinal en su centro a lo ancho de la tuerca M10. Luego, se sueldan tuercas en la parte posterior de la suela del mecanismo con la palanca. Gracias a esto, puede deslizarse a lo largo del corte del canal, como si fuera una guía.

El siguiente paso es colocar el mecanismo de palanca. Para ello, se corta una tira y en ella se hacen agujeros de mayor diámetro que las tuercas M10.

Se instala en la parte posterior del canal sobre las tuercas de la suela de las palancas, luego se colocan arandelas en la parte superior y se atornillan pernos cortos.

Como resultado, el bloque de palanca se desliza a lo largo de la guía, pero no se cae.

Se sueldan placas de acero con una sección transversal de 10 mm a la varilla y al borde de ataque del canal. Estas son las mordazas de un tornillo de banco, por lo que es aconsejable hacerles muescas antes de soldar.

Para mover el carro con un mecanismo de palanca, se suelda una tuerca larga a la placa de fijación en la parte posterior del canal. Al final del canal se suelda una tira con un agujero en el centro.

Luego se atornilla un pasador a través de la placa al final del canal en la tuerca larga del carro. Es importante fijarlo en una posición. Para ello se instalan 2 tuercas antes y después de la placa de soporte del canal. En este caso, girando el pasador por el mango, se puede mover el carro con la palanca.

Materiales:

- listones o chapa de acero 3 mm, 5 mm, 10 mm

- tubos de acero d18-25 mm, 25-30 mm

- madera en rollo para el diámetro interior de una tubería más pequeña;

- canal masivo;

- pasador M10;

- pernos, tuercas, arandelas M10.

haciendo un vicio

Se cortan 2 espacios en blanco en forma de L de una tira o chapa de acero con un ángulo de 110-120 grados, y la longitud de los lados a lo largo de la esquina interior es de 4-5 cm, luego se redondean con papel de lija y se limpian por completo.

Los espacios en blanco se doblan por la mitad y se perforan juntos. Se hace un agujero en el centro y el segundo en el borde. Perforar juntos los hace exactamente iguales.

En la madera en rollo de acero, las pendientes se eliminan del borde. Se hace un agujero en la ranura con el mismo taladro que en las piezas de trabajo en forma de L.

Necesitará un trozo de madera en rollo de 5-7 cm, que se introduce parcialmente en un tubo de 15 cm de largo y se escalda con él.

Luego, los cuadrados previamente hechos se atornillan a la madera en rollo a través del orificio exterior con un perno.

De una chapa de acero más gruesa se corta una tira corta de 5-7 cm de largo y 2-3 cm de ancho, se redondea y se perfora en los bordes a lo largo del agujero.

La pieza resultante se inserta entre los cuadrados y se conecta a ellos con un perno y una tuerca.

De una tira o chapa de acero se cortan 2 ojos, de 2-3 cm de ancho y 3-4 cm de largo, uno de sus bordes está redondeado y se perfora un agujero cerca.

A continuación se atornillan las orejetas a la placa anterior. Sus bordes planos deben colocarse sobre una tira de 5x20 cm y soldarse.

Se suelda una palanca larga al borde libre de las esquinas. Luego, la madera en rollo con un tubo en el segundo borde de los espacios en blanco en forma de L se inserta en un trozo corto de tubo de mayor diámetro. La tubería en sí está soldada a la base de las orejetas a través de un espaciador. Si todo se hace correctamente, cuando la palanca se mueve, la varilla del mecanismo se extiende y se retrae.

A continuación, tome un canal de acero con una longitud de 30-50 cm (dependiendo del tamaño deseado del tornillo de banco).

Se realiza un corte longitudinal en su centro a lo ancho de la tuerca M10. Luego, se sueldan tuercas en la parte posterior de la suela del mecanismo con la palanca. Gracias a esto, puede deslizarse a lo largo del corte del canal, como si fuera una guía.

El siguiente paso es colocar el mecanismo de palanca. Para ello, se corta una tira y en ella se hacen agujeros de mayor diámetro que las tuercas M10.

Se instala en la parte posterior del canal sobre las tuercas de la suela de las palancas, luego se colocan arandelas en la parte superior y se atornillan pernos cortos.

Como resultado, el bloque de palanca se desliza a lo largo de la guía, pero no se cae.

Se sueldan placas de acero con una sección transversal de 10 mm a la varilla y al borde de ataque del canal. Estas son las mordazas de un tornillo de banco, por lo que es aconsejable hacerles muescas antes de soldar.

Para mover el carro con un mecanismo de palanca, se suelda una tuerca larga a la placa de fijación en la parte posterior del canal. Al final del canal se suelda una tira con un agujero en el centro.

Luego se atornilla un pasador a través de la placa al final del canal en la tuerca larga del carro. Es importante fijarlo en una posición. Para ello se instalan 2 tuercas antes y después de la placa de soporte del canal. En este caso, girando el pasador por el mango, se puede mover el carro con la palanca.

Ver el vídeo

Clases magistrales similares

Cómo hacer cubiertas de tornillo de banco suaves y removibles

Vicepresidente excéntrico de liberación rápida

Máquina para cortar metal con una picadora de carne eléctrica.

Abrazadera de liberación rápida casera

5 ideas útiles para un soldador

Cómo hacer un tornillo de banco confiable con restos de metal

Particularmente interesante

Comentarios (0)