Cómo hacer un cortador de hojas de disco.

Con este dispositivo es fácil y sencillo cortar chapa no sólo a lo largo de líneas rectas sino también curvas, e incluso cortar círculos, óvalos y otras formas complejas. Se puede fabricar sin grandes gastos, utilizando herramientas sencillas y con habilidades medias para trabajar el metal.

Necesitaremos los siguientes materiales y productos:

En este trabajo necesitarás: brújula de marcado, cortador de plasma, taladradora y torno, amoladora, soldadora, grifo con manivela, taladro, sierra para metales, lima triangular, pistola rociadora, etc.

Comenzamos el trabajo con la fabricación de discos de corte. Para hacer esto, dibujamos dos círculos iguales en una tira de acero para herramientas usando un compás y, sosteniendo la tira en un tornillo de banco, cortamos espacios en blanco redondos con un cortador de plasma.

Hacemos unos agujeros en el centro por los que introducimos el perno y, mediante una arandela de presión y una tuerca, lo comprimimos firmemente.

A continuación, rectificamos ambos espacios en blanco y los recortamos en un torno a las dimensiones requeridas.

Después del torneado de los diámetros exteriores en un cono, las piezas adquieren las propiedades de los discos de cuchilla en términos de geometría, así como después del endurecimiento y la resistencia.

Con la ayuda de un cortador de plasma, cortamos dos espacios en blanco de diferentes formas de una hoja de acero, que, después del procesamiento, se convertirán en soportes para los discos de corte y la base del circuito de potencia del cortador de hojas.

A continuación, utilizamos una amoladora para procesar estos espacios en blanco y una pequeña placa rectangular en todos los lados, haciendo selecciones y cortando los bordes para soldar. Colocamos la placa con borde biselado contra el hueco de la pieza de trabajo con el lado redondeado y, alineándola verticalmente, la soldamos.

Aplicamos un saliente rectangular de la segunda pieza de trabajo en la parte superior de esta placa y, después de comprobar el ángulo recto, la soldamos por ambos lados. Limpiamos las costuras de soldadura con una amoladora y eliminamos defectos.

Colocamos los discos de cuchillas en los sitios de instalación con la superposición necesaria de los bordes cortantes y marcamos los centros de los orificios para sujetar los discos, realizados en una máquina perforadora.

En el orificio para fijar el disco accionado, corte un hilo con un grifo. Enroscamos el perno con el cuchillo y lo aseguramos por el reverso con una tuerca.

Insertamos el eje del disco impulsor en forma de perno sin cabeza en el orificio del centro y lo soldamos en la parte posterior. Pasamos la varilla del perno por el soporte y en el reverso apretamos la tuerca con agujeros en los bordes opuestos, sobre la que atornillamos la segunda.

Usando el orificio de la primera tuerca, taladre un orificio para el pasador en el eje del perno. Retire la segunda tuerca y corte el extremo del perno con una sierra para metal al ras con el resto del hardware.

Sujetamos el disco impulsor en un tornillo de banco y utilizamos una lima triangular en el filo a lo largo de toda la circunferencia para cortar ranuras transversales con las que se cortará y moverá la hoja.

Instalamos el disco impulsor en su lugar, atornillamos la tuerca al perno, alineando los orificios por donde insertamos el pasador y lo martillamos al ras de la superficie de la tuerca.

Soldamos una extensión al mango de la llave con un cuadrado, una varilla rígida para aumentar el apalancamiento. Limpiamos la zona de soldadura con una amoladora para eliminar cordones y rebabas.

En la tuerca del disco de accionamiento ponemos una cabeza hexagonal, que giramos con una llave con un cuadrado exterior, introduciéndola en el agujero cuadrado de la cabeza.

Cortamos la base para el cortador de láminas de chapa y perforamos dos agujeros en el centro más cerca de los bordes. Colocamos la unidad de potencia del dispositivo a través de la base y, alineando la vertical, la soldamos.

Pintamos las partes básicas de la cortadora de láminas de un color, y las partes móviles de otro. Deja secar la pintura y vuelve a armarlos. La base del dispositivo está atornillada a una masa fuerte y estable.

La sierra de chapa corta chapas negras, galvanizadas y de acero inoxidable en trayectorias rectas y curvas e incluso corta círculos, óvalos y otras formas complejas. Para ello, llevamos el material a las cuchillas del disco y giramos el disco impulsor.

Necesitará

Necesitaremos los siguientes materiales y productos:

- tiras de acero para herramientas;

- hoja de acero;

- tornillos y nueses;

- alfiler;

- llave cuadrada;

- fleje de acero;

- cabeza hexagonal;

- pintar en dos colores.

En este trabajo necesitarás: brújula de marcado, cortador de plasma, taladradora y torno, amoladora, soldadora, grifo con manivela, taladro, sierra para metales, lima triangular, pistola rociadora, etc.

Proceso de fabricación de cortadoras de láminas.

Comenzamos el trabajo con la fabricación de discos de corte. Para hacer esto, dibujamos dos círculos iguales en una tira de acero para herramientas usando un compás y, sosteniendo la tira en un tornillo de banco, cortamos espacios en blanco redondos con un cortador de plasma.

Hacemos unos agujeros en el centro por los que introducimos el perno y, mediante una arandela de presión y una tuerca, lo comprimimos firmemente.

A continuación, rectificamos ambos espacios en blanco y los recortamos en un torno a las dimensiones requeridas.

Después del torneado de los diámetros exteriores en un cono, las piezas adquieren las propiedades de los discos de cuchilla en términos de geometría, así como después del endurecimiento y la resistencia.

Con la ayuda de un cortador de plasma, cortamos dos espacios en blanco de diferentes formas de una hoja de acero, que, después del procesamiento, se convertirán en soportes para los discos de corte y la base del circuito de potencia del cortador de hojas.

A continuación, utilizamos una amoladora para procesar estos espacios en blanco y una pequeña placa rectangular en todos los lados, haciendo selecciones y cortando los bordes para soldar. Colocamos la placa con borde biselado contra el hueco de la pieza de trabajo con el lado redondeado y, alineándola verticalmente, la soldamos.

Aplicamos un saliente rectangular de la segunda pieza de trabajo en la parte superior de esta placa y, después de comprobar el ángulo recto, la soldamos por ambos lados. Limpiamos las costuras de soldadura con una amoladora y eliminamos defectos.

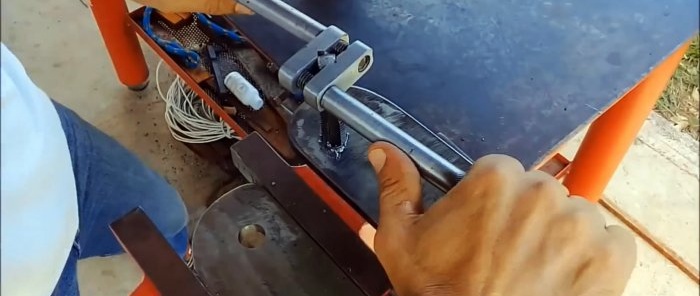

Colocamos los discos de cuchillas en los sitios de instalación con la superposición necesaria de los bordes cortantes y marcamos los centros de los orificios para sujetar los discos, realizados en una máquina perforadora.

En el orificio para fijar el disco accionado, corte un hilo con un grifo. Enroscamos el perno con el cuchillo y lo aseguramos por el reverso con una tuerca.

Insertamos el eje del disco impulsor en forma de perno sin cabeza en el orificio del centro y lo soldamos en la parte posterior. Pasamos la varilla del perno por el soporte y en el reverso apretamos la tuerca con agujeros en los bordes opuestos, sobre la que atornillamos la segunda.

Usando el orificio de la primera tuerca, taladre un orificio para el pasador en el eje del perno. Retire la segunda tuerca y corte el extremo del perno con una sierra para metal al ras con el resto del hardware.

Sujetamos el disco impulsor en un tornillo de banco y utilizamos una lima triangular en el filo a lo largo de toda la circunferencia para cortar ranuras transversales con las que se cortará y moverá la hoja.

Instalamos el disco impulsor en su lugar, atornillamos la tuerca al perno, alineando los orificios por donde insertamos el pasador y lo martillamos al ras de la superficie de la tuerca.

Soldamos una extensión al mango de la llave con un cuadrado, una varilla rígida para aumentar el apalancamiento. Limpiamos la zona de soldadura con una amoladora para eliminar cordones y rebabas.

En la tuerca del disco de accionamiento ponemos una cabeza hexagonal, que giramos con una llave con un cuadrado exterior, introduciéndola en el agujero cuadrado de la cabeza.

Cortamos la base para el cortador de láminas de chapa y perforamos dos agujeros en el centro más cerca de los bordes. Colocamos la unidad de potencia del dispositivo a través de la base y, alineando la vertical, la soldamos.

Pintamos las partes básicas de la cortadora de láminas de un color, y las partes móviles de otro. Deja secar la pintura y vuelve a armarlos. La base del dispositivo está atornillada a una masa fuerte y estable.

La sierra de chapa corta chapas negras, galvanizadas y de acero inoxidable en trayectorias rectas y curvas e incluso corta círculos, óvalos y otras formas complejas. Para ello, llevamos el material a las cuchillas del disco y giramos el disco impulsor.

Ver el vídeo

Clases magistrales similares

Cómo convertir un taladro en un enrutador usando un equipo simple

Cómo hacer un potente cuchillo de palanca para metal.

Cómo hacer un dispositivo para quitar la nieve del tejado.

Cómo hacer un tornillo de banco potente con un martinete de diamante

Soporte para CD de bricolaje

Cómo hacer tijeras para metal de mesa a partir de una lima

Particularmente interesante

Comentarios (0)