Cómo fabricar de forma económica una extrusora de varillas para una impresora 3D utilizando los componentes disponibles

Con el uso activo de la impresión 3D, se gastan enormes sumas de dinero en la compra de consumibles. En este sentido, tiene sentido hacerlos usted mismo a partir de plástico ABS triturado y botellas de PET. Para hacer esto, necesita fabricar un equipo especial, el más complejo de los cuales es una extrusora.

Se utilizará un taladro para madera en espiral como tornillo extrusor. Para ello se selecciona una tubería de agua. En él es necesario pulir la costura de soldadura interna con una lima.Se hace un corte longitudinal desde el borde de la tubería hasta una profundidad de 60-80 mm y se corta parte de la tubería a lo largo de ella. En la ranura resultante se sueldan carrilleras de chapa de acero a izquierda y derecha. Sobre ellos se instalará una tolva de carga de plástico triturado. Se puede imprimir en una impresora 3D.

Como base de la extrusora se puede utilizar una placa de acero o un tubo perfilado macizo.

Se atornilla un soporte a la base para asegurar el extrusor. Está fabricado a partir de un tubo perfilado con orejetas. La carcasa del extrusor se suelda al soporte y luego se inserta un tornillo en él.

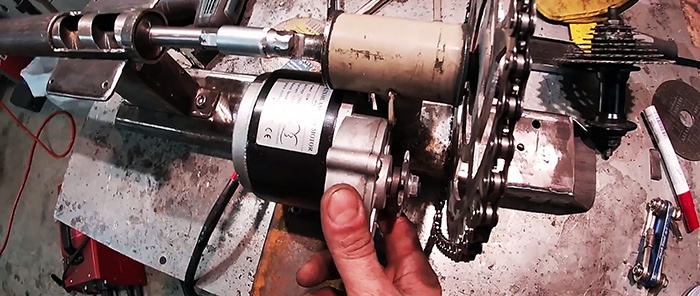

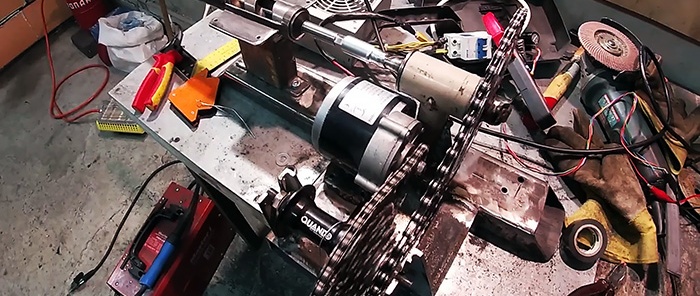

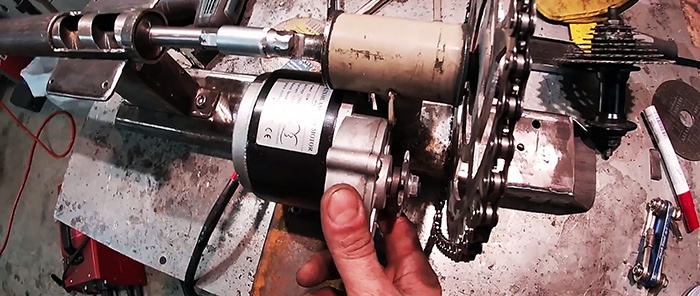

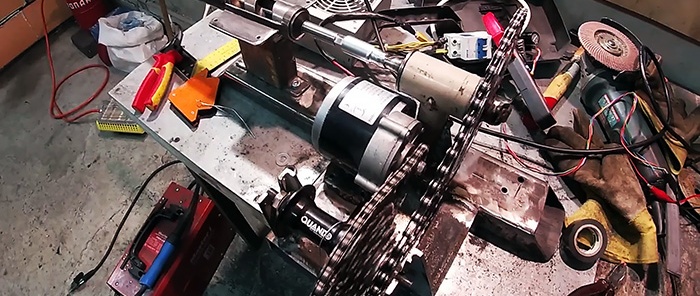

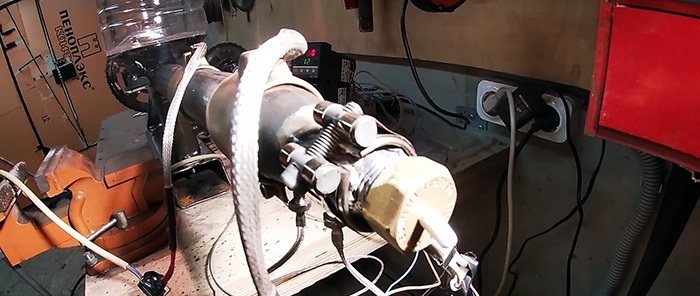

A continuación, debe conectar la barrena al motor a través de una caja de cambios reductora.

Para ello se conecta a él un carrito de bicicleta a través del cabezal hueca. La cabeza se suelda al carro y luego se coloca en el vástago de la barrena. Después de eso, el carro se alinea coaxialmente con la extrusora y su soporte se suelda a la suela.

Luego se instala la rueda dentada de la bicicleta motriz en el eje del carro. A continuación, debe conectar la rueda dentada motriz a la rueda dentada pequeña del casete del cubo a través de una cadena de rodillos. Después de esto, la misma cadena conecta la rueda dentada grande del casete con la rueda dentada de la caja de cambios del motor eléctrico. Para ello, se suelda otro tubo perfilado al lateral del marco para alojar el casquillo y el motor. En este caso, la rueda dentada motriz tiene 46 dientes, la pequeña tiene 11, la mediana tiene 30 y la caja de cambios del motor tiene 9. Por lo tanto, la relación de transmisión del motor al taladro será de 1:140. Para mayor confiabilidad, todos los bastidores deben reforzarse con refuerzos de soldadura.

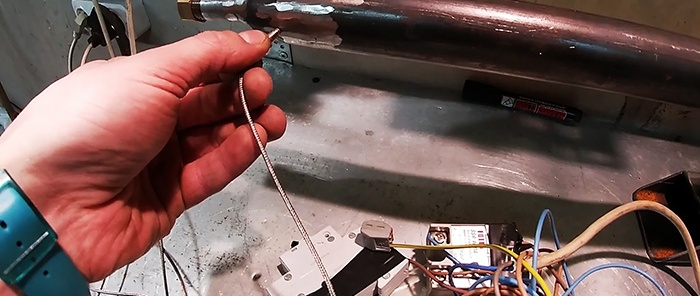

Se sueldan un adaptador y un trozo de tubo de 1/2 pulgada a la salida de la carcasa del extrusor. Debe haber una rosca en el borde del tubo para instalar la boquilla. Utiliza un tapón de plomería con un orificio de 4 mm perforado en el centro.

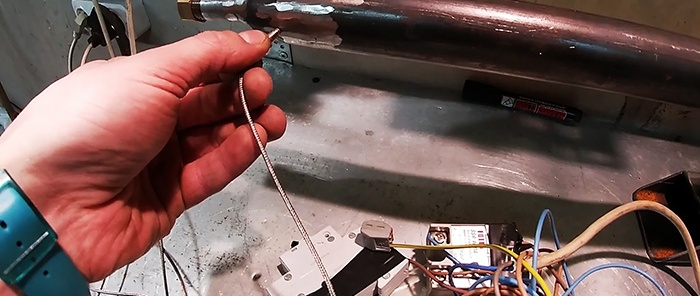

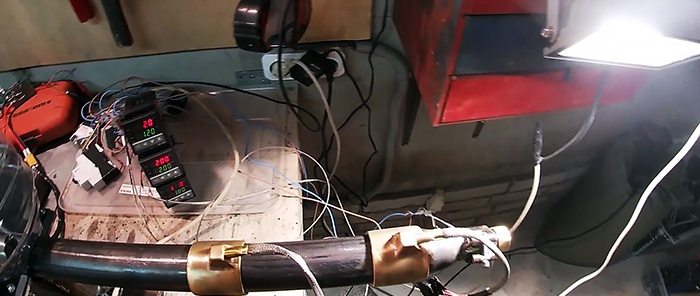

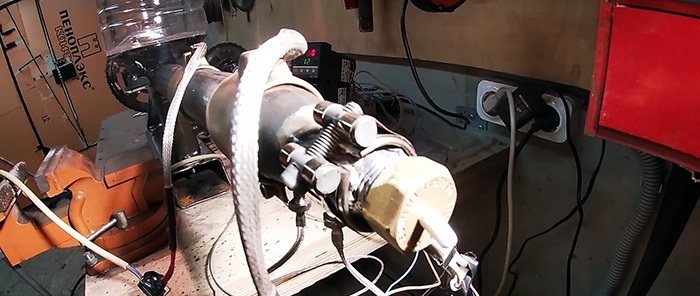

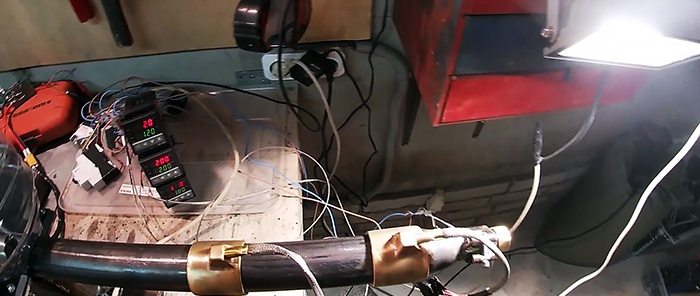

A continuación, debe instalar calentadores de anillo en la parte superior de la carcasa del extrusor. Si su diámetro no coincide, entonces se puede aumentar la carcasa envolviéndola con una tira de acero. Los calentadores se instalan en la punta del extrusor, en el centro y al comienzo de la carcasa. Cada uno de ellos está conectado a través de un controlador PID independiente. Sus sensores térmicos están atornillados a la carcasa. Para hacer esto, necesitará soldarle tuercas. Es posible que después de la prueba sea necesario agregar la cantidad de calentadores.

A continuación, debe encender la calefacción y ajustar la temperatura de los calentadores. Para empezar, cuando se utilizan chips de plástico ABS, el primero se fija a 120°C, el segundo a 200°C y el tercero a 180°C. Después del calentamiento, comienza la rotación del tornillo. Debe configurarlo a aproximadamente 5 rpm.

Después de fabricar la extrusora, necesitarás ensamblar muchos más dispositivos para organizar la producción de la varilla, pero se hacen mucho más fáciles. Como mínimo, también necesitará un baño para enfriar la varilla, un rodillo receptor y un vibrador para la tolva para un suministro ininterrumpido de virutas de plástico al sinfín.

Mira el vídeo para conocer todos los detalles:

Materiales:

- broca helicoidal para madera de 36 mm;

- tubo de acero con un diámetro interior de 37 mm;

- adaptador para tubería con un diámetro de 1/2 pulgada;

- tubo de 1/2 pulgada;

- tapón de plomería de 1/2";

- Chapa de acero;

- transporte de bicicletas en la vivienda;

- rueda dentada para bicicletas;

- buje trasero de bicicleta con casete;

- cadena de rodillos;

- motor eléctrico;

- tubos perfilados;

- calentadores de anillo 320 W – 2-3 piezas;

- calentador anular de 70 W;

- Controladores PID para cada calentador;

- Regulador PWM.

Proceso de fabricación de extrusoras.

Se utilizará un taladro para madera en espiral como tornillo extrusor. Para ello se selecciona una tubería de agua. En él es necesario pulir la costura de soldadura interna con una lima.Se hace un corte longitudinal desde el borde de la tubería hasta una profundidad de 60-80 mm y se corta parte de la tubería a lo largo de ella. En la ranura resultante se sueldan carrilleras de chapa de acero a izquierda y derecha. Sobre ellos se instalará una tolva de carga de plástico triturado. Se puede imprimir en una impresora 3D.

Como base de la extrusora se puede utilizar una placa de acero o un tubo perfilado macizo.

Se atornilla un soporte a la base para asegurar el extrusor. Está fabricado a partir de un tubo perfilado con orejetas. La carcasa del extrusor se suelda al soporte y luego se inserta un tornillo en él.

A continuación, debe conectar la barrena al motor a través de una caja de cambios reductora.

Para ello se conecta a él un carrito de bicicleta a través del cabezal hueca. La cabeza se suelda al carro y luego se coloca en el vástago de la barrena. Después de eso, el carro se alinea coaxialmente con la extrusora y su soporte se suelda a la suela.

Luego se instala la rueda dentada de la bicicleta motriz en el eje del carro. A continuación, debe conectar la rueda dentada motriz a la rueda dentada pequeña del casete del cubo a través de una cadena de rodillos. Después de esto, la misma cadena conecta la rueda dentada grande del casete con la rueda dentada de la caja de cambios del motor eléctrico. Para ello, se suelda otro tubo perfilado al lateral del marco para alojar el casquillo y el motor. En este caso, la rueda dentada motriz tiene 46 dientes, la pequeña tiene 11, la mediana tiene 30 y la caja de cambios del motor tiene 9. Por lo tanto, la relación de transmisión del motor al taladro será de 1:140. Para mayor confiabilidad, todos los bastidores deben reforzarse con refuerzos de soldadura.

Se sueldan un adaptador y un trozo de tubo de 1/2 pulgada a la salida de la carcasa del extrusor. Debe haber una rosca en el borde del tubo para instalar la boquilla. Utiliza un tapón de plomería con un orificio de 4 mm perforado en el centro.

A continuación, debe instalar calentadores de anillo en la parte superior de la carcasa del extrusor. Si su diámetro no coincide, entonces se puede aumentar la carcasa envolviéndola con una tira de acero. Los calentadores se instalan en la punta del extrusor, en el centro y al comienzo de la carcasa. Cada uno de ellos está conectado a través de un controlador PID independiente. Sus sensores térmicos están atornillados a la carcasa. Para hacer esto, necesitará soldarle tuercas. Es posible que después de la prueba sea necesario agregar la cantidad de calentadores.

A continuación, debe encender la calefacción y ajustar la temperatura de los calentadores. Para empezar, cuando se utilizan chips de plástico ABS, el primero se fija a 120°C, el segundo a 200°C y el tercero a 180°C. Después del calentamiento, comienza la rotación del tornillo. Debe configurarlo a aproximadamente 5 rpm.

Después de fabricar la extrusora, necesitarás ensamblar muchos más dispositivos para organizar la producción de la varilla, pero se hacen mucho más fáciles. Como mínimo, también necesitará un baño para enfriar la varilla, un rodillo receptor y un vibrador para la tolva para un suministro ininterrumpido de virutas de plástico al sinfín.

Ver el vídeo

Mira el vídeo para conocer todos los detalles:

Clases magistrales similares

Cómo hacer una extrusora para derretir plástico con una pistola para

escritorio de computadora sencillo

Taladro de tubería de bricolaje

Cómo hacer un taladro a partir de un cojinete para perforar acero endurecido.

Motor eléctrico para barco de 12 V con tus propias manos.

Cómo hacer un chorro de arena con un pequeño cilindro de gas.

Particularmente interesante

Comentarios (0)