Comment fabriquer un aiguiseur complexe pour un affûtage simple des couteaux

Comme tous les outils, les couteaux nécessitent des soins appropriés, notamment un affûtage de haute qualité, dans lequel il est très important de maintenir un angle d'affûtage constant sur toute la longueur de la lame.

Bien entendu, cela n’est pas difficile à réaliser pour un affûteur expérimenté, même lorsqu’il travaille manuellement. Pour tous les autres, il sera assez difficile de maintenir l’angle d’affûtage requis. Le problème des couteaux émoussés restera-t-il pour eux insoluble ?

Il existe trois façons de sortir de cette situation difficile : apprendre à affûter les couteaux, mais cela demandera beaucoup de temps, de patience et d'efforts ; se tourner à chaque fois vers un professionnel pour obtenir de l'aide et payer son service coûteux ; fabriquez votre propre aiguiseur de couteaux et ne vous inquiétez pas de l’angle d’affûtage.

Ci-dessous, nous examinerons un procédé de fabrication d'un dispositif d'affûtage de couteaux basé sur un affûteur électrique à deux meules abrasives.

Pour que le travail ne demande pas beaucoup d'efforts et de temps, il est bon d'avoir en stock : une machine à souder, des machines (perçage, fraisage et tournage), une scie pendulaire, une perceuse, une meuleuse, des clés, des outils de marquage, etc.

En plus de l'affûteuse électrique déjà évoquée, vous devez vous approvisionner en matériaux et composants :

Les travaux comprendront deux étapes relativement indépendantes : l'aménagement d'un affûteur électrique et la fabrication d'un porte-couteau offrant l'angle d'affûtage requis.

L'une des conditions nécessaires pour un affûtage de haute qualité des couteaux est la stabilité de l'outil d'affûtage. Par conséquent, comme base pour un taille-crayon électrique, nous utilisons une tôle de taille et d'épaisseur appropriées.

À l'aide d'un ruban à mesurer, d'un noyau et d'un marteau, nous marquons les centres de quatre trous, en répétant les trous sur la plaque de l'affûteur électrique. Nous perçons des trous selon les marquages sur une perceuse et, à l'aide de boulons et d'écrous, fixons l'affûteuse électrique à une base métallique.

À l'aide d'une scie pendulaire, nous avons coupé deux morceaux de tuyaux carrés d'une longueur pré-calculée, et l'un doit s'insérer librement, mais sans grand espace, dans l'autre.

Dans un tuyau de section plus petite, nous fraisons un trou traversant à une extrémité, dont le diamètre doit être légèrement supérieur au diamètre de la tige métallique. Dans le deuxième tuyau, nous marquons et perçons également un trou à une extrémité pour le boulon de verrouillage.

Nous soudons un tuyau de plus grande section au centre à la base, en face de l'affûteur fixe, dans une position telle que le boulon de fixation regarde vers l'extérieur et se trouve sur le dessus.Pour éviter que les gouttes de métal en fusion, les étincelles et le tartre provenant du soudage n'endommagent le moteur électrique, nous le recouvrons d'une couverture de soudage.

Nous insérons la tige dans le trou percé du tuyau de section plus petite strictement au milieu et la soudons dans cette position au tuyau, après avoir préalablement vérifié la circularité de ces pièces d'accouplement avec un triangle rectangle.

Si cela n'a pas été fait au préalable, retirez l'affûteur électrique de la base et inspectez le boîtier électrique, après quoi nous réinstallons l'affûteur en place et vérifions son fonctionnement.

Nous insérons le tuyau avec la tige dans le tuyau soudé à la base et à l'aide du boulon, vous pouvez régler la hauteur requise pour affûter un couteau particulier. Ce fut la dernière étape de la mise en place de l'affûteur électrique. Commençons la deuxième phase des travaux.

Pour un affûteur électrique, changez le sens de rotation.

Comme déjà indiqué, la qualité de l'affûtage des couteaux dépend avant tout de la garantie d'un angle d'affûtage constant. Le support que nous allons réaliser est conçu spécialement pour cela.

Nous marquons le flan métallique en fonction des dimensions prévues des trois éléments, ce qui assurera la capture et le maintien fiable de la lame du couteau à un angle donné par rapport à la surface du cercle lors de l'affûtage.

Nous les coupons avec une scie pendulaire avec ajout de lubrifiant pour améliorer la qualité de la coupe et la sécurité de la lame de scie.

Nous serrant les trois éléments dans un « paquet » dans l'étau d'une fraiseuse et traitons les surfaces à la taille requise et, à chaque changement de position, éliminons les bavures avec une lime à main.

Sur deux flans, nous formons des mâchoires pour saisir et maintenir la lame du couteau. Pour ce faire, nous fraisons chacun d'eux à sa taille sur un côté.La troisième pièce est fraisée des deux côtés sur mesure. Il servira de base pour y fixer des poignées latérales avec des mâchoires.

Sur la partie qui sera au milieu, sur la partie fraisée on marque deux trous, situés symétriquement par rapport à l'axe longitudinal plus proche des bords et légèrement décalés vers la base. Nous les forons sur une perceuse.

En utilisant cette pièce comme échantillon, nous marquons les points de réponse sur les deux autres pièces à l'aide d'une perceuse et d'un foret fin.

Ensuite, nous perçons les endroits marqués avec un foret de grand diamètre jusqu'à une petite profondeur (nous réalisons une sorte de nids-évidements).

Nous vissons dans les trous de l'élément central deux broches de la longueur requise avec la même sortie, qui, lors de l'installation des éléments latéraux, s'inséreront dans les évidements et les maintiendront, mais n'interféreront pas avec les mâchoires, convergeront et divergeront.

Dans les éléments de mâchoire latéraux, au centre géométrique, nous marquons et perçons des trous du même diamètre et utilisons un taraud à main pour y couper des filetages.

Nous fraisons les bords extérieurs des mâchoires pour compléter l'apparence de l'appareil et faciliter son utilisation. On supprime également les chanfreins de part et d'autre du côté fraisage de l'élément central afin de ne pas gêner le réglage des mors.

Au centre de la base de l'élément central, nous marquons et perçons un trou borgne pour le mandrin.

Mélangez de la colle à deux composants et utilisez-la pour fixer un mandrin de la longueur requise dans le trou borgne. Laissez le composé prendre et durcir. Pour ce faire, on fixe l'élément central avec le mandrin dans un étau en bois.

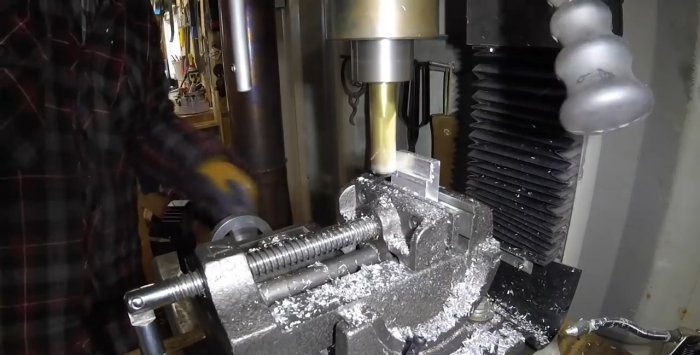

Nous fixons une tige métallique du diamètre calculé dans le mandrin du tour et perçons un trou au centre légèrement plus grand que le diamètre du mandrin, en ajoutant périodiquement du lubrifiant à la zone de perçage.

Ensuite, nous coupons le cylindre d'une hauteur d'environ 10 à 12 mm et perçons un trou sur la surface latérale, puis coupons le filetage à l'aide d'un taraud pour la vis de verrouillage.

Sur l'un des éléments latéraux, depuis l'extérieur, on perce un trou central pour installer la tête de boulon encastrée.

Nous finalisons les surfaces de l'appareil en le traitant sur une meuleuse, d'abord avec une bande abrasive sans fin, puis avec un ruban à poils.

Il ne reste plus qu'à assembler les éléments du support réglable entre eux en vissant le boulon de liaison dans les mâchoires et en fixant la bague cylindrique au mandrin, en l'installant au bon endroit à l'aide d'une vis de blocage.

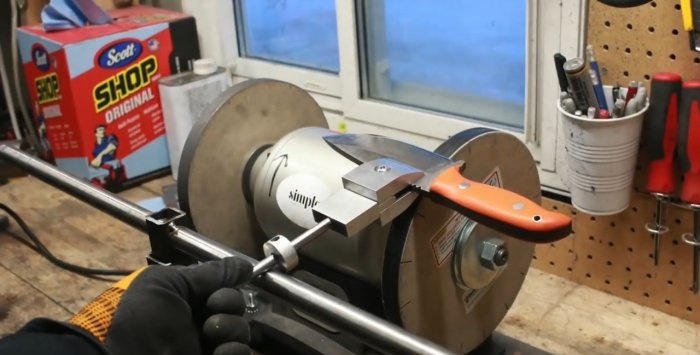

Nous fixons la lame du couteau dans les mâchoires du support et réglons la hauteur requise de la tige transversale et la longueur du mandrin en déplaçant l'anneau cylindrique vers le bas ou vers le haut et en le bloquant si nécessaire avec une vis spéciale.

Pour que l'angle d'affûtage reste le même sur toute la longueur de la lame, il suffit de faire en sorte qu'un anneau cylindrique monté sur un mandrin glisse le long de la surface d'une tige installée horizontalement devant les roues d'affûtage électrique.

Après un court affûtage sans aucune tension, le couteau coupe facilement une feuille de papier à lettres au poids, ce qui confirme son excellent affûtage.

Bien entendu, cela n’est pas difficile à réaliser pour un affûteur expérimenté, même lorsqu’il travaille manuellement. Pour tous les autres, il sera assez difficile de maintenir l’angle d’affûtage requis. Le problème des couteaux émoussés restera-t-il pour eux insoluble ?

Il existe trois façons de sortir de cette situation difficile : apprendre à affûter les couteaux, mais cela demandera beaucoup de temps, de patience et d'efforts ; se tourner à chaque fois vers un professionnel pour obtenir de l'aide et payer son service coûteux ; fabriquez votre propre aiguiseur de couteaux et ne vous inquiétez pas de l’angle d’affûtage.

Ci-dessous, nous examinerons un procédé de fabrication d'un dispositif d'affûtage de couteaux basé sur un affûteur électrique à deux meules abrasives.

Aura besoin

Pour que le travail ne demande pas beaucoup d'efforts et de temps, il est bon d'avoir en stock : une machine à souder, des machines (perçage, fraisage et tournage), une scie pendulaire, une perceuse, une meuleuse, des clés, des outils de marquage, etc.

En plus de l'affûteuse électrique déjà évoquée, vous devez vous approvisionner en matériaux et composants :

- tôle de 10 mm d'épaisseur;

- tuyaux carrés (deux morceaux de tailles adjacentes);

- une tige métallique ronde jusqu'à 400 mm de long et 15-20 mm de diamètre ;

- fixations filetées (boulons, écrous, rondelles), etc.

Fabriquer un aiguiseur de couteaux

Les travaux comprendront deux étapes relativement indépendantes : l'aménagement d'un affûteur électrique et la fabrication d'un porte-couteau offrant l'angle d'affûtage requis.

Disposition de l'aiguiseur

L'une des conditions nécessaires pour un affûtage de haute qualité des couteaux est la stabilité de l'outil d'affûtage. Par conséquent, comme base pour un taille-crayon électrique, nous utilisons une tôle de taille et d'épaisseur appropriées.

À l'aide d'un ruban à mesurer, d'un noyau et d'un marteau, nous marquons les centres de quatre trous, en répétant les trous sur la plaque de l'affûteur électrique. Nous perçons des trous selon les marquages sur une perceuse et, à l'aide de boulons et d'écrous, fixons l'affûteuse électrique à une base métallique.

À l'aide d'une scie pendulaire, nous avons coupé deux morceaux de tuyaux carrés d'une longueur pré-calculée, et l'un doit s'insérer librement, mais sans grand espace, dans l'autre.

Dans un tuyau de section plus petite, nous fraisons un trou traversant à une extrémité, dont le diamètre doit être légèrement supérieur au diamètre de la tige métallique. Dans le deuxième tuyau, nous marquons et perçons également un trou à une extrémité pour le boulon de verrouillage.

Nous soudons un tuyau de plus grande section au centre à la base, en face de l'affûteur fixe, dans une position telle que le boulon de fixation regarde vers l'extérieur et se trouve sur le dessus.Pour éviter que les gouttes de métal en fusion, les étincelles et le tartre provenant du soudage n'endommagent le moteur électrique, nous le recouvrons d'une couverture de soudage.

Nous insérons la tige dans le trou percé du tuyau de section plus petite strictement au milieu et la soudons dans cette position au tuyau, après avoir préalablement vérifié la circularité de ces pièces d'accouplement avec un triangle rectangle.

Si cela n'a pas été fait au préalable, retirez l'affûteur électrique de la base et inspectez le boîtier électrique, après quoi nous réinstallons l'affûteur en place et vérifions son fonctionnement.

Nous insérons le tuyau avec la tige dans le tuyau soudé à la base et à l'aide du boulon, vous pouvez régler la hauteur requise pour affûter un couteau particulier. Ce fut la dernière étape de la mise en place de l'affûteur électrique. Commençons la deuxième phase des travaux.

Pour un affûteur électrique, changez le sens de rotation.

Fabriquer un porte-couteau

Comme déjà indiqué, la qualité de l'affûtage des couteaux dépend avant tout de la garantie d'un angle d'affûtage constant. Le support que nous allons réaliser est conçu spécialement pour cela.

Nous marquons le flan métallique en fonction des dimensions prévues des trois éléments, ce qui assurera la capture et le maintien fiable de la lame du couteau à un angle donné par rapport à la surface du cercle lors de l'affûtage.

Nous les coupons avec une scie pendulaire avec ajout de lubrifiant pour améliorer la qualité de la coupe et la sécurité de la lame de scie.

Nous serrant les trois éléments dans un « paquet » dans l'étau d'une fraiseuse et traitons les surfaces à la taille requise et, à chaque changement de position, éliminons les bavures avec une lime à main.

Sur deux flans, nous formons des mâchoires pour saisir et maintenir la lame du couteau. Pour ce faire, nous fraisons chacun d'eux à sa taille sur un côté.La troisième pièce est fraisée des deux côtés sur mesure. Il servira de base pour y fixer des poignées latérales avec des mâchoires.

Sur la partie qui sera au milieu, sur la partie fraisée on marque deux trous, situés symétriquement par rapport à l'axe longitudinal plus proche des bords et légèrement décalés vers la base. Nous les forons sur une perceuse.

En utilisant cette pièce comme échantillon, nous marquons les points de réponse sur les deux autres pièces à l'aide d'une perceuse et d'un foret fin.

Ensuite, nous perçons les endroits marqués avec un foret de grand diamètre jusqu'à une petite profondeur (nous réalisons une sorte de nids-évidements).

Nous vissons dans les trous de l'élément central deux broches de la longueur requise avec la même sortie, qui, lors de l'installation des éléments latéraux, s'inséreront dans les évidements et les maintiendront, mais n'interféreront pas avec les mâchoires, convergeront et divergeront.

Dans les éléments de mâchoire latéraux, au centre géométrique, nous marquons et perçons des trous du même diamètre et utilisons un taraud à main pour y couper des filetages.

Nous fraisons les bords extérieurs des mâchoires pour compléter l'apparence de l'appareil et faciliter son utilisation. On supprime également les chanfreins de part et d'autre du côté fraisage de l'élément central afin de ne pas gêner le réglage des mors.

Au centre de la base de l'élément central, nous marquons et perçons un trou borgne pour le mandrin.

Mélangez de la colle à deux composants et utilisez-la pour fixer un mandrin de la longueur requise dans le trou borgne. Laissez le composé prendre et durcir. Pour ce faire, on fixe l'élément central avec le mandrin dans un étau en bois.

Nous fixons une tige métallique du diamètre calculé dans le mandrin du tour et perçons un trou au centre légèrement plus grand que le diamètre du mandrin, en ajoutant périodiquement du lubrifiant à la zone de perçage.

Ensuite, nous coupons le cylindre d'une hauteur d'environ 10 à 12 mm et perçons un trou sur la surface latérale, puis coupons le filetage à l'aide d'un taraud pour la vis de verrouillage.

Sur l'un des éléments latéraux, depuis l'extérieur, on perce un trou central pour installer la tête de boulon encastrée.

Nous finalisons les surfaces de l'appareil en le traitant sur une meuleuse, d'abord avec une bande abrasive sans fin, puis avec un ruban à poils.

Il ne reste plus qu'à assembler les éléments du support réglable entre eux en vissant le boulon de liaison dans les mâchoires et en fixant la bague cylindrique au mandrin, en l'installant au bon endroit à l'aide d'une vis de blocage.

Test de luminaire

Nous fixons la lame du couteau dans les mâchoires du support et réglons la hauteur requise de la tige transversale et la longueur du mandrin en déplaçant l'anneau cylindrique vers le bas ou vers le haut et en le bloquant si nécessaire avec une vis spéciale.

Pour que l'angle d'affûtage reste le même sur toute la longueur de la lame, il suffit de faire en sorte qu'un anneau cylindrique monté sur un mandrin glisse le long de la surface d'une tige installée horizontalement devant les roues d'affûtage électrique.

Après un court affûtage sans aucune tension, le couteau coupe facilement une feuille de papier à lettres au poids, ce qui confirme son excellent affûtage.

Voir la vidéo

Classes de maître similaires

L'appareil le plus simple pour affûter les couteaux à 30 degrés

Dispositif pour affûter les couteaux d'un hachoir à viande

Un outil simple pour affûter les couteaux à un angle fixe

Comment aiguiser facilement les couteaux d'un hachoir à viande

Nous utilisons un disque en bois pour affûter rapidement les couteaux

Comment fabriquer rapidement une charnière pour un aiguiseur de couteaux

Particulièrement intéressant

Une façon simple de souder l'aluminium

Comment restaurer une chauve-souris

Dispositif d'affûtage de forets

Comment faire un trou dans de l'acier trempé sans percer

L'appareil le plus simple pour affûter les couteaux à 30 degrés

Comment percer n'importe quel acier rapide avec une perceuse à carrelage

Commentaires (5)