Comment assembler une machine pour meuler les disques de frein à partir d'un moteur de machine à laver à la maison

Sur les voitures d’occasion, on peut souvent ressentir une pulsation ou une vibration lorsque l’on appuie sur la pédale de frein. La raison en est la croûte de rouille sur les disques de frein. Sa présence rend le freinage moins efficace et s'accompagne également d'un bruit de grincement caractéristique. Ce problème peut être résolu en meulant les disques, ce qui est très simple à faire sur une machine artisanale. Une telle machine peut être soudée dans votre garage ou atelier en seulement 2 heures.

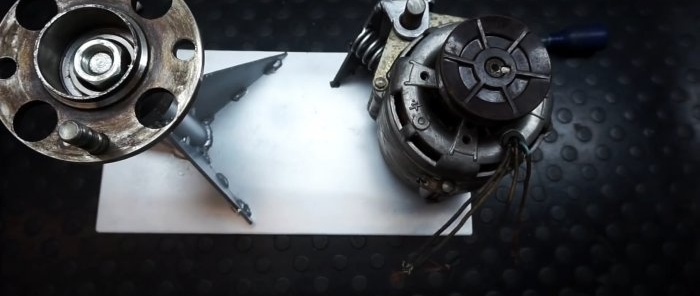

Matériaux:

- Moteur d'une machine à laver ;

- tôle d'acier 3 mm;

- coin 20x20 mm ;

- moyeu de roue;

- courroie d'entraînement;

- ressort de soupape;

- tuyau 25-32 mm.

Processus de fabrication d'une rectifieuse de disque de frein

Il est nécessaire de découper une plaque en tôle d'acier qui servira de semelle à la machine. Ses dimensions sont individuelles, car elles dépendent du diamètre du disque et de la courroie d'entraînement disponible. Il faut qu'il y ait suffisamment d'espace pour monter le moteur et le moyeu sur la semelle, tout en s'assurant que le disque abrasif n'entre pas en contact avec la poulie du moteur.

Une tige d'acier d'un diamètre approprié est insérée dans le support standard du moteur de la machine à laver. Ensuite, 2 œillets et un cavalier sont découpés dans de la tôle ou de la bande, à partir desquels le support de fixation est soudé.

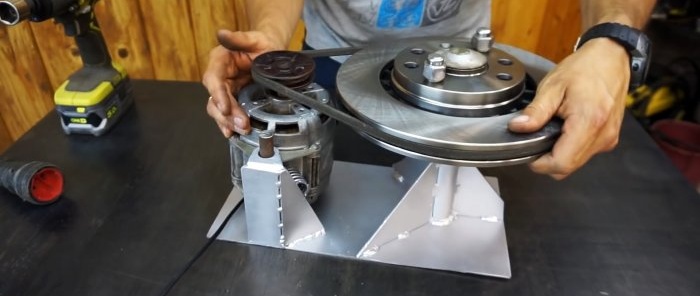

Le moteur doit être installé verticalement avec l'arbre vers le haut sur la semelle, en plaçant quelque chose en dessous pour créer un espace de 10 à 20 mm. Le support est ensuite soudé à la plaque par le bas. Pour éviter qu'il ne se plie, vous devez cuire le gousset pour plus de rigidité.

Un support doit être soudé sur le côté de la semelle pour installer le moyeu. Pour ce faire, vous pouvez utiliser l'embrayage de réglage du pincement des roues. Il comporte des rainures qui permettent de serrer le moyeu. L'écrou de couplage est soudé au tube pour prolonger la structure.

Ensuite, vous devez calculer la hauteur à laquelle le moyeu sera placé par rapport à la poulie sur l'arbre du moteur électrique. Il doit être plus bas pour que le disque qui y est attaché affleure la poulie. Le tube est soudé verticalement à la semelle. Pour éviter qu'il ne s'arrache, la connexion est renforcée avec des foulards.

Un ressort de soupape est inséré entre le moteur et son support. Pour éviter qu'il ne tombe, il peut être soudé. Le moyeu est vissé sur le côté.

Vous devez maintenant connecter le câble avec la fiche au moteur électrique. S'il y a 4 câblages, alors en utilisant des méthodes d'essai, vous pouvez trouver la combinaison de deux d'entre eux qui le démarrera. Rien de grave ne se produira, vous pouvez visser le câble en toute sécurité, le brancher et le brancher dans la prise. Si le moteur ne démarre pas, vous devez vous connecter à une autre paire de fils. L'excès de câblage est isolé.

Le disque de frein est serré sur le moyeu. La courroie d'entraînement est tirée entre elle et la poulie du moteur. S'il est trop court, la résistance du ressort peut plier la fine semelle en acier. Pour éviter que cela ne se produise, il faudra peut-être le renforcer en soudant les coins du bas.

Avec une charge en forme de disque, le moteur ne démarre pas, il faut le pousser légèrement. Ensuite, après l'accélération, la surface du disque de frein est meulée. Tout d'abord, du papier de verre grossier P80 est utilisé, puis le grain est réduit à P320. Le résultat est un disque lisse et sans rayures qui freine en douceur et silencieusement.

Voir la vidéo

Classes de maître similaires

Particulièrement intéressant