Houtsplijter uit een oud vliegwiel en wasmachinemotor

Het handmatig splitsen van houten blokken, vooral knoestige, is behoorlijk moeilijk en behoorlijk langzaam. Tegenwoordig kan dit fysiek moeilijke werk worden versneld door het over te brengen naar de schouders van een in de fabriek gemaakte mechanische houtsplijter. Er is maar één probleem: zo'n "houthakker" met een "wortel" kost 20 duizend roebel.

Maar de ervaring van volksambachtslieden laat zien dat het, zelfs zonder kennis van draaien, mogelijk is om van afvalmateriaal een mechanisch hakmes te maken, door het aan te passen aan de plaats, de hoeveelheid werk en antropometrische gegevens.

In principe kunnen bijna alle materialen en componenten voor het monteren van een mechanisch hakmes uit oude auto's, huishoudelijke apparaten worden verwijderd en op stortplaatsen worden aangetroffen. Maar het kan geen kwaad om te weten hoeveel dit of dat 'ding' in de winkel kost, hoeveel de motor van een oude wasmachine gaat kosten, wat de draaier voor het werk in rekening brengt, enz.

Dus, wat moeten we inslaan als we besluiten een mechanisch hakmes te maken:

Van de gereedschappen en uitrusting die we bij de hand moeten hebben:

We zetten het rondhout vast in een bankschroef en markeren de snijlocaties met schilderstape om snel en eenvoudig de vereiste nauwkeurigheid te garanderen.

Volgens de markeringen hebben we de houtkloofas blanco uitgesneden met een slijpmachine en een doorslijpschijf van 180 mm.

We markeren het oppervlak van een dikke plaat metaal met twee schijven van verschillende grootte, maar met identieke centrale gaten.

Het is handiger en nauwkeuriger om ze met een plasmasnijder te snijden, waardoor de hoeveelheid daaropvolgende verwerking tot een minimum wordt beperkt.

Met een vijl en een slijpmachine brengen we de schijven op de gewenste maat en om het overtollige metaal niet te verwijderen, lijmen we precieze patronen van tape of papier op de zijvlakken.

Bij het verwerken van schijven besteden we de meeste aandacht aan de centrale gaten: het aswerkstuk moet er vrij in passen, maar de openingen moeten minimaal zijn.

Deze handeling is een van de belangrijkste: we lassen een grote schijf precies onder een hoek van 90 graden op het rondhout. Daarom voeren we het lassen zorgvuldig uit, waarbij we voortdurend de hoek tussen de onderdelen controleren, zodat ze niet bewegen, en we gebruiken magnetische vierkanten. Wij maken de lasnaden schoon.

De tweede ring is eenvoudiger te installeren. Het is voldoende om hem stevig aan te drukken en met klemmen aan de eerste schijf te bevestigen en in deze positie te lassen.

Nu gaat de draaier aan het werkstuk werken: hij draait de voorste steun, die aan de kleinere ring is gelast, slijpt de ronde oppervlakken op maat en maakt een reeks ringgroeven voor de aandrijfriem.

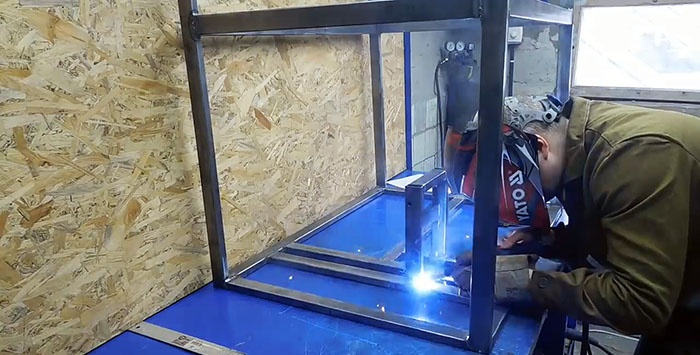

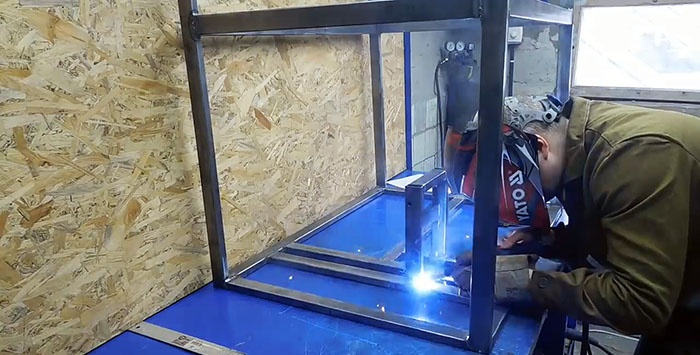

Uit een profielbuis snijden we plano's van de vereiste afmetingen en in de vereiste hoeveelheid, waaruit we niet alleen een bureaublad lassen, maar ook een basis voor het installeren van gemonteerde units.

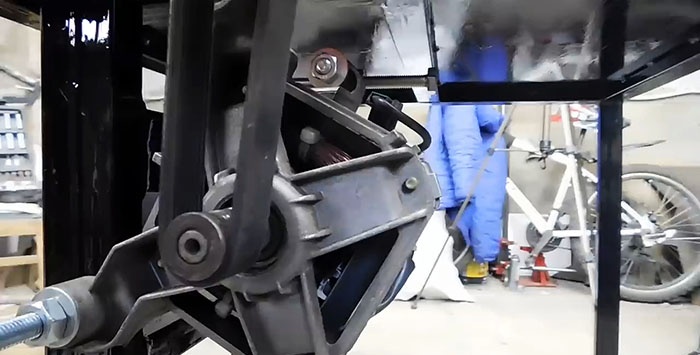

Afzonderlijk lassen we een subframe aan het hoofdframe onder het tafelblad, waaraan de elektromotor wordt bevestigd en afgesteld.

Met behulp van een slijpmachine snijden we twee symmetrische delen uit een metalen plaat van 6 mm dik, die, aan elkaar gelast en bevestigd aan het tafelblad, een soort messteun op de houtsplijter zullen worden.

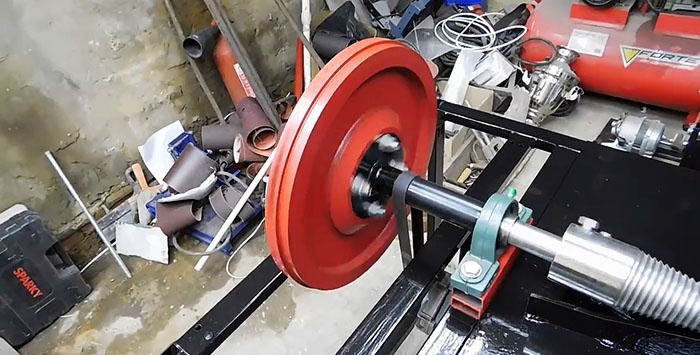

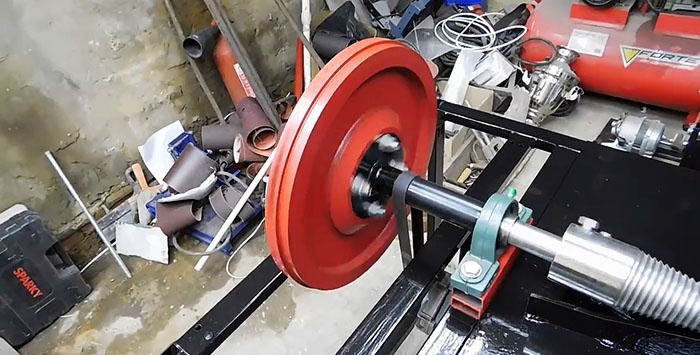

Omdat de belasting van ons apparaat voortdurend zal veranderen, kunnen we niet zonder vliegwiel. Het meest geschikte vliegwiel was in ons geval qua maat en gewicht een GAZ-53 met een buitendiameter van 372 mm, een montagegat van 40 mm en een gewicht van bijna 16 kg.

We verwijderen de tandkrans van dit onderdeel en reinigen deze van jarenlang olieachtig vuil met behulp van een hamer, een schroevendraaier en een slijpmachine met opzetstukken.

Het statisch balanceren van de as en het vliegwiel voeren wij uit door deze met bouten en moeren aan elkaar te schroeven. Door het ontbreken van een balanceermachine bedenken we er één waarbij we alleen gebruik maken van de beschikbare mogelijkheden.

Plaats hiervoor tijdelijk twee hoeken evenwijdig aan het tafelframe en pak ze lichtjes vast. Met behulp van een waterpas zorgen we ervoor dat de hoeken zo vlak mogelijk zijn en plaatsen we de as met het vliegwiel erop.

We geven rotatie aan het vliegwiel en monitoren het moment van stoppen. Als er een ongebalanceerde massa op zit, zal deze een stukje terugrollen voordat hij stopt. Bovendien zal de overtollige massa zich op het laagste punt bevinden.We markeren deze plek en boren een gat, waardoor overtollige massa wordt verwijderd.

Het balanceren wordt als voltooid beschouwd als de as en het vliegwiel niet terugrollen voordat ze tot stilstand komen.

Voor de veiligheid maken we een beschermhoes voor het vliegwiel van de overblijfselen van de profielpijp en het plaatwerk en koken we het tafelblad.

We verbinden twee symmetrische delen onder een hoek met elkaar, plaatsen een afstandsstuk erin en lassen het resulterende geheel aan het tafelblad.

Alle componenten en onderdelen zijn gemaakt, dus we beginnen ze te schilderen met een gewone borstel.

Laten we schatten hoeveel een zelfgemaakte houtsplijter ons gaat kosten:

Het totaal is ongeveer 7 duizend roebel. Dit is 3 keer minder dan de goedkoopste fabriekshoutkliever.

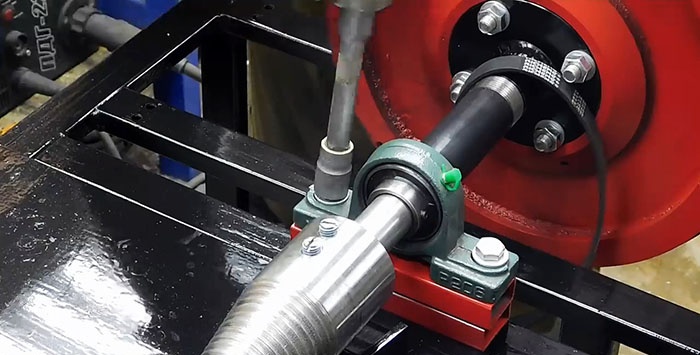

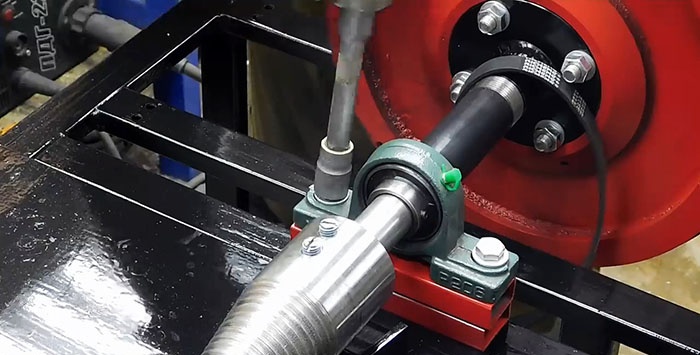

We schroeven het vliegwiel stevig op de as, plaatsen de riem, de lagereenheden en bevestigen de eenheid aan het frame.

We installeren en beveiligen de “wortel” aan het uiteinde van de as met twee speciale pinnen.

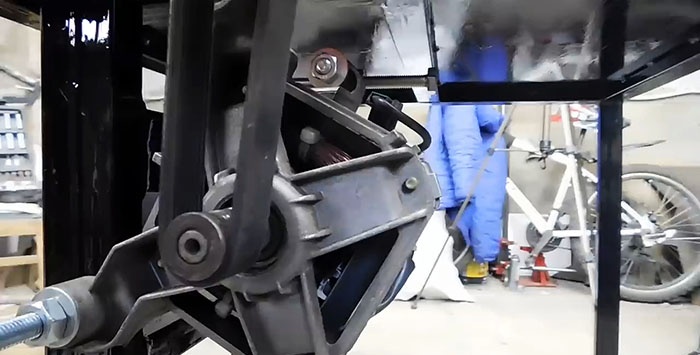

We spannen de riem door de daarvoor bestemde bout aan te draaien, die, rustend tegen de steun, de motor beweegt en de riem spant.

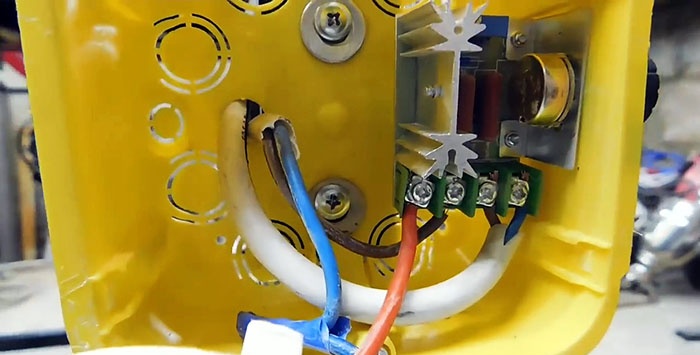

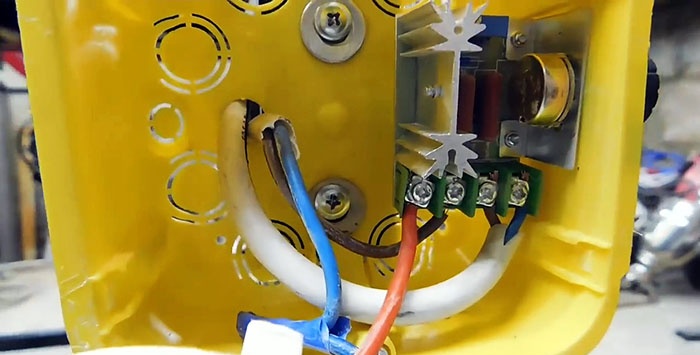

Elektriciteit bestaat uit een netsnoer, een schakelaar en een spanningsregelaar van de molen. Het verbindingssysteem is vrij standaard.

Bij het starten elimineert de aanwezigheid van een regelaar schokken en zorgt voor een soepele snelheidsverhoging door het vliegwiel. Dit is erg belangrijk omdat de riem niet in de groeven glijdt en daardoor langer meegaat.

Bovendien kun je dankzij de spanningsregelaar het vermogen wijzigen, wat zonder belasting onmiddellijk tot een snelheidsverhoging leidt.

We plaatsen een beschermkap op het vliegwiel om onszelf en mensen in de omgeving te beschermen tegen letsel als het vliegwiel plotseling van de as vliegt of barst.

Laten we eerst proberen een klein stukje bord te splitsen. Ons zelfgemaakte product kan er moeiteloos mee omgaan. Hetzelfde gebeurt met droge boomstammen die onder een afdak werden opgeslagen: de houtkliever verwerkt een vrij massieve stronk zonder enige spanning.

Als de "wortel" plotseling vast komt te zitten in een boomstam, kunnen we door de stroom uit te schakelen, de sleutel te gebruiken en het achterste deel van de as te draaien, het werkelement gemakkelijk bevrijden van de boomstam waarin het vastzit.

Zelfs deze kleine praktijk toonde aan dat de "wortel" -bevestiging op de as verzonken moest zijn om geen interferentie te veroorzaken bij het hakken van brandhout, en dat de tafel op een absoluut horizontaal oppervlak moest staan. Hierdoor worden zelfs kleine trillingen tijdens de werking van de houtsplijter geëlimineerd.

Ook mag je niet met handschoenen en wanten aan dit apparaat werken, en de mouwen van kleding mogen niet te lang zijn en zonder veters, riemen en andere ophangelementen, zodat ze niet in een “wortel” worden gedraaid en je handen beschadigen.

Maar de ervaring van volksambachtslieden laat zien dat het, zelfs zonder kennis van draaien, mogelijk is om van afvalmateriaal een mechanisch hakmes te maken, door het aan te passen aan de plaats, de hoeveelheid werk en antropometrische gegevens.

Zal nodig hebben

In principe kunnen bijna alle materialen en componenten voor het monteren van een mechanisch hakmes uit oude auto's, huishoudelijke apparaten worden verwijderd en op stortplaatsen worden aangetroffen. Maar het kan geen kwaad om te weten hoeveel dit of dat 'ding' in de winkel kost, hoeveel de motor van een oude wasmachine gaat kosten, wat de draaier voor het werk in rekening brengt, enz.

Dus, wat moeten we inslaan als we besluiten een mechanisch hakmes te maken:

- rondgewalst staal (rondhout);

- afplakband;

- plaatwerk van verschillende diktes;

- profielbuis ca. 14 m;

- vliegwiel van GAZ-53;

- bouten, moeren, ringen;

- motor met katrol en riem;

- verf en penseel;

- conisch schroefwortelhakmes.

Van de gereedschappen en uitrusting die we bij de hand moeten hebben:

- molen met schijven;

- plasmasnijder;

- metalen vijl;

- lasapparatuur;

- bankschroeven en klemmen;

- boren met boren.

Vervaardiging van componenten en onderdelen van de houtsplijter

We zetten het rondhout vast in een bankschroef en markeren de snijlocaties met schilderstape om snel en eenvoudig de vereiste nauwkeurigheid te garanderen.

Volgens de markeringen hebben we de houtkloofas blanco uitgesneden met een slijpmachine en een doorslijpschijf van 180 mm.

We markeren het oppervlak van een dikke plaat metaal met twee schijven van verschillende grootte, maar met identieke centrale gaten.

Het is handiger en nauwkeuriger om ze met een plasmasnijder te snijden, waardoor de hoeveelheid daaropvolgende verwerking tot een minimum wordt beperkt.

Met een vijl en een slijpmachine brengen we de schijven op de gewenste maat en om het overtollige metaal niet te verwijderen, lijmen we precieze patronen van tape of papier op de zijvlakken.

Bij het verwerken van schijven besteden we de meeste aandacht aan de centrale gaten: het aswerkstuk moet er vrij in passen, maar de openingen moeten minimaal zijn.

Deze handeling is een van de belangrijkste: we lassen een grote schijf precies onder een hoek van 90 graden op het rondhout. Daarom voeren we het lassen zorgvuldig uit, waarbij we voortdurend de hoek tussen de onderdelen controleren, zodat ze niet bewegen, en we gebruiken magnetische vierkanten. Wij maken de lasnaden schoon.

De tweede ring is eenvoudiger te installeren. Het is voldoende om hem stevig aan te drukken en met klemmen aan de eerste schijf te bevestigen en in deze positie te lassen.

Nu gaat de draaier aan het werkstuk werken: hij draait de voorste steun, die aan de kleinere ring is gelast, slijpt de ronde oppervlakken op maat en maakt een reeks ringgroeven voor de aandrijfriem.

Uit een profielbuis snijden we plano's van de vereiste afmetingen en in de vereiste hoeveelheid, waaruit we niet alleen een bureaublad lassen, maar ook een basis voor het installeren van gemonteerde units.

Afzonderlijk lassen we een subframe aan het hoofdframe onder het tafelblad, waaraan de elektromotor wordt bevestigd en afgesteld.

Met behulp van een slijpmachine snijden we twee symmetrische delen uit een metalen plaat van 6 mm dik, die, aan elkaar gelast en bevestigd aan het tafelblad, een soort messteun op de houtsplijter zullen worden.

Omdat de belasting van ons apparaat voortdurend zal veranderen, kunnen we niet zonder vliegwiel. Het meest geschikte vliegwiel was in ons geval qua maat en gewicht een GAZ-53 met een buitendiameter van 372 mm, een montagegat van 40 mm en een gewicht van bijna 16 kg.

We verwijderen de tandkrans van dit onderdeel en reinigen deze van jarenlang olieachtig vuil met behulp van een hamer, een schroevendraaier en een slijpmachine met opzetstukken.

Het statisch balanceren van de as en het vliegwiel voeren wij uit door deze met bouten en moeren aan elkaar te schroeven. Door het ontbreken van een balanceermachine bedenken we er één waarbij we alleen gebruik maken van de beschikbare mogelijkheden.

Plaats hiervoor tijdelijk twee hoeken evenwijdig aan het tafelframe en pak ze lichtjes vast. Met behulp van een waterpas zorgen we ervoor dat de hoeken zo vlak mogelijk zijn en plaatsen we de as met het vliegwiel erop.

We geven rotatie aan het vliegwiel en monitoren het moment van stoppen. Als er een ongebalanceerde massa op zit, zal deze een stukje terugrollen voordat hij stopt. Bovendien zal de overtollige massa zich op het laagste punt bevinden.We markeren deze plek en boren een gat, waardoor overtollige massa wordt verwijderd.

Het balanceren wordt als voltooid beschouwd als de as en het vliegwiel niet terugrollen voordat ze tot stilstand komen.

Voor de veiligheid maken we een beschermhoes voor het vliegwiel van de overblijfselen van de profielpijp en het plaatwerk en koken we het tafelblad.

We verbinden twee symmetrische delen onder een hoek met elkaar, plaatsen een afstandsstuk erin en lassen het resulterende geheel aan het tafelblad.

Alle componenten en onderdelen zijn gemaakt, dus we beginnen ze te schilderen met een gewone borstel.

Geschatte kosten

Laten we schatten hoeveel een zelfgemaakte houtsplijter ons gaat kosten:

- vliegwiel – 1200 wrijven;

- profielbuis 14 m – 1200 wrijven;

- wasmachinemotor (730 W, 8.000 tpm) – 530 roebel;

- "wortel" (basisdiameter – 70 mm, hoogte – 250 mm) – 1300 roebel;

- twee 206 lagers in een behuizing – 600 roebel;

- draaierwerk - 1650 roebel;

- hardware en aandrijfriem – 530 wrijven.

Het totaal is ongeveer 7 duizend roebel. Dit is 3 keer minder dan de goedkoopste fabriekshoutkliever.

Assembleren van componenten en onderdelen van de houtsplijter

We schroeven het vliegwiel stevig op de as, plaatsen de riem, de lagereenheden en bevestigen de eenheid aan het frame.

We installeren en beveiligen de “wortel” aan het uiteinde van de as met twee speciale pinnen.

We spannen de riem door de daarvoor bestemde bout aan te draaien, die, rustend tegen de steun, de motor beweegt en de riem spant.

Elektriciteit bestaat uit een netsnoer, een schakelaar en een spanningsregelaar van de molen. Het verbindingssysteem is vrij standaard.

Bij het starten elimineert de aanwezigheid van een regelaar schokken en zorgt voor een soepele snelheidsverhoging door het vliegwiel. Dit is erg belangrijk omdat de riem niet in de groeven glijdt en daardoor langer meegaat.

Bovendien kun je dankzij de spanningsregelaar het vermogen wijzigen, wat zonder belasting onmiddellijk tot een snelheidsverhoging leidt.

We plaatsen een beschermkap op het vliegwiel om onszelf en mensen in de omgeving te beschermen tegen letsel als het vliegwiel plotseling van de as vliegt of barst.

Een houtsplijter in actie testen

Laten we eerst proberen een klein stukje bord te splitsen. Ons zelfgemaakte product kan er moeiteloos mee omgaan. Hetzelfde gebeurt met droge boomstammen die onder een afdak werden opgeslagen: de houtkliever verwerkt een vrij massieve stronk zonder enige spanning.

Als de "wortel" plotseling vast komt te zitten in een boomstam, kunnen we door de stroom uit te schakelen, de sleutel te gebruiken en het achterste deel van de as te draaien, het werkelement gemakkelijk bevrijden van de boomstam waarin het vastzit.

Zelfs deze kleine praktijk toonde aan dat de "wortel" -bevestiging op de as verzonken moest zijn om geen interferentie te veroorzaken bij het hakken van brandhout, en dat de tafel op een absoluut horizontaal oppervlak moest staan. Hierdoor worden zelfs kleine trillingen tijdens de werking van de houtsplijter geëlimineerd.

Ook mag je niet met handschoenen en wanten aan dit apparaat werken, en de mouwen van kleding mogen niet te lang zijn en zonder veters, riemen en andere ophangelementen, zodat ze niet in een “wortel” worden gedraaid en je handen beschadigen.

Bekijk de video

Soortgelijke masterclasses

Ontwerp en werkingsprincipe van een schroefhoutsplijter

Slijper uit een wasmachinemotor

Hoe de motor van een wasmachine op 220 V aan te sluiten

De eenvoudigste slijpmachine zonder lassen en draaien van een wasmachinemotor

Hoe u van een wasmachinemotor een 220 V-generator kunt maken

Hoe je een houtklover "wortel" maakt in de garage

Bijzonder interessant

Opmerkingen (0)