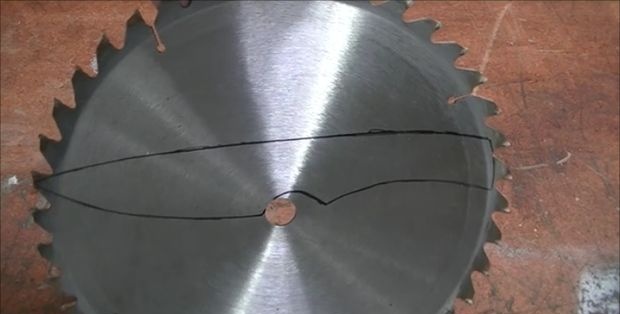

Sirkelsagblad

Jeg bestemte meg for å skrive en artikkel om hvordan man lager en kniv. Hovedtanken er at alt arbeid skal gjøres manuelt (med unntak av boring og varmebehandling). Ideen ble til fordi det er mange artikler som sier at alt du trenger å gjøre for å lage en kniv er å ha noen filer og en drill eller noe sånt for hånden. Jeg var nysgjerrig på å vite hvor lang tid hele prosessen ville ta og om jeg måtte jukse og bruke elektroverktøy. Å lage en kniv på denne måten var en fantastisk opplevelse. Hele jobben tok mye lengre tid enn jeg forventet. Og da jeg var ferdig, fikk jeg en ny respekt for menneskene som lager kniver for hånd. Totalt sett er jeg fornøyd med resultatet, og jeg håper at denne artikkelen vil hjelpe alle som vil prøve å lage en kniv med egne hender.

Lage et knivoppsett

Jeg prøvde å lage en kniv så stor som mulig, ved å bruke et design hvis konturer passet så godt som mulig til bladets størrelse. Takket være knivmodellen jeg laget av tykt papir, var det lett for meg å overføre omrisset til overflaten. For denne prosedyren brukte jeg en finspissmarkør.Dette kan virke som en liten ting, men etter min mening er denne detaljen viktig. Sammenlignet med en vanlig markør, etterlater en tynn en mer presis linje. Hvis linjen er for tykk, kan du gjøre en feil når du skjærer ut arbeidsstykket.

Kutting av arbeidsstykket

Med bladet festet til arbeidsbenken begynte jeg å kutte ut den omtrentlige formen på bladet ved å bruke rette kutt. Hvis du aldri har brukt en baufil før, sørg for at bladet er festet riktig med tennene pekende fremover. Hacksagen skal kutte med "trekk" trykk.

Saging av bend

For å kutte ut den buede delen av håndtaket, for enkelhets skyld, måtte jeg gjøre flere vinkelrette korte kutt langs hele svingen. Deretter kuttet jeg av hvert stykke ved å bruke en baufil i en liten vinkel. Snarveier gjør det mye lettere å kutte ut kurver.

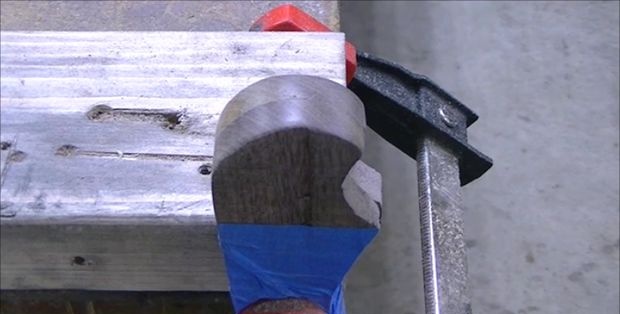

Primærbehandling med en fil

For å forbedre formen på arbeidsstykket festet jeg en trekloss til arbeidsbordet og festet bladet til det ved hjelp av klemmer. Dette gjorde det mulig å file kantene. Samtidig var bladet praktisk og sikkert festet. Jeg brukte også filen til å identifisere områder som trengte mer arbeid. Designet krevde en liten bøyning i rumpa, og jeg brukte den flate delen av filen for å sjekke fremdriften av arbeidet med denne bøyningen. Hvis det var et flatt område på baken, kunne du enkelt finne det med en fil.

Gir arbeidsstykket sin endelige form

Jeg brukte flere typer filer for å komme så nær formen som mulig. På dette stadiet begynte arbeidsstykket å se mer ut som en kniv, og det var allerede vanskeligere å oppdage feil med øyet.Hvis det var en flekk som trengte arbeid, ville jeg justere omrisset med en markør og deretter strikke stykket ned til den nye linjen. Denne linjen var nødvendig for ikke å overdrive og ødelegge designet. Det siste bildet viser bladet etter at det ble formet med fil og sandpapir. Jeg har ikke bilde av hvordan jeg pusser bladet. På dette stadiet ble merkene etter filen fjernet. Jeg begynte med P150 korn og jobbet meg opp til P220.

Skaftboring

Jeg planla opprinnelig å lage en sliperibbe med høy skjærekant, men jeg ville ikke teste mine begrensede evner. Sagbladet er laget av et ganske tynt materiale, og jeg hadde ikke klart å slipe sliperibben med skjærekanten med fil slik jeg ønsket. Vi kommer tilbake til dette emnet senere. På dette tidspunktet målte jeg nagleplasseringene, kjernet og boret hullene med en batteridrill.

Forbereder på å jobbe med en skjærekant

Jeg påførte maling med en markør langs den fremtidige skjærekanten på bladet. Deretter, ved å bruke en borkrone av samme tykkelse som bladet, skrapte jeg et merke nøyaktig midt på bladlinjen. Denne linjen er vanskelig å se på det siste bildet, men den er der. Dette merket vil være praktisk ved filing av skjærekanten, for ikke å gjøre det med en ujevn helling.

Danner skjærekanten

For å forme skjærekanten brukte jeg en fil med et stort hakk; på dette tidspunktet skjønte jeg at jeg ikke hadde tilstrekkelige ferdigheter til å snu skarpekanten manuelt. Så jeg valgte en jevnere vinkel, jobbet med en fil fra kanten og flyttet til baken. Jeg er ny på dette, så jeg valgte en mer konservativ metode for å fjerne sømmonnet.Når skjærekanten var skikkelig slipt, slipte jeg hele bladet med P220 sandpapir.

Ferdig blad

Her er bladet etter forming, filing og sandpapir. Klar for varmebehandling.

Herding

Før jeg fortsetter vil jeg påpeke at varmebehandling kan gjøres over åpen vedild, men jeg vil ikke anbefale det. Saken er at denne metoden virker utrygg for meg. Så jeg brukte min minismia. Hvis du ikke har noe sånt, kan du faktisk bruke en tredjepartstjeneste til å varmebehandle bladet. Det er noen selskaper som er villige til å utføre varmebehandling. For penger, selvfølgelig. Jeg skal forklare hvordan jeg gjorde det. Laget bål med råved. Til belgen brukte jeg en hårføner festet til et rør. Jeg skrudde på hårføneren og varmet opp kullet til det ble rødglødende. Det tok ikke lang tid. Jeg plasserte bladet i ilden og varmet det opp til det ikke lenger var magnetisk. Så har jeg herdet den i en beholder med peanøttsmør. Det siste bildet viser hvordan bladet ser ut etter herding. Selv om det er mulig å lage mat over åpen ild, anbefaler jeg det ikke.

Ferie

Så var det på tide å slippe bladet. Først renset jeg av skalaen som ble igjen etter herding med sandpapir. Jeg satte ovnstemperaturen til 190 grader Celsius og satte bladet i den i 1 time. En time senere slo jeg av ovnen og lot kniven stå i den til romtemperatur uten å åpne ovnsdøren. Du kan observere lys- eller bronsetonen som bladet får etter herding.Etter denne prosedyren slipte jeg bladet med P220 sandpapir og flyttet deretter til P400. På det siste bildet bruker jeg P400 sandpapir pakket rundt blokken. Jeg behandler fra skaftet til spissen i bare én retning. Denne behandlingen gjør overflaten homogen.

Saging av håndtaket blankt

Ved å bruke bladet som referanse sporet jeg omrisset av håndtaket på en trekloss. Håndtaket vil være laget av valnøtt. Her brukte jeg igjen tømmer og klemmer, og kappet to stykker, hver 0,6 centimeter tykke. I en tilstand av inspirasjon skyndte jeg meg å hogge treet. Gi det litt tid til å tenke på prosedyren, så kan jeg gjøre det med mindre innsats, og sannsynligvis med bedre resultater. Min første feil var å kutte av den ekstra delen. Den kan brukes til å klemme mens du skjærer. Det var her min uerfarenhet viste seg, og som et resultat ble mer arbeid gjort. Selv om vi til slutt klarte å lage to deler som passer til håndtaket.

Klargjøring av håndtaket for liming

For at håndtakene skulle passe godt til skaftet etter liming med epoksyharpiks brukte jeg en flat overflate og sandpapir for å gjøre den ene siden av hver del så flat som mulig. På denne måten vil det definitivt ikke være hull etter liming. På dette tidspunktet bestemte jeg meg også for formen på håndtaket, og for å endelig være sikker på dette tegnet jeg omtrentlig omriss. Jeg overførte deretter omrisset av tangen til tredelen av håndtaket igjen. Jeg kuttet ut en omtrentlig form på en av delene med en stikksag, og brukte den på den andre, og overførte omrisset til den andre. Denne operasjonen ga meg muligheten til å lage omtrent identiske deler, noe som vil være praktisk ved liming.Det siste bildet viser et beslag for å kontrollere at alle deler av skaftet er dekket med tre.

Danner den øvre delen av håndtaket

Det er igjen på tide å jobbe med sandpapir og skape en mer presis form. På dette stadiet er det viktig å endelig danne formen for bindingen eller den øvre delen av håndtaket, fordi det etter liming vil være vanskeligere å behandle. Og også ved å behandle disse delene etter liming, kan du skrape bladet. Så jeg fikk til slutt formet og slipt denne delen med P800 sandpapir.

Klargjøring av hull for nagler

Etter å ha boret ett hull i treet for naglene, satte jeg inn et bor med passende diameter for å sikre denne akselen. Dette ble med andre ord gjort for fikseringsformål for å unngå feil ved boring av det andre hullet. Jeg boret den andre siden av håndtaket på samme måte, og passet på at de tilsvarende hullene var på linje.

Produksjon av nagler

Som nagle brukte jeg en stang i rustfritt stål med en diameter på 4,7 millimeter. Før jeg påførte et lag lim, behandlet jeg overflatene som skal limes med aceton eller alkohol for å fjerne skitt, støv eller olje.

Påføring av lim

Når det var tørt, blandet jeg litt epoksylim og påførte det rikelig på håndtaket og nagledelene. Så holdt jeg alt sammen ved hjelp av klemmer.

Gir håndtaket ønsket form

Etter at epoksylimet tørket, kuttet jeg av overflødige deler av naglene med en baufil. Etter det begynte jeg å forme håndtaket ved hjelp av en rasp.

Sliping av et knivskaft

Jeg brukte en rasp for å gi håndtaket en grov kontur. Da gjaldt det å bruke ulike filer og sandpapir av forskjellig korn. Kornet nådde P600.

Lakkering av håndtaket

Endelig fikk jeg håndtaket i den formen jeg ønsket.Før jeg begynte å lakke, renset jeg den med aceton. Jeg påførte 5 lag dansk lakk på håndtaket.

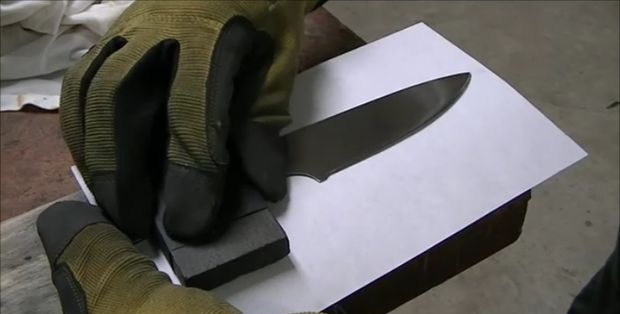

Bladsliping

Til slutt slipte jeg kniven på en pussekloss. Den ble pakket inn med P1000, P1500 og P2000 sandpapir. Det var også festet et stykke skinn til den. Ved å bruke en slik pussekloss kan jeg slipe kniven slik at den kan brukes til barbering.

Ferdig kniv

Ferdig på jobb. Selv om prosessen var vanskelig, var belønningen verdig. Det var noe av en overgangsrite for meg. Prosessen med å lage en kniv styrker endring. Fra erfaring var disse endringene min favorittdel. Jeg snakker ikke bare om transformasjon av objekter, men også om personlige endringer. Jeg har lært nye ferdigheter og erfaringer og lært å lære av mine feil, noe som definitivt vil gjøre meg til en bedre håndverker. Jeg håper du finner denne artikkelen nyttig, og takk for at du leser til slutten.

DIY sirkelsag kniv

Jeg lagde to kniver til. Jeg laget dem ved hjelp av elektroverktøy. Og tiden jeg brukte på å lage to kniver var en tredjedel av tiden jeg brukte på å lage den for hånd. Det siste bildet viser alle knivene samlet.

Se en video av å lage en kniv fra en sirkelsag med egne hender

Originalartikkel på engelsk

Lignende mesterklasser

Spesielt interessant

Kommentarer (6)