Jak zamienić rozrząd w pełnoprawną przecinarkę do drewna

Wszystko przyczynia się do takiej metamorfozy: metal, stosunek wielkości, obecność prostych lub ukośnych zębów itp. Jednym słowem rozrząd z samochodu osobowego może służyć jako idealny półfabrykat do wykonania frezu palcowego do drewna.

Oprócz wspomnianej zębatki będziemy potrzebować małego kawałka stalowej rurki i połączenia śrubowego proporcjonalnego do poprzecznego rozmiaru otworu montażowego rozrządu.

W naszej pracy będziemy musieli korzystać z następujących narzędzi i sprzętu:

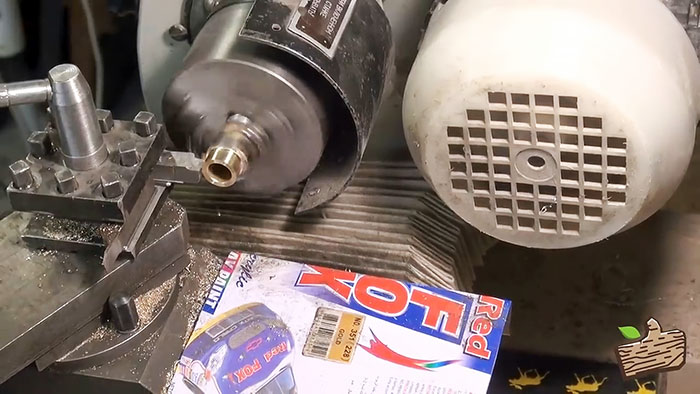

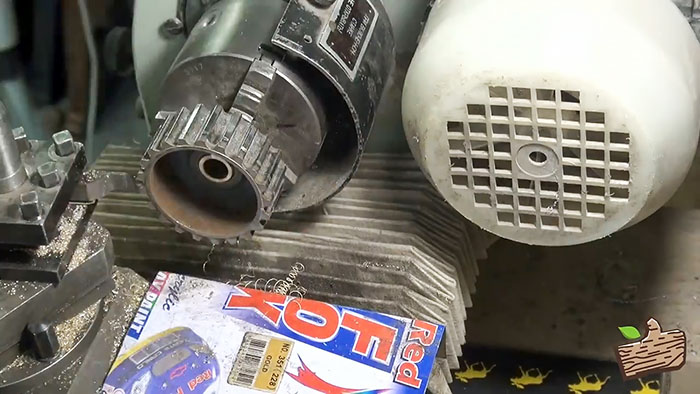

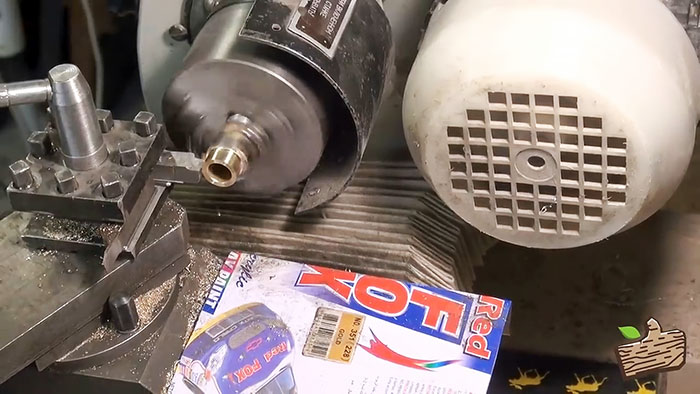

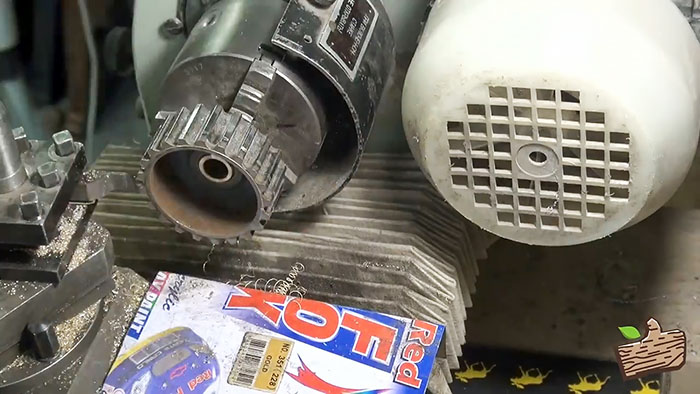

Aby wyeliminować bicie przekładni podczas obróbki na tokarce, zaciskamy metalową rurkę w uchwycie i szlifujemy jej koniec do średnicy otworu mocowania przekładni.

Instalujemy go na obróconym końcu rury, dociskamy konikiem i obrabiamy koniec przedmiotu obrabianego.

Przejdźmy do najważniejszej operacji - wycinania zębów na kole zębatym. Aby to zrobić, należy go bezpiecznie zamocować w imadle, co nie jest łatwe bez specjalnego uchwytu.

Wykonanie nie jest trudne. W otwór montażowy przekładni wkładamy śrubę o odpowiedniej średnicy i długości, z drugiej strony przedmiotu obrabianego kładziemy na śrubę podkładkę, następnie tuleję i powstały zespół dokręcamy nakrętką za pomocą klucza nastawnego.

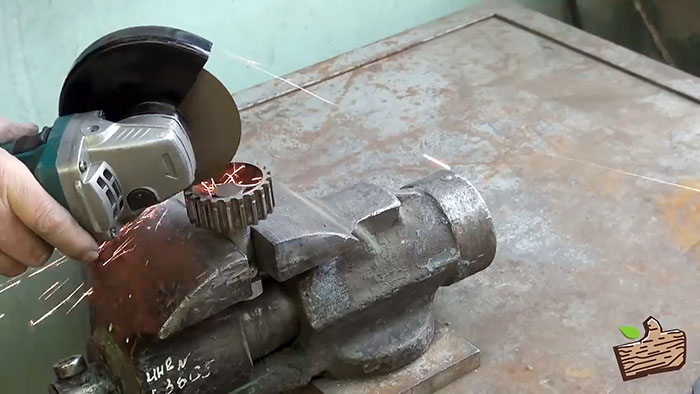

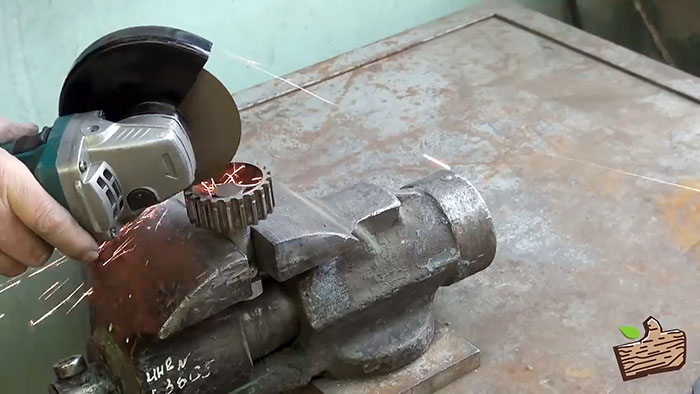

Teraz można bezpiecznie przymocować półfabrykat przekładni do uchwytu w imadle i za pomocą szlifierki wyciąć rowki o tej samej głębokości wzdłuż wszystkich wnęk koła zębatego. Określą wysokość zębów i kąt ostrzenia przyszłego noża.

Po wycięciu rowków w przedmiocie obrabianym demontujemy uchwyt, usuwając nakrętkę i tuleję. Zaciskamy pręt śruby w imadle tak, aby przekładnia znajdowała się z boku i można ją było obracać za pomocą klucza wokół śruby umieszczonej poziomo.

Po ustaleniu obliczonego kąta ostrzenia za pomocą szlifierki wycinamy zęby tnące przyszłego frezu na powierzchni czołowej koła zębatego.

Po ułożeniu koła zębatego ze śrubą płasko na imadle, usuwamy zadziory i nadajemy zębom ostateczny kształt, najpierw pilnikiem z grubym, a następnie drobnym nacięciem.

Całkowicie ponownie instalujemy uchwyt na przekładni przedmiotu obrabianego i za pomocą przecinarki do spawania gazowo-acetylenowego podgrzewamy go, aż zacznie zmieniać kolor na czerwony, a następnie gwałtownie opuszczamy go do pojemnika z wodą.

Sprawdzamy twardość hartowania i zauważamy, że metal nie jest wystarczająco utwardzony, ponieważ można go obrabiać drobno przyciętym pilnikiem.

Ponownie podgrzewamy przedmiot, ale w wyższej temperaturze, i doprowadzamy metal do jasnoczerwonego blasku, po czym zanurzamy prawie gotowy nóż w pojemniku z wodą do hartowania.

Szlifujemy mniejszą z tulei pod uchwyt, aby wyrównać średnicę otworu montażowego naszego frezu 16 mm i średnicę wrzeciona szlifierki kątowej 14 mm.

Z wrzeciona szlifierki kątowej zdejmujemy tarczę tnącą, zakładamy tuleję wciąganą, a na niej domowy nóż wykonany z rozrządu i zabezpieczamy wszystko nakrętką dociskową.

Za pomocą zacisku bezpiecznie dociskamy kawałek deski do stołu warsztatowego, włączamy szlifierkę i sprawdzamy na biegu jałowym bez obciążenia. Narzędzie działa płynnie i nie odczuwa się żadnych wibracji.

Zwiększamy prędkość i zaczynamy frezować powierzchnię deski. Od razu odczuwamy zauważalne obciążenie dłoni, co świadczy o tym, że usuwa się dużo drewna. Dla wygody i bezpieczeństwa pracy rękojeść boczną wkręcamy w korpus szlifierki kątowej.

Jeśli praca do wykonania jest delikatna, należy zmniejszyć kąt ostrzenia zębów domowego noża, wręcz przeciwnie, aby zwiększyć wydajność, należy go zwiększyć.

Będzie potrzebował

Oprócz wspomnianej zębatki będziemy potrzebować małego kawałka stalowej rurki i połączenia śrubowego proporcjonalnego do poprzecznego rozmiaru otworu montażowego rozrządu.

W naszej pracy będziemy musieli korzystać z następujących narzędzi i sprzętu:

- tokarka i szlifierka;

- suwmiarka;

- pilniki metalowe z grubymi i drobnymi nacięciami;

- imadło stołowe i zacisk;

- klucz nastawny i młotek;

- spawanie gazowo-acetylenowe;

- pojemnik z wodą.

Procedura wykonywania noża do drewna z koła zębatego rozrządu

Aby wyeliminować bicie przekładni podczas obróbki na tokarce, zaciskamy metalową rurkę w uchwycie i szlifujemy jej koniec do średnicy otworu mocowania przekładni.

Instalujemy go na obróconym końcu rury, dociskamy konikiem i obrabiamy koniec przedmiotu obrabianego.

Przejdźmy do najważniejszej operacji - wycinania zębów na kole zębatym. Aby to zrobić, należy go bezpiecznie zamocować w imadle, co nie jest łatwe bez specjalnego uchwytu.

Wykonanie nie jest trudne. W otwór montażowy przekładni wkładamy śrubę o odpowiedniej średnicy i długości, z drugiej strony przedmiotu obrabianego kładziemy na śrubę podkładkę, następnie tuleję i powstały zespół dokręcamy nakrętką za pomocą klucza nastawnego.

Teraz można bezpiecznie przymocować półfabrykat przekładni do uchwytu w imadle i za pomocą szlifierki wyciąć rowki o tej samej głębokości wzdłuż wszystkich wnęk koła zębatego. Określą wysokość zębów i kąt ostrzenia przyszłego noża.

Po wycięciu rowków w przedmiocie obrabianym demontujemy uchwyt, usuwając nakrętkę i tuleję. Zaciskamy pręt śruby w imadle tak, aby przekładnia znajdowała się z boku i można ją było obracać za pomocą klucza wokół śruby umieszczonej poziomo.

Po ustaleniu obliczonego kąta ostrzenia za pomocą szlifierki wycinamy zęby tnące przyszłego frezu na powierzchni czołowej koła zębatego.

Po ułożeniu koła zębatego ze śrubą płasko na imadle, usuwamy zadziory i nadajemy zębom ostateczny kształt, najpierw pilnikiem z grubym, a następnie drobnym nacięciem.

Całkowicie ponownie instalujemy uchwyt na przekładni przedmiotu obrabianego i za pomocą przecinarki do spawania gazowo-acetylenowego podgrzewamy go, aż zacznie zmieniać kolor na czerwony, a następnie gwałtownie opuszczamy go do pojemnika z wodą.

Sprawdzamy twardość hartowania i zauważamy, że metal nie jest wystarczająco utwardzony, ponieważ można go obrabiać drobno przyciętym pilnikiem.

Ponownie podgrzewamy przedmiot, ale w wyższej temperaturze, i doprowadzamy metal do jasnoczerwonego blasku, po czym zanurzamy prawie gotowy nóż w pojemniku z wodą do hartowania.

Szlifujemy mniejszą z tulei pod uchwyt, aby wyrównać średnicę otworu montażowego naszego frezu 16 mm i średnicę wrzeciona szlifierki kątowej 14 mm.

Testowanie domowej roboty przecinarki do drewna

Z wrzeciona szlifierki kątowej zdejmujemy tarczę tnącą, zakładamy tuleję wciąganą, a na niej domowy nóż wykonany z rozrządu i zabezpieczamy wszystko nakrętką dociskową.

Za pomocą zacisku bezpiecznie dociskamy kawałek deski do stołu warsztatowego, włączamy szlifierkę i sprawdzamy na biegu jałowym bez obciążenia. Narzędzie działa płynnie i nie odczuwa się żadnych wibracji.

Zwiększamy prędkość i zaczynamy frezować powierzchnię deski. Od razu odczuwamy zauważalne obciążenie dłoni, co świadczy o tym, że usuwa się dużo drewna. Dla wygody i bezpieczeństwa pracy rękojeść boczną wkręcamy w korpus szlifierki kątowej.

Jeśli praca do wykonania jest delikatna, należy zmniejszyć kąt ostrzenia zębów domowego noża, wręcz przeciwnie, aby zwiększyć wydajność, należy go zwiększyć.

Obejrzyj wideo

Podobne klasy mistrzowskie

Jak naprawić zepsuty ząb przekładni

Jak zamienić wiertarkę w router za pomocą prostego sprzętu

Przecinarka do drewna do otworów przelotowych i nieprzelotowych pod śruby

Całkowity demontaż przekładni kosy spalinowej w celu usunięcia produktów zużycia

Odnawianie plastikowych zębów przekładni poprzez radełkowanie

Frez balerinowy z możliwością regulacji do drewna

Szczególnie interesujące

Komentarze (6)