Regeneracja płytek komutatora twornika silnika elektrycznego metodą „zrób to sam”.

W rzeczywistości wszystkie elektronarzędzia i sprzęt gospodarstwa domowego napędzane są silnikami elektrycznymi, których podstawą jest zwora (wirnik) składająca się z uzwojenia i płytek stykowych.

Jeśli napęd przestanie działać, to jeśli uzwojenie działa prawidłowo, przyczyną mogą być płytki. Jeden lub dwa z nich mogą po prostu się oderwać. Nie jest to jednak powód do zakupu nowego, drogiego silnika. Możesz przywrócić płytki kontaktowe ze złomu i dosłownie „na kolanach”.

Aby uporządkować kotwicę w przypadku takiej awarii, powinniśmy przygotować następujące materiały:

Bez tokarki będziemy potrzebować wielu narzędzi i akcesoriów: noża i pędzla, szczypiec i śrubokręta, młotka i kowadła, pilnika, papieru ściernego i igły, wiertarki i lutownicy, imadła i przebijaka, suwmiarka i ołówek.

Najpierw porządkujemy podstawy latających płyt. W tym celu za pomocą szczotki usuń drobne cząstki i kurz z zagłębienia w kolektorze. Następnie za pomocą noża wyrównujemy miejsca pod nowe płytki pod względem długości, szerokości i głębokości. Jednocześnie staraj się nie uszkodzić końcówek uzwojeń prowadzących do brakujących płytek.

Przecinamy nożem zewnętrzną izolację dwużyłowego drutu miedzianego, odgryzamy jeden z nich i wyciągamy rdzeń z wewnętrznej izolacji za pomocą szczypiec.

Spłaszcz drut miedziany, tworząc dwie płytki za pomocą młotka i kowadła.

Jednocześnie od czasu do czasu porównujemy obrabiany przedmiot z nieuszkodzonymi płytkami na komutatorze twornika, aby szerokość obrabianego przedmiotu nie okazała się większa.

Po otrzymaniu w przybliżeniu wymaganego przekroju drutu miedzianego doprowadzamy go do wymaganego rozmiaru gruboziarnistym papierem ściernym P80, równomiernie obrabiając każdą stronę, a także sprawdzając całe płytki.

Końcówkę półfabrykatu płyty tworzymy za pomocą tarczy obracanej za pomocą szlifierki. Umieszczamy przedmiot na swoim miejscu i skupiając się na sąsiedniej całej płycie, zaznaczamy długość ołówkiem.

Przecinamy wzdłuż znaku i odłamujemy półwyrób płyty szczypcami. Zaciskamy go w imadle i wykonujemy płytkie nacięcie w górnej części nożem i młotkiem.

Kładziemy przedmiot na drewnianej belce i za pomocą stempla i młotka wykonujemy otwór u podstawy szczeliny, który szlifujemy igłą do szycia.

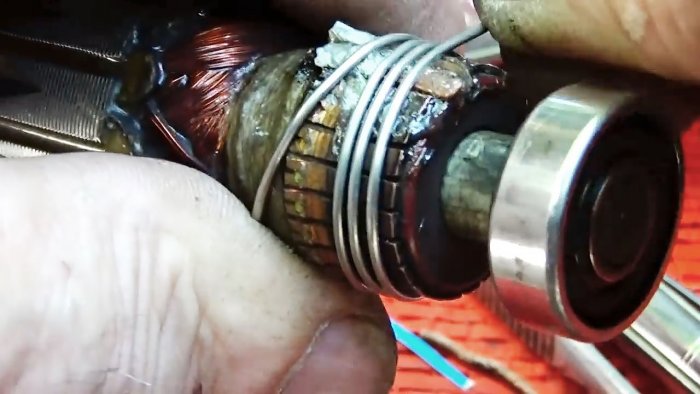

Oczyszczamy leczony obszar papierem ściernym. Umieszczamy domowe płytki na swoich miejscach i lutujemy do nich końce odpowiednich uzwojeń.

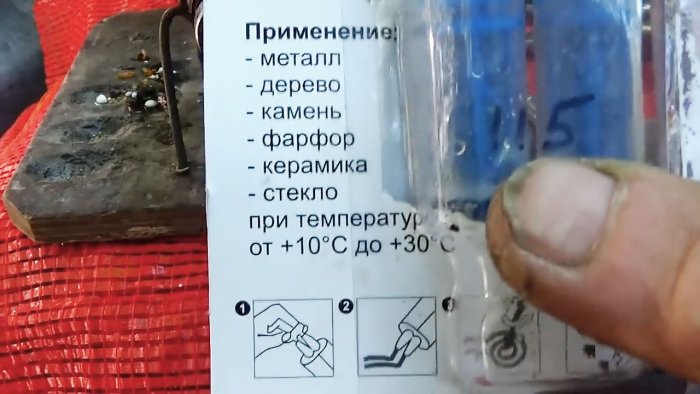

Zmieszaj dwuskładnikowy klej epoksydowy zgodnie z instrukcją i nałóż go na płytki końcówką płaskiego śrubokręta tak, aby dostał się w szczeliny pomiędzy płytkami.

Kolektor z sklejonymi płytami owijamy kilkukrotnie drutem aluminiowym, tworząc naprężenie i skręcając końce razem.

Pozostaw wszystko w spokoju na czas określony w instrukcji.

Następnie rozwiń drut i wyjmij go. Jednak bardziej niezawodnym mocowaniem lameli byłoby zainstalowanie dwóch pasm z włókna szklanego impregnowanych klejem topliwym.

Za pomocą noża usuń żywicę epoksydową z powierzchni lameli, ponieważ jest to dielektryk. Następnie obrabiamy lamele metalowym pilnikiem, aż uzyskają miedziany połysk.

Ponieważ nie ma tokarki, aby obrobić komutator nowymi lamelami, przywracamy zworę na miejsce i odkręcamy szczotki.

Za pomocą suwmiarki mierzymy średnicę otworu na szczotki i za pomocą noża zaplanujemy z drewna odpowiedni pręt i za pomocą płótna szmerglowego doprowadzimy go do pożądanego rozmiaru.

Obracając narzędzie za wrzeciono można zobaczyć obrót komutatora przez otwór na szczotki. Efekt ten wykorzystujemy do polerowania płytek kontaktowych.

Wkładamy drewniany pręt do otworu, aż zatrzyma się na kolektorze. Zrób znak na pręcie u góry otworu i wyciągnij go. Na znak nakładamy zatyczkę szczotkową i zmniejszamy powierzchnię cięcia o jej wysokość.

W otwór wkładamy drewniany kolec i sprawdzamy, czy kołek daje się wkręcić. Następnie odcinamy wąski pasek drobnego papieru ściernego P600, owijamy go wokół czopa i ponownie wsuwamy w otwór, aż zatrzyma się na kolektorze.

Dokręcamy czop za pomocą korka i ręcznie obracamy wrzeciono. Jeśli nie ma dużego oporu, podłącz wiertarkę roboczą do wrzeciona i włącz ją.

Czynność powtarzamy kilkukrotnie, wymieniając zużyty papier ścierny na nowy, cały czas dokręcając korek. W rezultacie nowe płyty będą miały taką samą wysokość jak pozostałe, a kotwica znów stanie się sprawna.

Aby się tego upewnić, odkręć korek, wyciągnij kolec papierem ściernym, wyłącz wiertarkę i obracając ręcznie wrzeciono, spójrz na komutator. Jeśli połysk wszystkich płytek jest taki sam, oznacza to równomierne szlifowanie.

Jeśli napęd przestanie działać, to jeśli uzwojenie działa prawidłowo, przyczyną mogą być płytki. Jeden lub dwa z nich mogą po prostu się oderwać. Nie jest to jednak powód do zakupu nowego, drogiego silnika. Możesz przywrócić płytki kontaktowe ze złomu i dosłownie „na kolanach”.

Będzie potrzebował

Aby uporządkować kotwicę w przypadku takiej awarii, powinniśmy przygotować następujące materiały:

- kawałek drutu miedzianego;

- uniwersalny klej epoksydowy marki EDP;

- drut aluminiowy;

- drewniany klocek.

Bez tokarki będziemy potrzebować wielu narzędzi i akcesoriów: noża i pędzla, szczypiec i śrubokręta, młotka i kowadła, pilnika, papieru ściernego i igły, wiertarki i lutownicy, imadła i przebijaka, suwmiarka i ołówek.

Procedura przywracania płyt kolektora twornika

Najpierw porządkujemy podstawy latających płyt. W tym celu za pomocą szczotki usuń drobne cząstki i kurz z zagłębienia w kolektorze. Następnie za pomocą noża wyrównujemy miejsca pod nowe płytki pod względem długości, szerokości i głębokości. Jednocześnie staraj się nie uszkodzić końcówek uzwojeń prowadzących do brakujących płytek.

Przecinamy nożem zewnętrzną izolację dwużyłowego drutu miedzianego, odgryzamy jeden z nich i wyciągamy rdzeń z wewnętrznej izolacji za pomocą szczypiec.

Spłaszcz drut miedziany, tworząc dwie płytki za pomocą młotka i kowadła.

Jednocześnie od czasu do czasu porównujemy obrabiany przedmiot z nieuszkodzonymi płytkami na komutatorze twornika, aby szerokość obrabianego przedmiotu nie okazała się większa.

Po otrzymaniu w przybliżeniu wymaganego przekroju drutu miedzianego doprowadzamy go do wymaganego rozmiaru gruboziarnistym papierem ściernym P80, równomiernie obrabiając każdą stronę, a także sprawdzając całe płytki.

Końcówkę półfabrykatu płyty tworzymy za pomocą tarczy obracanej za pomocą szlifierki. Umieszczamy przedmiot na swoim miejscu i skupiając się na sąsiedniej całej płycie, zaznaczamy długość ołówkiem.

Przecinamy wzdłuż znaku i odłamujemy półwyrób płyty szczypcami. Zaciskamy go w imadle i wykonujemy płytkie nacięcie w górnej części nożem i młotkiem.

Kładziemy przedmiot na drewnianej belce i za pomocą stempla i młotka wykonujemy otwór u podstawy szczeliny, który szlifujemy igłą do szycia.

Oczyszczamy leczony obszar papierem ściernym. Umieszczamy domowe płytki na swoich miejscach i lutujemy do nich końce odpowiednich uzwojeń.

Zmieszaj dwuskładnikowy klej epoksydowy zgodnie z instrukcją i nałóż go na płytki końcówką płaskiego śrubokręta tak, aby dostał się w szczeliny pomiędzy płytkami.

Kolektor z sklejonymi płytami owijamy kilkukrotnie drutem aluminiowym, tworząc naprężenie i skręcając końce razem.

Pozostaw wszystko w spokoju na czas określony w instrukcji.

Następnie rozwiń drut i wyjmij go. Jednak bardziej niezawodnym mocowaniem lameli byłoby zainstalowanie dwóch pasm z włókna szklanego impregnowanych klejem topliwym.

Za pomocą noża usuń żywicę epoksydową z powierzchni lameli, ponieważ jest to dielektryk. Następnie obrabiamy lamele metalowym pilnikiem, aż uzyskają miedziany połysk.

Ponieważ nie ma tokarki, aby obrobić komutator nowymi lamelami, przywracamy zworę na miejsce i odkręcamy szczotki.

Za pomocą suwmiarki mierzymy średnicę otworu na szczotki i za pomocą noża zaplanujemy z drewna odpowiedni pręt i za pomocą płótna szmerglowego doprowadzimy go do pożądanego rozmiaru.

Obracając narzędzie za wrzeciono można zobaczyć obrót komutatora przez otwór na szczotki. Efekt ten wykorzystujemy do polerowania płytek kontaktowych.

Wkładamy drewniany pręt do otworu, aż zatrzyma się na kolektorze. Zrób znak na pręcie u góry otworu i wyciągnij go. Na znak nakładamy zatyczkę szczotkową i zmniejszamy powierzchnię cięcia o jej wysokość.

W otwór wkładamy drewniany kolec i sprawdzamy, czy kołek daje się wkręcić. Następnie odcinamy wąski pasek drobnego papieru ściernego P600, owijamy go wokół czopa i ponownie wsuwamy w otwór, aż zatrzyma się na kolektorze.

Dokręcamy czop za pomocą korka i ręcznie obracamy wrzeciono. Jeśli nie ma dużego oporu, podłącz wiertarkę roboczą do wrzeciona i włącz ją.

Czynność powtarzamy kilkukrotnie, wymieniając zużyty papier ścierny na nowy, cały czas dokręcając korek. W rezultacie nowe płyty będą miały taką samą wysokość jak pozostałe, a kotwica znów stanie się sprawna.

Aby się tego upewnić, odkręć korek, wyciągnij kolec papierem ściernym, wyłącz wiertarkę i obracając ręcznie wrzeciono, spójrz na komutator. Jeśli połysk wszystkich płytek jest taki sam, oznacza to równomierne szlifowanie.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (10)