Jak niedrogo wykonać wytłaczarkę prętową do drukarki 3D z wykorzystaniem dostępnych komponentów

Przy aktywnym wykorzystaniu druku 3D na zakup materiałów eksploatacyjnych przeznaczane są ogromne sumy. W związku z tym sensowne jest wykonanie ich samodzielnie z pokruszonego plastiku ABS i butelek PET. Aby to zrobić, musisz wykonać specjalny sprzęt, z którego najbardziej złożonym jest wytłaczarka.

Jako ślimak wytłaczarki zostanie użyte spiralne wiertło do drewna. Wybrano do tego fajkę wodną. W nim należy zeszlifować wewnętrzny szew spawalniczy pilnikiem.Od krawędzi rury wykonuje się cięcie wzdłużne na głębokość 60-80 mm, a wzdłuż niego odcina się część rury. Policzki z blachy stalowej są przyspawane do powstałej szczeliny po lewej i prawej stronie. Zamontowany zostanie na nich lej załadowczy kruszonego plastiku. Można go wydrukować na drukarce 3D.

Jako podstawę wytłaczarki można zastosować stalową płytę lub masywną rurę profilową.

Do podstawy przykręcona jest podstawka zabezpieczająca samą wytłaczarkę. Wykonany jest z rury profilowej z uchwytami. Sama obudowa wytłaczarki jest przyspawana do stojaka, następnie wsuwana jest w nią śruba.

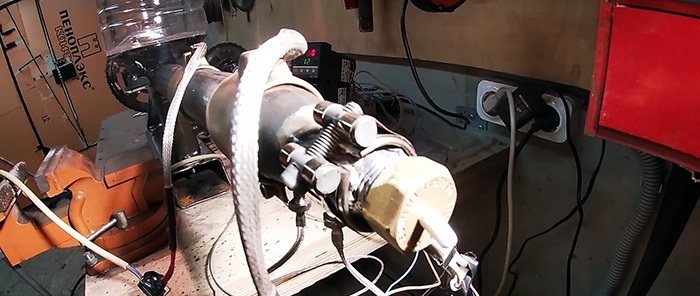

Następnie należy podłączyć ślimak do silnika za pomocą przekładni redukcyjnej.

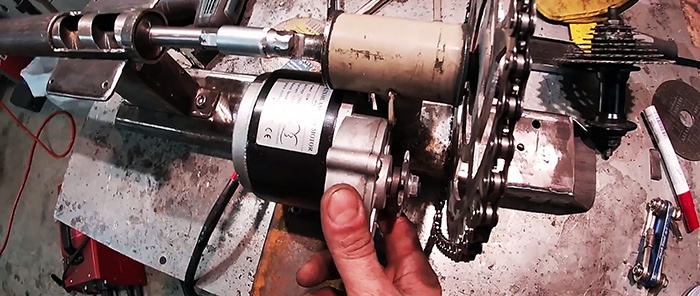

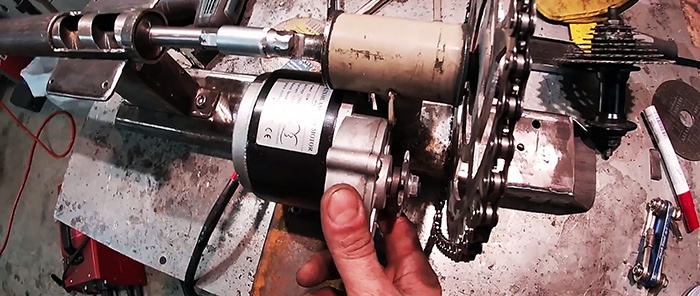

W tym celu poprzez głowicę gniazdową podłącza się do niego wózek rowerowy. Głowicę przyspawa się do wózka, następnie zakłada się ją na trzpień ślimaka. Następnie wózek jest ustawiany współosiowo z wytłaczarką, a jego stojak jest przyspawany do podeszwy.

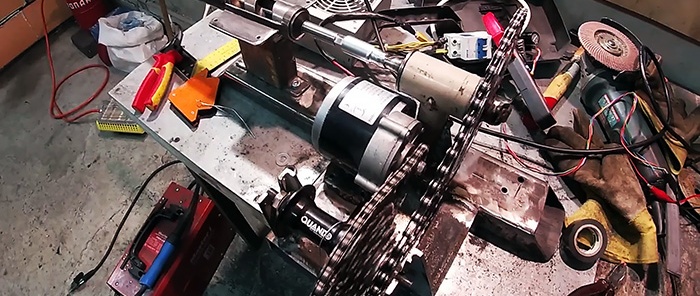

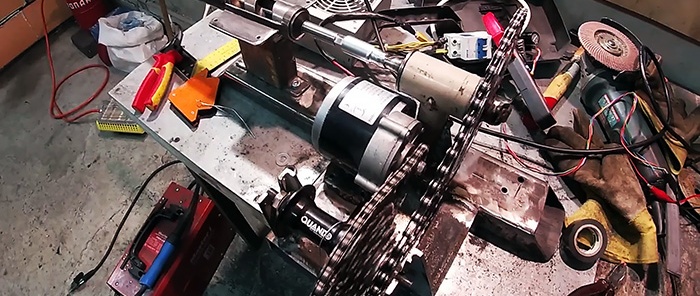

Następnie na wale karetki montowana jest zębatka rowerowa napędowa. Następnie należy połączyć koło napędowe z małą zębatką na kasecie piasty za pomocą łańcucha rolkowego. Następnie ten sam łańcuch łączy dużą zębatkę na kasecie z zębatką w skrzyni biegów silnika elektrycznego. W tym celu do boku ramy przyspawana jest kolejna rura profilowa, w której mieści się tuleja i silnik. W tym przypadku koło napędowe ma 46 zębów, małe 11, środkowe 30, a skrzynia biegów silnika 9. Zatem przełożenie silnika do wiertła wyniesie 1:140. Aby zapewnić niezawodność, wszystkie stojaki muszą zostać wzmocnione wstawkami spawalniczymi.

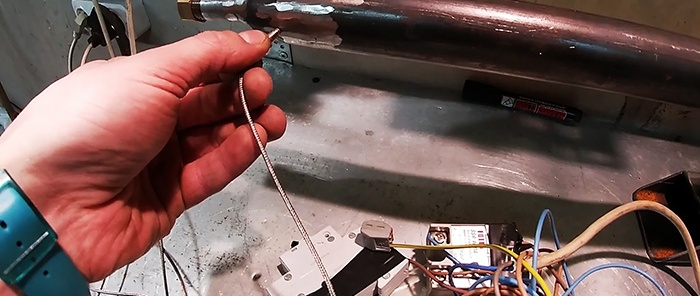

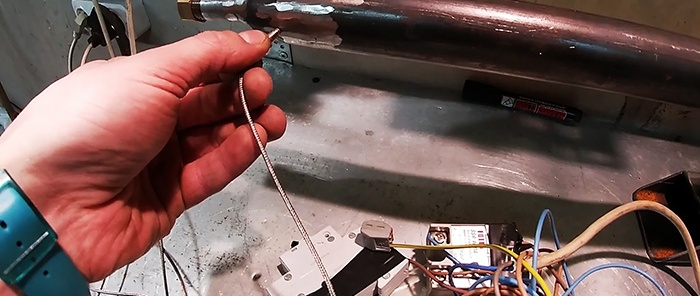

Do wylotu obudowy wytłaczarki przyspawany jest adapter i kawałek rury 1/2 cala. Na krawędzi rurki powinien znajdować się gwint umożliwiający zamontowanie dyszy. Wykorzystuje korek hydrauliczny z wywierconym pośrodku otworem o średnicy 4 mm.

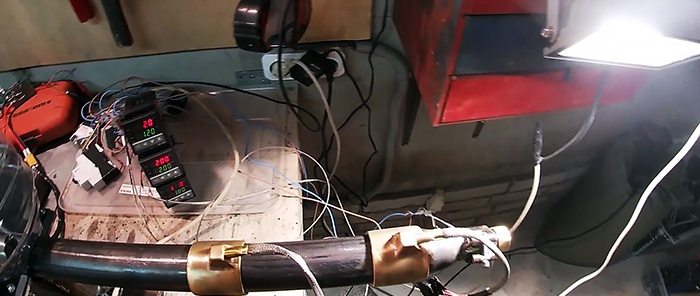

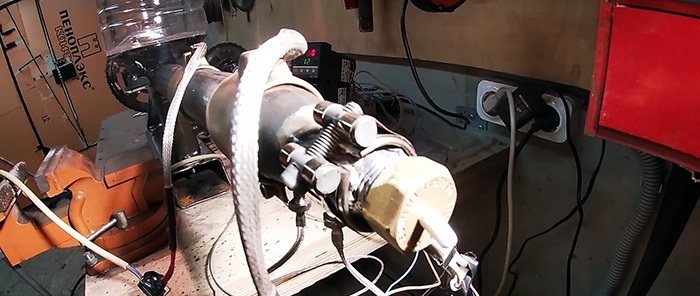

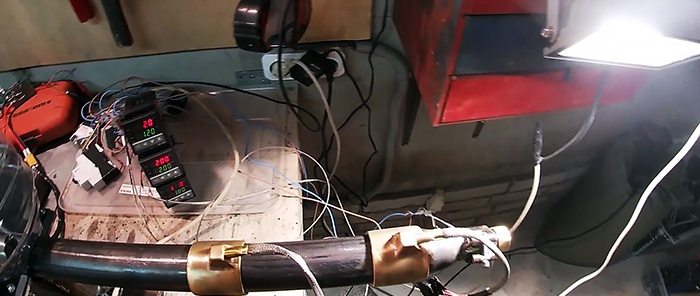

Następnie należy zainstalować grzejniki pierścieniowe na górze obudowy wytłaczarki. Jeśli ich średnica nie pasuje, osłonę można zwiększyć, owijając ją stalową taśmą. Grzejniki instalowane są na czubku wytłaczarki, w środku i na początku obudowy. Każdy z nich podłączony jest poprzez osobny regulator PID. Ich czujniki termiczne są przykręcone do obudowy. Aby to zrobić, musisz przyspawać do niego nakrętki. Możliwe, że po przetestowaniu konieczne będzie dodanie liczby grzejników.

Następnie należy włączyć ogrzewanie i wyregulować temperaturę na grzejnikach. Na początek, w przypadku stosowania chipów z tworzywa ABS, pierwszą ustawia się na 120°C, drugą na 200°C, a trzecią na 180°C. Po rozgrzaniu rozpoczyna się obrót śruby. Musisz ustawić go na około 5 obr./min.

Po wykonaniu wytłaczarki trzeba będzie złożyć o wiele więcej urządzeń, aby zorganizować produkcję pręta, ale jest to znacznie prostsze. Jako minimum będziesz potrzebować także wannę do chłodzenia żerdzi, wałek odbiorczy i wibrator leja zasypowego, aby zapewnić nieprzerwane dostarczanie wiórów plastikowych do ślimaka.

Obejrzyj wideo, aby poznać wszystkie szczegóły:

Materiały:

- wiertło kręte do drewna 36 mm;

- rura stalowa o średnicy wewnętrznej 37 mm;

- adapter do rury o średnicy 1/2 cala;

- Rura 1/2 cala;

- Wtyczka hydrauliczna 1/2";

- Arkusz blachy;

- wózek rowerowy w obudowie;

- zębatka napędu roweru;

- tylna piasta rowerowa z kasetą;

- łańcuch rolkowy;

- silnik elektryczny;

- rury profilowe;

- grzejniki pierścieniowe 320 W – 2-3 szt.;

- grzejnik pierścieniowy 70 W;

- regulatory PID dla każdej grzałki;

- regulator PWM.

Proces produkcji wytłaczarki

Jako ślimak wytłaczarki zostanie użyte spiralne wiertło do drewna. Wybrano do tego fajkę wodną. W nim należy zeszlifować wewnętrzny szew spawalniczy pilnikiem.Od krawędzi rury wykonuje się cięcie wzdłużne na głębokość 60-80 mm, a wzdłuż niego odcina się część rury. Policzki z blachy stalowej są przyspawane do powstałej szczeliny po lewej i prawej stronie. Zamontowany zostanie na nich lej załadowczy kruszonego plastiku. Można go wydrukować na drukarce 3D.

Jako podstawę wytłaczarki można zastosować stalową płytę lub masywną rurę profilową.

Do podstawy przykręcona jest podstawka zabezpieczająca samą wytłaczarkę. Wykonany jest z rury profilowej z uchwytami. Sama obudowa wytłaczarki jest przyspawana do stojaka, następnie wsuwana jest w nią śruba.

Następnie należy podłączyć ślimak do silnika za pomocą przekładni redukcyjnej.

W tym celu poprzez głowicę gniazdową podłącza się do niego wózek rowerowy. Głowicę przyspawa się do wózka, następnie zakłada się ją na trzpień ślimaka. Następnie wózek jest ustawiany współosiowo z wytłaczarką, a jego stojak jest przyspawany do podeszwy.

Następnie na wale karetki montowana jest zębatka rowerowa napędowa. Następnie należy połączyć koło napędowe z małą zębatką na kasecie piasty za pomocą łańcucha rolkowego. Następnie ten sam łańcuch łączy dużą zębatkę na kasecie z zębatką w skrzyni biegów silnika elektrycznego. W tym celu do boku ramy przyspawana jest kolejna rura profilowa, w której mieści się tuleja i silnik. W tym przypadku koło napędowe ma 46 zębów, małe 11, środkowe 30, a skrzynia biegów silnika 9. Zatem przełożenie silnika do wiertła wyniesie 1:140. Aby zapewnić niezawodność, wszystkie stojaki muszą zostać wzmocnione wstawkami spawalniczymi.

Do wylotu obudowy wytłaczarki przyspawany jest adapter i kawałek rury 1/2 cala. Na krawędzi rurki powinien znajdować się gwint umożliwiający zamontowanie dyszy. Wykorzystuje korek hydrauliczny z wywierconym pośrodku otworem o średnicy 4 mm.

Następnie należy zainstalować grzejniki pierścieniowe na górze obudowy wytłaczarki. Jeśli ich średnica nie pasuje, osłonę można zwiększyć, owijając ją stalową taśmą. Grzejniki instalowane są na czubku wytłaczarki, w środku i na początku obudowy. Każdy z nich podłączony jest poprzez osobny regulator PID. Ich czujniki termiczne są przykręcone do obudowy. Aby to zrobić, musisz przyspawać do niego nakrętki. Możliwe, że po przetestowaniu konieczne będzie dodanie liczby grzejników.

Następnie należy włączyć ogrzewanie i wyregulować temperaturę na grzejnikach. Na początek, w przypadku stosowania chipów z tworzywa ABS, pierwszą ustawia się na 120°C, drugą na 200°C, a trzecią na 180°C. Po rozgrzaniu rozpoczyna się obrót śruby. Musisz ustawić go na około 5 obr./min.

Po wykonaniu wytłaczarki trzeba będzie złożyć o wiele więcej urządzeń, aby zorganizować produkcję pręta, ale jest to znacznie prostsze. Jako minimum będziesz potrzebować także wannę do chłodzenia żerdzi, wałek odbiorczy i wibrator leja zasypowego, aby zapewnić nieprzerwane dostarczanie wiórów plastikowych do ślimaka.

Obejrzyj wideo

Obejrzyj wideo, aby poznać wszystkie szczegóły:

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (0)