Štiepačka dreva zo starého motora zotrvačníka a práčky

Ručné štiepanie drevených blokov, najmä uzlovitých, je pomerne náročné a dosť pomalé. Dnes sa dá táto fyzicky náročná práca urýchliť prenesením na ramená továrenskej mechanickej štiepačky dreva. Je tu len jeden problém: taký „drevorubač“ s „mrkvou“ stojí od 20 000 rubľov.

Skúsenosti ľudových remeselníkov však ukazujú, že aj bez znalosti sústruženia je možné vyrobiť mechanický sekáčik z odpadových materiálov, prispôsobiť ho miestu, množstvu práce a antropometrickým údajom.

V zásade možno takmer všetky materiály a komponenty na zostavenie mechanického sekáča odstrániť zo starých áut, domácich spotrebičov a nájsť ich na skládkach. Ale nie je na škodu vedieť, koľko stojí tá alebo tá „vec“ v obchode, koľko bude stáť motor zo starej práčky, čo si sústružník bude účtovať za prácu atď.

Čo by sme teda mali zásobiť, ak sa rozhodneme vyrobiť mechanický sekáčik:

Z nástrojov a vybavenia, ktoré by sme mali mať po ruke:

Guľatinu zaistíme vo zveráku a miesta rezu označíme lepiacou páskou, aby sme rýchlo a jednoducho zabezpečili požadovanú presnosť.

Podľa označenia vyrežeme polotovar hriadeľa štiepačky dreva pomocou brúsky a rezacieho kotúča 180 mm.

Povrch hrubého plechu označíme dvoma kotúčmi rôznej veľkosti, ale s rovnakými stredovými otvormi.

Je pohodlnejšie a presnejšie ich rezať plazmovou rezačkou, čím sa minimalizuje množstvo následného spracovania.

Kotúče privedieme pilníkom a brúskou na požadovanú veľkosť a aby sme neodstránili prebytočný kov, na bočné plochy nalepíme presné vzory z pásky alebo papiera.

Pri spracovaní diskov venujeme hlavnú pozornosť stredovým otvorom: obrobok hriadeľa by mal do nich voľne zapadnúť, ale medzery by mali byť minimálne.

Táto operácia je jednou z najdôležitejších: veľký kotúč privaríme presne pod uhlom 90 stupňov k guľatine. Preto zváranie vykonávame opatrne, neustále kontrolujeme uhol medzi časťami, aby sa nepohybovali, a používame magnetické štvorce. Očistíme zvary.

Druhý krúžok sa inštaluje jednoduchšie. Stačí ho pevne pritlačiť a pripevniť k prvému kotúču pomocou svoriek a v tejto polohe privariť.

Teraz bude sústružník pracovať na obrobku: otočí prednú podperu, ktorá je privarená k menšiemu prstencu, obrúsi kruhové plochy na mieru a vytvorí sériu prstencových drážok pre hnací remeň.

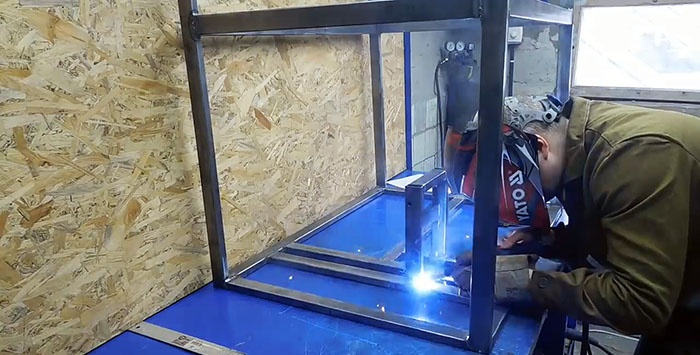

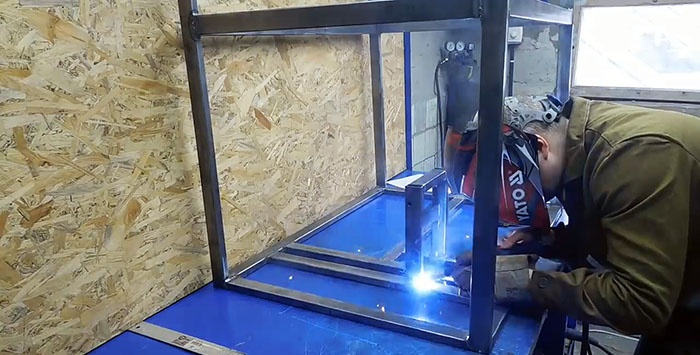

Z profilovej rúry vyrežeme prírezy požadovaných veľkostí a v požadovanom množstve, z ktorých zvaríme nielen pracovnú dosku, ale aj základňu pre inštaláciu montovaných jednotiek.

Samostatne privaríme k hlavnému rámu pod stolovou doskou pomocný rám, na ktorý bude pripevnený a nastavený elektromotor.

Pomocou brúsky vyrežeme z plechu s hrúbkou 6 mm dva symetrické diely, ktoré sa po zvarení a pripevnení k doske stola stanú akousi oporou čepele na štiepačke dreva.

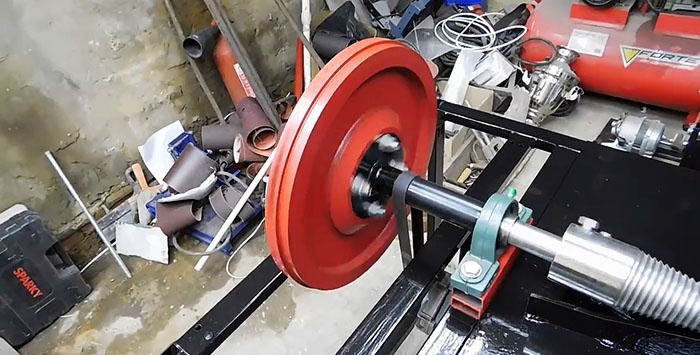

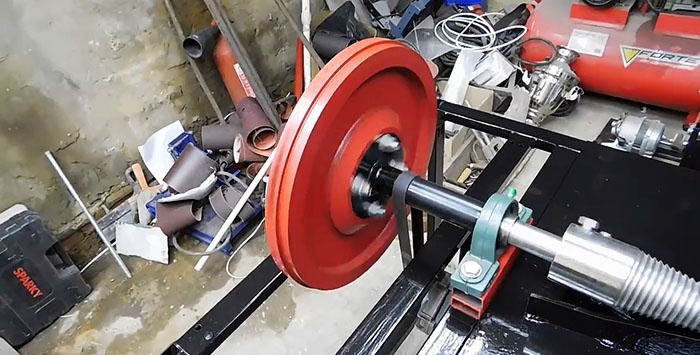

Keďže zaťaženie nášho zariadenia sa bude neustále meniť, bez zotrvačníka sa nezaobídeme. V našom prípade bol z hľadiska veľkosti a hmotnosti najvhodnejší zotrvačník z GAZ-53 s vonkajším priemerom 372 mm, montážnym otvorom 40 mm a hmotnosťou takmer 16 kg.

Z tejto časti stiahneme ozubený krúžok a pomocou kladiva, skrutkovača a brúsky s nástavcami ho očistíme od dlhoročných mastných nečistôt.

Statické vyváženie hriadeľa a zotrvačníka vykonávame tak, že ich k sebe priskrutkujeme skrutkami a maticami. Vzhľadom na nedostatok vyvažovacieho stroja prichádzame s takým, ktorý využíva iba dostupné možnosti.

Za týmto účelom dočasne umiestnite dva rohy rovnobežne s rámom stola a ľahko ich uchopte. Pomocou vodováhy zabezpečíme, aby boli rohy čo najrovnejšie a umiestnime na ne hriadeľ so zotrvačníkom.

Zotrvačníku dávame rotáciu a sledujeme moment zastavenia. Ak je na ňom nevyvážená hmota, pred zastavením sa trochu zroluje. Okrem toho bude nadbytočná hmota v najnižšom bode.Označíme toto miesto a vyvŕtame otvor, čím odstránime prebytočnú hmotu.

Vyváženie sa bude považovať za dokončené, keď sa hriadeľ a zotrvačník pred zastavením nevrátia späť.

Pre bezpečnosť vyrobíme ochranný kryt na zotrvačník zo zvyškov profilovej rúry a plechu a varíme dosku stola.

Dve symetrické časti spojíme pod uhlom, do vnútra umiestnime rozperu a výslednú zostavu privaríme k doske stola.

Všetky komponenty a diely boli vyrobené, takže ich začneme maľovať obyčajným štetcom.

Odhadnime, koľko nás bude stáť domáca štiepačka dreva:

Celkovo je to asi 7 tisíc rubľov. To je 3-krát menej ako najlacnejšia továrenská štiepačka dreva.

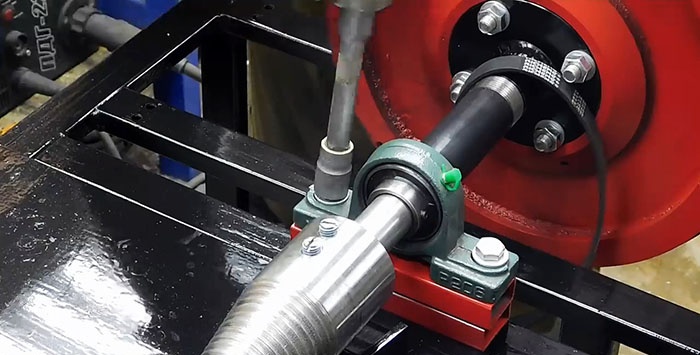

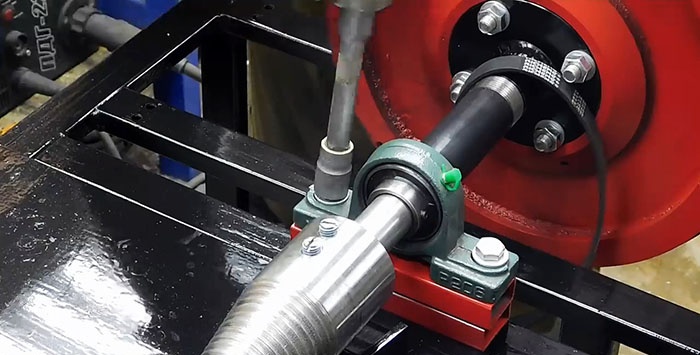

Zotrvačník pevne priskrutkujeme k hriadeľu, nasadíme remeň, ložiskové jednotky a agregát pripevníme k rámu.

Nainštalujeme a zaistíme „mrkvu“ na konci hriadeľa pomocou dvoch špeciálnych kolíkov.

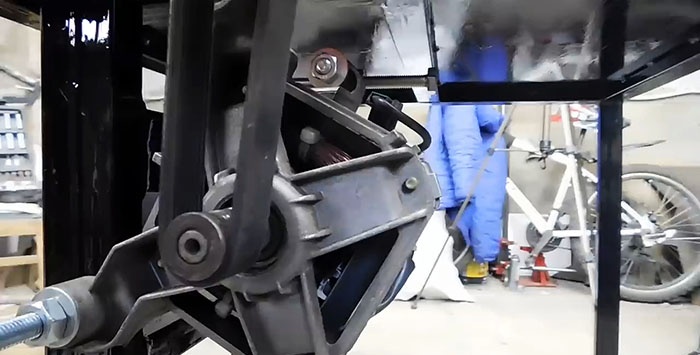

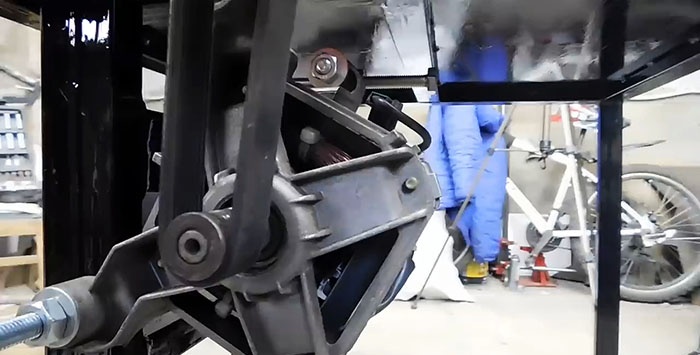

Remeň napíname dotiahnutím na to určenej skrutky, ktorá opretá o podperu pohybuje motorom a napína remeň.

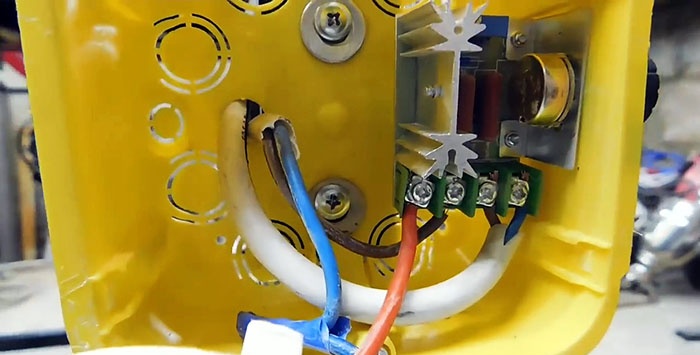

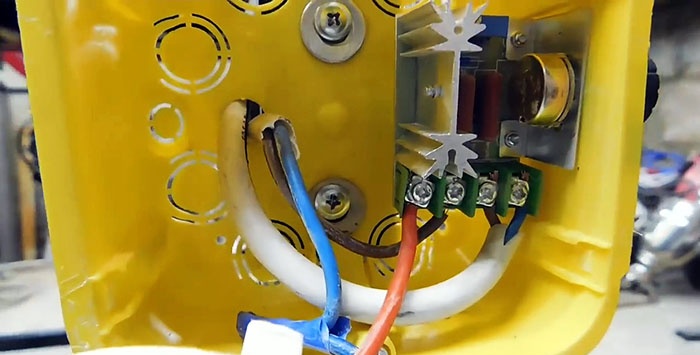

Elektrika sa skladá z napájacieho kábla, vypínača a regulátora napätia z brúsky. Systém pripojenia je celkom štandardný.

Pri štartovaní prítomnosť regulátora eliminuje trhanie a zabezpečuje plynulé zvyšovanie rýchlosti zotrvačníkom. To je veľmi dôležité, pretože pás sa v drážkach nešmýka, čo znamená, že vydrží dlhšie.

Tiež vďaka regulátoru napätia môžete meniť výkon, čo bez zaťaženia okamžite vedie k zvýšeniu rýchlosti.

Na zotrvačník inštalujeme ochranný kryt, aby sme chránili seba a ľudí v okolí pred zranením, ak zotrvačník náhle vyletí z hriadeľa alebo praskne.

Najprv skúsme rozdeliť malý kúsok dosky. Náš domáci produkt si s tým bez námahy poradí. To isté sa deje so suchými polenami, ktoré boli uložené pod prístreškom. Štiepačka dreva si poradí s pomerne masívnym pňom bez akéhokoľvek stresu.

Ak sa „mrkva“ náhle zasekne v polene, potom vypnutím napájania, pomocou kľúča a otočením zadnej časti hriadeľa ľahko uvoľníme pracovný prvok z polena, v ktorom je zaseknutý.

Aj táto malá prax ukázala, že „mrkvové“ upevnenie na hriadeli by malo byť zapustené, aby nedochádzalo k rušeniu pri rúbaní palivového dreva, a stôl by mal stáť na absolútne vodorovnom povrchu. Tým sa eliminujú aj menšie vibrácie počas prevádzky štiepačky dreva.

Na tejto jednotke tiež nemôžete pracovať v rukaviciach a palčiakoch a rukávy oblečenia by nemali byť príliš dlhé a bez šnúrok, opaskov a iných závesných prvkov, aby sa neskrútili do „mrkvy“ a nepoškodili vaše ruky.

Skúsenosti ľudových remeselníkov však ukazujú, že aj bez znalosti sústruženia je možné vyrobiť mechanický sekáčik z odpadových materiálov, prispôsobiť ho miestu, množstvu práce a antropometrickým údajom.

Bude potrebovať

V zásade možno takmer všetky materiály a komponenty na zostavenie mechanického sekáča odstrániť zo starých áut, domácich spotrebičov a nájsť ich na skládkach. Ale nie je na škodu vedieť, koľko stojí tá alebo tá „vec“ v obchode, koľko bude stáť motor zo starej práčky, čo si sústružník bude účtovať za prácu atď.

Čo by sme teda mali zásobiť, ak sa rozhodneme vyrobiť mechanický sekáčik:

- kruhová valcovaná oceľ (guľatina);

- maskovacia páska;

- plech rôznych hrúbok;

- profilová rúra asi 14 m;

- zotrvačník z GAZ-53;

- skrutky, matice, podložky;

- motor s remenicou a remeňom;

- farba a štetec;

- kužeľový skrutkový sekáčik na mrkvu.

Z nástrojov a vybavenia, ktoré by sme mali mať po ruke:

- brúska s kotúčmi;

- plazmová rezačka;

- kovový pilník;

- zváracie zariadenia;

- zveráky a svorky;

- vŕtať s vrtákmi.

Výroba komponentov a častí štiepačky dreva

Guľatinu zaistíme vo zveráku a miesta rezu označíme lepiacou páskou, aby sme rýchlo a jednoducho zabezpečili požadovanú presnosť.

Podľa označenia vyrežeme polotovar hriadeľa štiepačky dreva pomocou brúsky a rezacieho kotúča 180 mm.

Povrch hrubého plechu označíme dvoma kotúčmi rôznej veľkosti, ale s rovnakými stredovými otvormi.

Je pohodlnejšie a presnejšie ich rezať plazmovou rezačkou, čím sa minimalizuje množstvo následného spracovania.

Kotúče privedieme pilníkom a brúskou na požadovanú veľkosť a aby sme neodstránili prebytočný kov, na bočné plochy nalepíme presné vzory z pásky alebo papiera.

Pri spracovaní diskov venujeme hlavnú pozornosť stredovým otvorom: obrobok hriadeľa by mal do nich voľne zapadnúť, ale medzery by mali byť minimálne.

Táto operácia je jednou z najdôležitejších: veľký kotúč privaríme presne pod uhlom 90 stupňov k guľatine. Preto zváranie vykonávame opatrne, neustále kontrolujeme uhol medzi časťami, aby sa nepohybovali, a používame magnetické štvorce. Očistíme zvary.

Druhý krúžok sa inštaluje jednoduchšie. Stačí ho pevne pritlačiť a pripevniť k prvému kotúču pomocou svoriek a v tejto polohe privariť.

Teraz bude sústružník pracovať na obrobku: otočí prednú podperu, ktorá je privarená k menšiemu prstencu, obrúsi kruhové plochy na mieru a vytvorí sériu prstencových drážok pre hnací remeň.

Z profilovej rúry vyrežeme prírezy požadovaných veľkostí a v požadovanom množstve, z ktorých zvaríme nielen pracovnú dosku, ale aj základňu pre inštaláciu montovaných jednotiek.

Samostatne privaríme k hlavnému rámu pod stolovou doskou pomocný rám, na ktorý bude pripevnený a nastavený elektromotor.

Pomocou brúsky vyrežeme z plechu s hrúbkou 6 mm dva symetrické diely, ktoré sa po zvarení a pripevnení k doske stola stanú akousi oporou čepele na štiepačke dreva.

Keďže zaťaženie nášho zariadenia sa bude neustále meniť, bez zotrvačníka sa nezaobídeme. V našom prípade bol z hľadiska veľkosti a hmotnosti najvhodnejší zotrvačník z GAZ-53 s vonkajším priemerom 372 mm, montážnym otvorom 40 mm a hmotnosťou takmer 16 kg.

Z tejto časti stiahneme ozubený krúžok a pomocou kladiva, skrutkovača a brúsky s nástavcami ho očistíme od dlhoročných mastných nečistôt.

Statické vyváženie hriadeľa a zotrvačníka vykonávame tak, že ich k sebe priskrutkujeme skrutkami a maticami. Vzhľadom na nedostatok vyvažovacieho stroja prichádzame s takým, ktorý využíva iba dostupné možnosti.

Za týmto účelom dočasne umiestnite dva rohy rovnobežne s rámom stola a ľahko ich uchopte. Pomocou vodováhy zabezpečíme, aby boli rohy čo najrovnejšie a umiestnime na ne hriadeľ so zotrvačníkom.

Zotrvačníku dávame rotáciu a sledujeme moment zastavenia. Ak je na ňom nevyvážená hmota, pred zastavením sa trochu zroluje. Okrem toho bude nadbytočná hmota v najnižšom bode.Označíme toto miesto a vyvŕtame otvor, čím odstránime prebytočnú hmotu.

Vyváženie sa bude považovať za dokončené, keď sa hriadeľ a zotrvačník pred zastavením nevrátia späť.

Pre bezpečnosť vyrobíme ochranný kryt na zotrvačník zo zvyškov profilovej rúry a plechu a varíme dosku stola.

Dve symetrické časti spojíme pod uhlom, do vnútra umiestnime rozperu a výslednú zostavu privaríme k doske stola.

Všetky komponenty a diely boli vyrobené, takže ich začneme maľovať obyčajným štetcom.

Približné náklady

Odhadnime, koľko nás bude stáť domáca štiepačka dreva:

- zotrvačník – 1200 rub.;

- profilová rúra 14 m – 1200 rub.;

- motor práčky (730 W, 8 000 ot./min.) – 530 rubľov;

- „mrkva“ (priemer základne – 70 mm, výška – 250 mm) – 1300 rubľov;

- dve ložiská 206 v kryte - 600 rubľov;

- sústružnícke práce - 1650 rubľov;

- hardvér a hnací remeň – 530 rub.

Celkovo je to asi 7 tisíc rubľov. To je 3-krát menej ako najlacnejšia továrenská štiepačka dreva.

Montáž komponentov a častí štiepačky dreva

Zotrvačník pevne priskrutkujeme k hriadeľu, nasadíme remeň, ložiskové jednotky a agregát pripevníme k rámu.

Nainštalujeme a zaistíme „mrkvu“ na konci hriadeľa pomocou dvoch špeciálnych kolíkov.

Remeň napíname dotiahnutím na to určenej skrutky, ktorá opretá o podperu pohybuje motorom a napína remeň.

Elektrika sa skladá z napájacieho kábla, vypínača a regulátora napätia z brúsky. Systém pripojenia je celkom štandardný.

Pri štartovaní prítomnosť regulátora eliminuje trhanie a zabezpečuje plynulé zvyšovanie rýchlosti zotrvačníkom. To je veľmi dôležité, pretože pás sa v drážkach nešmýka, čo znamená, že vydrží dlhšie.

Tiež vďaka regulátoru napätia môžete meniť výkon, čo bez zaťaženia okamžite vedie k zvýšeniu rýchlosti.

Na zotrvačník inštalujeme ochranný kryt, aby sme chránili seba a ľudí v okolí pred zranením, ak zotrvačník náhle vyletí z hriadeľa alebo praskne.

Testovanie štiepačky dreva v akcii

Najprv skúsme rozdeliť malý kúsok dosky. Náš domáci produkt si s tým bez námahy poradí. To isté sa deje so suchými polenami, ktoré boli uložené pod prístreškom. Štiepačka dreva si poradí s pomerne masívnym pňom bez akéhokoľvek stresu.

Ak sa „mrkva“ náhle zasekne v polene, potom vypnutím napájania, pomocou kľúča a otočením zadnej časti hriadeľa ľahko uvoľníme pracovný prvok z polena, v ktorom je zaseknutý.

Aj táto malá prax ukázala, že „mrkvové“ upevnenie na hriadeli by malo byť zapustené, aby nedochádzalo k rušeniu pri rúbaní palivového dreva, a stôl by mal stáť na absolútne vodorovnom povrchu. Tým sa eliminujú aj menšie vibrácie počas prevádzky štiepačky dreva.

Na tejto jednotke tiež nemôžete pracovať v rukaviciach a palčiakoch a rukávy oblečenia by nemali byť príliš dlhé a bez šnúrok, opaskov a iných závesných prvkov, aby sa neskrútili do „mrkvy“ a nepoškodili vaše ruky.

Pozri si video

Podobné majstrovské kurzy

Obzvlášť zaujímavé

Komentáre (0)