Wie man aus einer gewöhnlichen Mühle selbst eine Supermühle macht

Die Anschaffung einer fabrikgefertigten Bandschleifmaschine ist mit hohen Kosten verbunden. Außerdem hat die Industriemühle große Abmessungen und benötigt möglicherweise viel Platz für ihre Installation.

Es ist jedoch möglich, diese Schleifmaschine ohne große Kosten und gleichzeitig kompakte Größe in einer Heimwerkstatt auf Basis einer Standardschleifmaschine selbst herzustellen.

Es ist zu beachten, dass die Arbeit einige Zeit und bestimmte Fähigkeiten sowie die Vorbereitung von Materialien, Geräten und Werkzeugen erfordert.

Um hausgemachte Produkte herzustellen, benötigen wir leicht zugängliche und kostengünstige Materialien:

Einige Vorgänge können manuell durchgeführt werden, aber die Arbeit geht schneller und einfacher, wenn Sie Folgendes haben:

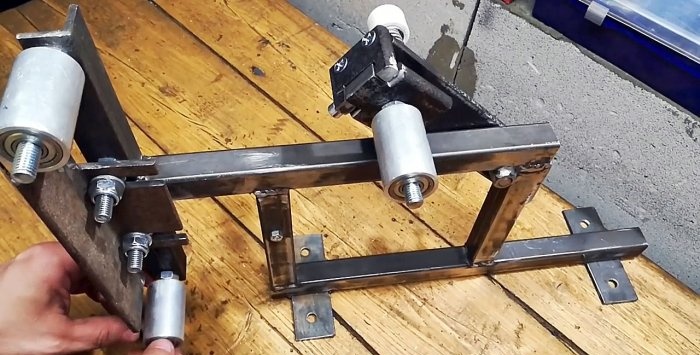

Unser hausgemachtes Produkt besteht aus drei Hauptkomponenten:

Es ist besser, im Voraus, wenn nicht Zeichnungen, so doch zumindest Berechnungen der Hauptabmessungen vorzubereiten. Mithilfe von Messgeräten übertragen wir diese auf die Werkstücke und erst danach beginnen wir mit dem Schneiden.

Den Maschinenrahmen schweißen wir aus einem Vierkantrohr.

Wir werden eines der Elemente aus einem Stahlwinkel mit gleichem Flansch herstellen, der nach dem Markieren, Schneiden und Bohren eine Einheit mit identischen Ausschnitten entlang der Kanten eines Regals darstellt, und im verbleibenden Teil werden zwei gleiche Löcher näher aneinander angebracht das angrenzende Regal und seine Kanten. Später wird diese Einheit weiterentwickelt.

Unter Verwendung des oben beschriebenen Knotens als Vorlage markieren wir einen gleichschenkligen Stahlwinkel mit kleineren Abmessungen, befestigen ihn am verkürzten Regal und richten ihre Mitten aus. Wir übertragen die Mittelpunkte der beiden Löcher auf eines der Regale der kleineren Ecke. Entlang der Kanten markieren wir zwei weitere Löcher im gleichen Abstand von den Enden. Dann bohren wir 4 Löcher entsprechend der Markierung und entfernen Grate aus allen Löchern.

Wir vervollständigen die Montage aus einer großen Ecke: Wir schneiden mit einer Trennscheibe Rillen vom Rand des Regals bis zu den Löchern, deren Breite dem Durchmesser entspricht, entfernen die Grate und runden die Kanten mit einer Feile ab.

Mit einer Schweißschablone schweißen wir eine kleine Ecke mit vier Löchern mit einem weiteren Regal symmetrisch an das Ende eines Profilrohrabschnitts – eines Rahmenelements.

Wir montieren die Grundeinheiten in der gewünschten Reihenfolge und schweißen sie zusammen.

Wir markieren den Metallstreifen und messen ihn mit der Länge eines Teils des Elements (12 cm), das aus einer kleinen Ecke besteht. In der inneren oberen Ecke des Rahmens platzieren wir eine verlängerte Mutter, die dann verschweißt wird.

Wir legen eine Leiste so unter den Rahmen, dass sie parallel zur kleinen Ecke verläuft und 12 cm über das Längselement des Rahmens hinausragt. Markieren Sie die Bohrstelle auf der Leiste entlang der Mutter, bohren Sie ein Loch und schneiden Sie mit a ein Gewinde hinein klopfen. Wir schweißen die Mutter fest.

Wir schrauben die Leiste mit dem Loch mit einer Schraube an die Mutter und montieren sie im 45-Grad-Winkel zu den angrenzenden Rahmenelementen.

Zeichnen Sie in dieser Position auf der Leiste eine Linie anhand der Außenkante des vertikalen Rahmenelements und schneiden Sie diese entlang der Markierungen ab. Wir schweißen einen Begrenzer für den Hebel mit einem schrägen Schnitt an das Rahmenelement an. Wir bearbeiten den Hebel kreisförmig auf einem Schleifstein.

Vom Rest des Streifens schneiden wir ein Fragment ab, dessen Höhe etwas geringer als seine Breite ist, und machen vom kleineren Ende aus eine symmetrische Kerbe darin. Mit diesem Teil als Vorlage schneiden wir ein etwas längeres Stück vom Streifen ab, allerdings mit einer entsprechenden Spitze.

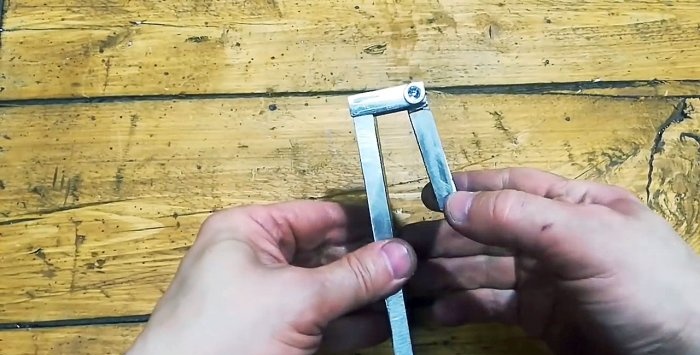

Wir verbinden diese beiden Elemente so, dass sie sich frei relativ zueinander drehen können, indem eine Achse durch ein Durchgangsloch in zwei Vorsprüngen und einem Dorn verläuft.

Wir bohren zwei Löcher in das flache Ende des Hebels und schneiden Gewinde hinein. Wir befestigen die bewegliche Einheit mit zwei Schrauben am Ende des Hebels und das gesamte System mit einer Schraube an einer am Rahmen angeschweißten Mutter.

Näher am scharfen Ende des Hebels und im gegenüberliegenden vertikalen Rahmenelement bohren wir Löcher und befestigen Schrauben und Muttern darin. Wir verbinden eine Feder mit ihnen, um den Hebel in seiner äußersten Position zu halten.

Wir bohren Löcher in den Hebel und das bewegliche Element und schneiden dann Gewinde hinein.

Wir schneiden zwei identische Fragmente aus einem dünnen Metallstreifen. Wir bohren entlang der Kanten Löcher in sie und schweißen sie zur Stabilität oder zur Befestigung an einer anderen Basis an den Rahmen.

Wir befestigen die Schrauben mit Muttern in den äußeren Löchern im Element von der Ecke aus. Wir befestigen den Stift mit einer Mutter im Loch der beweglichen „Zunge“ am Hebel.

Wir stecken kürzere Schrauben in die beiden mittleren Löcher und befestigen sie. Wir legen Unterlegscheiben von außen auf die Muttern, montieren mithilfe der Schlitze ein Element aus einem großen Winkel und ziehen es mit Muttern fest.

Wir setzen eine Feder und eine Unterlegscheibe auf den Schaft des Bolzens mit Kunststoffkopf und schrauben ihn unter Zusammendrücken der Feder in das Gewindeloch im beweglichen Hebel, sodass das Ende des Bolzens an der „Zunge“ anliegt und es sein kann ggf. abgelenkt.

Aus Aluminium-Kabelhüllen fertigen wir drei identische Rohre und ein etwas längeres. Wir drücken ein Lager in die kurzen Rohre in die vorbereiteten Buchsen und in die langen Rohre drücken wir mit einer Spindelpresse eine verlängerte Sechskantmutter.

Wir montieren Unterlegscheiben auf den Stangen der drei Schrauben und dann Rohre mit darin eingepressten Lagern, die wir mit Muttern befestigen.

Mit einem Metalllineal richten wir die Außenseite des Flansches des Elements von der großen Ecke aus in der Ebene mit den Rohren an den Enden des Elements von der kleineren Ecke aus und ziehen es in dieser Position mit Muttern fest.

Aus einem Metallstreifen der erforderlichen Breite schneiden wir vier gleich lange und zwei weitere Fragmente aus – eines kürzer, das andere länger. Daraus bilden wir eine Einheit zur Befestigung eines Winkelschleifers mit der Möglichkeit, seine Position in zwei Ebenen zu ändern.

Der Befestigungspunkt für den Winkelschleifer wiederum wird mit zwei vorab angeschweißten Bolzen an der Basis des Rahmens befestigt.

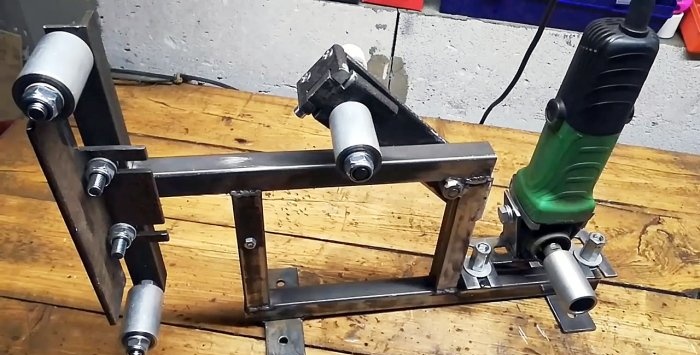

Wir montieren die Mühle und schrauben ein Aluminiumrohr mit eingepresster Mutter auf die Spindel.

Wir setzen die Feder des beweglichen Hebels ein und legen ein Ringband aus einem Schleifpapierstreifen auf die Aluminiumrollen.Dazu verschieben wir unter Überwindung der Federkraft die Spannrolle in Richtung der angetriebenen Rolle und lassen das Band nach dem Anbringen auf den Rollen los, um eine Spannkraft zu erzeugen.

Wir schalten die Mühle ein und schauen uns das Band an. Bewegt es sich zur Seite, verändern wir durch Drehen des Schraubenkopfes die Position der Achse der Stellrolle und wirken der Verschiebung des Bandes entgegen.

Es bleibt nur noch, den Arbeitstisch über eine am Rahmen montierte verstellbare Konsole seitlich am Arbeitszweig des Schleifbandes zu installieren.

Um dem Gerät ein ästhetisches Aussehen zu verleihen, kann es zerlegt, die Teile mit Rostschutzlack lackiert und anschließend wieder zusammengebaut werden.

Es ist jedoch möglich, diese Schleifmaschine ohne große Kosten und gleichzeitig kompakte Größe in einer Heimwerkstatt auf Basis einer Standardschleifmaschine selbst herzustellen.

Es ist zu beachten, dass die Arbeit einige Zeit und bestimmte Fähigkeiten sowie die Vorbereitung von Materialien, Geräten und Werkzeugen erfordert.

Wird benötigt

Um hausgemachte Produkte herzustellen, benötigen wir leicht zugängliche und kostengünstige Materialien:

- anderes Metall (Winkel, Profilrohr, Streifen);

- Gewindeteile (Muttern, Unterlegscheiben, Schrauben, Bolzen, Bolzen);

- Zug- und Druckfedern;

- Bolzen mit Griffkopf aus Kunststoff;

- Kabelhülsen aus Aluminium;

- Lager;

- Emaille gegen Rost.

Einige Vorgänge können manuell durchgeführt werden, aber die Arbeit geht schneller und einfacher, wenn Sie Folgendes haben:

- Schleifmaschine mit Trennscheibe;

- Bohrmaschine;

- Schweißgeräte;

- mit Bohrer und Senker bohren;

- Quadrat und Bleistift;

- Messschieber und Maßband;

- Kern und Hammer;

- Metallfeile;

- Wasserhahn, Schraubenzieher und Schlüssel.

Herstellungstechnologie einer Schleifmaschine aus einem Winkelschleifer

Unser hausgemachtes Produkt besteht aus drei Hauptkomponenten:

- Kraftrahmen (Rahmen);

- Antrieb (Mühle);

- Spannrollensystem;

Es ist besser, im Voraus, wenn nicht Zeichnungen, so doch zumindest Berechnungen der Hauptabmessungen vorzubereiten. Mithilfe von Messgeräten übertragen wir diese auf die Werkstücke und erst danach beginnen wir mit dem Schneiden.

Den Maschinenrahmen schweißen wir aus einem Vierkantrohr.

Wir werden eines der Elemente aus einem Stahlwinkel mit gleichem Flansch herstellen, der nach dem Markieren, Schneiden und Bohren eine Einheit mit identischen Ausschnitten entlang der Kanten eines Regals darstellt, und im verbleibenden Teil werden zwei gleiche Löcher näher aneinander angebracht das angrenzende Regal und seine Kanten. Später wird diese Einheit weiterentwickelt.

Unter Verwendung des oben beschriebenen Knotens als Vorlage markieren wir einen gleichschenkligen Stahlwinkel mit kleineren Abmessungen, befestigen ihn am verkürzten Regal und richten ihre Mitten aus. Wir übertragen die Mittelpunkte der beiden Löcher auf eines der Regale der kleineren Ecke. Entlang der Kanten markieren wir zwei weitere Löcher im gleichen Abstand von den Enden. Dann bohren wir 4 Löcher entsprechend der Markierung und entfernen Grate aus allen Löchern.

Wir vervollständigen die Montage aus einer großen Ecke: Wir schneiden mit einer Trennscheibe Rillen vom Rand des Regals bis zu den Löchern, deren Breite dem Durchmesser entspricht, entfernen die Grate und runden die Kanten mit einer Feile ab.

Mit einer Schweißschablone schweißen wir eine kleine Ecke mit vier Löchern mit einem weiteren Regal symmetrisch an das Ende eines Profilrohrabschnitts – eines Rahmenelements.

Wir montieren die Grundeinheiten in der gewünschten Reihenfolge und schweißen sie zusammen.

Wir markieren den Metallstreifen und messen ihn mit der Länge eines Teils des Elements (12 cm), das aus einer kleinen Ecke besteht. In der inneren oberen Ecke des Rahmens platzieren wir eine verlängerte Mutter, die dann verschweißt wird.

Wir legen eine Leiste so unter den Rahmen, dass sie parallel zur kleinen Ecke verläuft und 12 cm über das Längselement des Rahmens hinausragt. Markieren Sie die Bohrstelle auf der Leiste entlang der Mutter, bohren Sie ein Loch und schneiden Sie mit a ein Gewinde hinein klopfen. Wir schweißen die Mutter fest.

Wir schrauben die Leiste mit dem Loch mit einer Schraube an die Mutter und montieren sie im 45-Grad-Winkel zu den angrenzenden Rahmenelementen.

Zeichnen Sie in dieser Position auf der Leiste eine Linie anhand der Außenkante des vertikalen Rahmenelements und schneiden Sie diese entlang der Markierungen ab. Wir schweißen einen Begrenzer für den Hebel mit einem schrägen Schnitt an das Rahmenelement an. Wir bearbeiten den Hebel kreisförmig auf einem Schleifstein.

Vom Rest des Streifens schneiden wir ein Fragment ab, dessen Höhe etwas geringer als seine Breite ist, und machen vom kleineren Ende aus eine symmetrische Kerbe darin. Mit diesem Teil als Vorlage schneiden wir ein etwas längeres Stück vom Streifen ab, allerdings mit einer entsprechenden Spitze.

Wir verbinden diese beiden Elemente so, dass sie sich frei relativ zueinander drehen können, indem eine Achse durch ein Durchgangsloch in zwei Vorsprüngen und einem Dorn verläuft.

Wir bohren zwei Löcher in das flache Ende des Hebels und schneiden Gewinde hinein. Wir befestigen die bewegliche Einheit mit zwei Schrauben am Ende des Hebels und das gesamte System mit einer Schraube an einer am Rahmen angeschweißten Mutter.

Näher am scharfen Ende des Hebels und im gegenüberliegenden vertikalen Rahmenelement bohren wir Löcher und befestigen Schrauben und Muttern darin. Wir verbinden eine Feder mit ihnen, um den Hebel in seiner äußersten Position zu halten.

Wir bohren Löcher in den Hebel und das bewegliche Element und schneiden dann Gewinde hinein.

Wir schneiden zwei identische Fragmente aus einem dünnen Metallstreifen. Wir bohren entlang der Kanten Löcher in sie und schweißen sie zur Stabilität oder zur Befestigung an einer anderen Basis an den Rahmen.

Wir befestigen die Schrauben mit Muttern in den äußeren Löchern im Element von der Ecke aus. Wir befestigen den Stift mit einer Mutter im Loch der beweglichen „Zunge“ am Hebel.

Wir stecken kürzere Schrauben in die beiden mittleren Löcher und befestigen sie. Wir legen Unterlegscheiben von außen auf die Muttern, montieren mithilfe der Schlitze ein Element aus einem großen Winkel und ziehen es mit Muttern fest.

Wir setzen eine Feder und eine Unterlegscheibe auf den Schaft des Bolzens mit Kunststoffkopf und schrauben ihn unter Zusammendrücken der Feder in das Gewindeloch im beweglichen Hebel, sodass das Ende des Bolzens an der „Zunge“ anliegt und es sein kann ggf. abgelenkt.

Aus Aluminium-Kabelhüllen fertigen wir drei identische Rohre und ein etwas längeres. Wir drücken ein Lager in die kurzen Rohre in die vorbereiteten Buchsen und in die langen Rohre drücken wir mit einer Spindelpresse eine verlängerte Sechskantmutter.

Wir montieren Unterlegscheiben auf den Stangen der drei Schrauben und dann Rohre mit darin eingepressten Lagern, die wir mit Muttern befestigen.

Mit einem Metalllineal richten wir die Außenseite des Flansches des Elements von der großen Ecke aus in der Ebene mit den Rohren an den Enden des Elements von der kleineren Ecke aus und ziehen es in dieser Position mit Muttern fest.

Aus einem Metallstreifen der erforderlichen Breite schneiden wir vier gleich lange und zwei weitere Fragmente aus – eines kürzer, das andere länger. Daraus bilden wir eine Einheit zur Befestigung eines Winkelschleifers mit der Möglichkeit, seine Position in zwei Ebenen zu ändern.

Der Befestigungspunkt für den Winkelschleifer wiederum wird mit zwei vorab angeschweißten Bolzen an der Basis des Rahmens befestigt.

Wir montieren die Mühle und schrauben ein Aluminiumrohr mit eingepresster Mutter auf die Spindel.

Wir setzen die Feder des beweglichen Hebels ein und legen ein Ringband aus einem Schleifpapierstreifen auf die Aluminiumrollen.Dazu verschieben wir unter Überwindung der Federkraft die Spannrolle in Richtung der angetriebenen Rolle und lassen das Band nach dem Anbringen auf den Rollen los, um eine Spannkraft zu erzeugen.

Wir schalten die Mühle ein und schauen uns das Band an. Bewegt es sich zur Seite, verändern wir durch Drehen des Schraubenkopfes die Position der Achse der Stellrolle und wirken der Verschiebung des Bandes entgegen.

Es bleibt nur noch, den Arbeitstisch über eine am Rahmen montierte verstellbare Konsole seitlich am Arbeitszweig des Schleifbandes zu installieren.

Um dem Gerät ein ästhetisches Aussehen zu verleihen, kann es zerlegt, die Teile mit Rostschutzlack lackiert und anschließend wieder zusammengebaut werden.

Schau das Video

Ähnliche Meisterkurse

So bauen Sie einen Bandschleifer ohne Schweißen an der Basis

Einfache 12-V-Minimühle

Die einfachste Mühle ohne Schweißen und Drehen aus einem Waschmaschinenmotor

Ein Ständer für einen Winkelschleifer, hergestellt aus dem Griff eines Kinderfahrrads. Äußerst

Herstellung eines langen Schneidständers für einen Winkelschleifer

Eine sehr einfache Schleifmaschine aus verfügbaren Materialien

Besonders interessant

Kommentare (0)