Wie man aus einem Metalltank einen Toplader-Ofen baut

Dieser Ofen kann zum Heizen einer Garage oder eines neuen Gebäudes bei kaltem Wetter oder zum Kochen im Garten verwendet werden. Für die Herstellung sind keine hohen Qualifikationen, knappen Materialien oder Spezialwerkzeuge erforderlich.

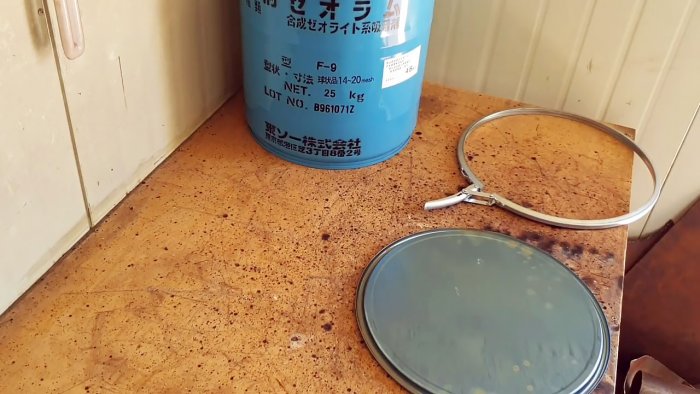

Die Basis für unseren Universalofen wird ein Metalltank mit Deckel und Bördelbügel sein.

Außerdem müssen wir uns mit folgenden Materialien und Vorräten eindecken:

Die Werkzeuge, die wir für unsere Arbeit benötigen, sind: eine Schleifmaschine mit Trennscheibe und Schleifscheibe, Schweißgerät, ein Plasmaschneider, eine Schleifmaschine, eine mechanische Schmirgelmaschine, eine Bohrmaschine und eine Zange zum Setzen von Nieten.

Wenn der Tank neu ist, entfernen Sie den Dichtungsring, der beim Anzünden des Ofens noch brennt. Zur Befestigung des Deckels am Tank ist ein Crimpring hilfreich.

Mit einer Schleifmaschine schneiden wir aus dem Profilrohr und aus dem Plattenmaterial ein Stück der erforderlichen Länge ab – ein Segment in der Größe nahe dem Halbkreis des Deckels.

Genug, damit Profil- und Rundrohre senkrecht darauf platziert werden können.

Wir markieren die Oberfläche des Segments für einen quadratischen Ausschnitt und daneben für einen runden. Mit einem Schleifer machen wir ein quadratisches Loch und mit einem Plasmaschneider ein rundes Loch.

Wir fertigen ein Polyeder aus einem Blechstreifen. Dazu machen wir auf der Innenseite über die gesamte Breite flache Querkerben und biegen den Streifen, bis die gegenüberliegenden Kanten aufeinander treffen.

Wir dichten die Verbindung durch Schweißen ab.

Wir bearbeiten das Segment entlang des Umfangs und der Ausschnitte auf einer Schmirgelscheibe und einem Schleifer, entfernen Grate und schneiden Unregelmäßigkeiten ab.

Anhand des Segments als Schablone markieren wir die Ausschnitte am Tankdeckel, die wir dann mit einer Schleifmaschine umsetzen.

An einem Ende des Profilrohrs machen wir einen Rost. Dazu schneiden wir mit einer Schleifmaschine gegenläufig schmale Streifen aus, die wir entfernen, und kippen die breiten nach innen, bis sich ihre Enden berühren. Zur besseren Organisation der Verbrennung verlagern wir die Verbindungsstelle der Streifen aus der Mitte, wodurch einerseits die Länge der Streifen kürzer wird.

An zwei benachbarten Seiten des Rohrs machen wir auf Höhe des Rosts geneigte Schlitze, damit Luft in den Feuerraum gelangen kann.

Wir montieren das Profilrohr in das quadratische Loch des Segments und schweißen es auf einer bestimmten Höhe. Auf der gleichen Seite des Segments schweißen wir das Polygon fest.

Wir platzieren ein Abgasrohr auf dem Polyeder und entzünden ein Feuer im Feuerraum. Selbst in einem noch nicht ganz fertigen Ofen entsteht ein Luftzug und der Brennstoff brennt gleichmäßig, und Flamme und Rauch kommen nicht aus dem Feuerraum, sondern gehen nach unten und gelangen in den Schornstein.

Um Farbe und Aufkleber vom Tank zu entfernen, nehmen Sie den Deckel ab, legen Sie ihn darauf und zünden Sie ein Feuer an, um die Teile zu kalzinieren.

Wir bearbeiten alle Oberflächen des Tanks und des Deckels mit einem schalenförmigen Speichenrad, das an der Spindel der Mühle befestigt ist.

Wir befestigen das Segment mit dem angeschweißten Feuerraum und dem Polygon mit vier Nieten am Deckel.

Nachdem wir uns von der Qualität der Niete überzeugt haben, setzen wir den Deckel auf und befestigen ihn mit einem Crimpring am Tank.

An der Seitenfläche des Tanks bohren wir ein Lochsystem, damit Luft in den Feuerraum gelangen kann.

Unter Berücksichtigung der Tiefe des Tanks und der Lage des Feuerraums fertigen wir einen Teiler, der die Strömungen im Ofen so organisiert, dass höchste Effizienz gewährleistet ist.

Es besteht aus einem Metallstreifen in der Höhe des Tanks, an den wir zur strukturellen Stabilität von unten eine horizontale Platte anschweißen. Im rechten Winkel zum langen Streifen befestigen wir einen kurzen, der nicht bis zum Boden des Ofens reicht.

Wir platzieren den Trenner so im Tank, dass seine Platten nicht mit den Wänden in Kontakt kommen, trennen aber gleichzeitig den Feuerraum vom Eingang zum Abgasrohr und zwingen den heißen Strom, sich auf einem längeren Weg im Ofen zu bewegen Geben Sie ihm fast die gesamte Wärmeenergie.

Setzen Sie die Abdeckung auf und sichern Sie sie mit einem Crimpring. Wir streichen die Außenfläche des Ofens mit hitzebeständiger Farbe aus einer Aerosoldose.

Wir installieren das Abgasrohr, legen Brennholz in den Feuerraum und zünden es mit einem Gasbrenner an. Nach kurzer Zeit erreicht der Ofen einen stabilen Verbrennungsmodus und heizt nicht nur den Raum, sondern ermöglicht auch das Kochen von Tee und sogar das Kochen von Speisen.

Wird benötigt

Die Basis für unseren Universalofen wird ein Metalltank mit Deckel und Bördelbügel sein.

Außerdem müssen wir uns mit folgenden Materialien und Vorräten eindecken:

- ein Stück Profil-Vierkantrohr;

- Blech;

- Zinnpfeife;

- eine Dose Sprühfarbe.

Die Werkzeuge, die wir für unsere Arbeit benötigen, sind: eine Schleifmaschine mit Trennscheibe und Schleifscheibe, Schweißgerät, ein Plasmaschneider, eine Schleifmaschine, eine mechanische Schmirgelmaschine, eine Bohrmaschine und eine Zange zum Setzen von Nieten.

Ofenherstellungsprozess

Wenn der Tank neu ist, entfernen Sie den Dichtungsring, der beim Anzünden des Ofens noch brennt. Zur Befestigung des Deckels am Tank ist ein Crimpring hilfreich.

Mit einer Schleifmaschine schneiden wir aus dem Profilrohr und aus dem Plattenmaterial ein Stück der erforderlichen Länge ab – ein Segment in der Größe nahe dem Halbkreis des Deckels.

Genug, damit Profil- und Rundrohre senkrecht darauf platziert werden können.

Wir markieren die Oberfläche des Segments für einen quadratischen Ausschnitt und daneben für einen runden. Mit einem Schleifer machen wir ein quadratisches Loch und mit einem Plasmaschneider ein rundes Loch.

Wir fertigen ein Polyeder aus einem Blechstreifen. Dazu machen wir auf der Innenseite über die gesamte Breite flache Querkerben und biegen den Streifen, bis die gegenüberliegenden Kanten aufeinander treffen.

Wir dichten die Verbindung durch Schweißen ab.

Wir bearbeiten das Segment entlang des Umfangs und der Ausschnitte auf einer Schmirgelscheibe und einem Schleifer, entfernen Grate und schneiden Unregelmäßigkeiten ab.

Anhand des Segments als Schablone markieren wir die Ausschnitte am Tankdeckel, die wir dann mit einer Schleifmaschine umsetzen.

An einem Ende des Profilrohrs machen wir einen Rost. Dazu schneiden wir mit einer Schleifmaschine gegenläufig schmale Streifen aus, die wir entfernen, und kippen die breiten nach innen, bis sich ihre Enden berühren. Zur besseren Organisation der Verbrennung verlagern wir die Verbindungsstelle der Streifen aus der Mitte, wodurch einerseits die Länge der Streifen kürzer wird.

An zwei benachbarten Seiten des Rohrs machen wir auf Höhe des Rosts geneigte Schlitze, damit Luft in den Feuerraum gelangen kann.

Wir montieren das Profilrohr in das quadratische Loch des Segments und schweißen es auf einer bestimmten Höhe. Auf der gleichen Seite des Segments schweißen wir das Polygon fest.

Wir platzieren ein Abgasrohr auf dem Polyeder und entzünden ein Feuer im Feuerraum. Selbst in einem noch nicht ganz fertigen Ofen entsteht ein Luftzug und der Brennstoff brennt gleichmäßig, und Flamme und Rauch kommen nicht aus dem Feuerraum, sondern gehen nach unten und gelangen in den Schornstein.

Um Farbe und Aufkleber vom Tank zu entfernen, nehmen Sie den Deckel ab, legen Sie ihn darauf und zünden Sie ein Feuer an, um die Teile zu kalzinieren.

Wir bearbeiten alle Oberflächen des Tanks und des Deckels mit einem schalenförmigen Speichenrad, das an der Spindel der Mühle befestigt ist.

Wir befestigen das Segment mit dem angeschweißten Feuerraum und dem Polygon mit vier Nieten am Deckel.

Nachdem wir uns von der Qualität der Niete überzeugt haben, setzen wir den Deckel auf und befestigen ihn mit einem Crimpring am Tank.

An der Seitenfläche des Tanks bohren wir ein Lochsystem, damit Luft in den Feuerraum gelangen kann.

Unter Berücksichtigung der Tiefe des Tanks und der Lage des Feuerraums fertigen wir einen Teiler, der die Strömungen im Ofen so organisiert, dass höchste Effizienz gewährleistet ist.

Es besteht aus einem Metallstreifen in der Höhe des Tanks, an den wir zur strukturellen Stabilität von unten eine horizontale Platte anschweißen. Im rechten Winkel zum langen Streifen befestigen wir einen kurzen, der nicht bis zum Boden des Ofens reicht.

Wir platzieren den Trenner so im Tank, dass seine Platten nicht mit den Wänden in Kontakt kommen, trennen aber gleichzeitig den Feuerraum vom Eingang zum Abgasrohr und zwingen den heißen Strom, sich auf einem längeren Weg im Ofen zu bewegen Geben Sie ihm fast die gesamte Wärmeenergie.

Setzen Sie die Abdeckung auf und sichern Sie sie mit einem Crimpring. Wir streichen die Außenfläche des Ofens mit hitzebeständiger Farbe aus einer Aerosoldose.

Wir installieren das Abgasrohr, legen Brennholz in den Feuerraum und zünden es mit einem Gasbrenner an. Nach kurzer Zeit erreicht der Ofen einen stabilen Verbrennungsmodus und heizt nicht nur den Raum, sondern ermöglicht auch das Kochen von Tee und sogar das Kochen von Speisen.

Schau das Video

Ähnliche Meisterkurse

Ungewöhnliche Eckverbindung eines Profilrohres

So erhöhen Sie die Funktionalität eines Winkelschleifers mit abnehmbarer Ausrüstung

Wie man aus einem Flaschenheber eine hydraulische Presse macht

Eine Hebebühne zum sofortigen Aufbocken eines eigenen Autos

Motorbohrmaschine zum Selbermachen mit einem Trimmer

So stellen Sie eine Eckverbindung zwischen drei Vierkantprofilen her

Besonders interessant

Kommentare (0)