Wie man einen Scheibenblattschneider herstellt

Mit diesem Gerät ist es einfach und unkompliziert, Bleche nicht nur entlang gerader, sondern auch gekrümmter Linien zu schneiden und sogar Kreise, Ovale und andere komplexe Formen auszuschneiden. Es kann ohne großen Aufwand mit einfachen Werkzeugen und durchschnittlichen Kenntnissen im Umgang mit Metall hergestellt werden.

Wir benötigen folgende Materialien und Produkte:

Für diese Arbeit benötigen Sie: Markierungszirkel, Plasmaschneider, Bohr- und Drehmaschine, Schleifmaschine, Schweißen, Gewindebohrer mit Kurbel, Bohrmaschine, Bügelsäge für Metall, Dreikantfeile, Spritzpistole usw.

Wir beginnen die Arbeit mit der Herstellung von Trennscheiben. Dazu zeichnen wir mit einem Markierungszirkel zwei gleiche Kreise auf ein Werkzeugstahlband und halten das Band in einen Schraubstock und schneiden mit einem Plasmaschneider runde Rohlinge aus.

Wir bohren Löcher in die Mitte, in die wir die Schraube einführen und mit einer Hochdruckscheibe und einer Mutter fest zusammendrücken.

Anschließend schleifen wir beide Rohlinge und schneiden sie auf einer Drehmaschine auf das gewünschte Maß zu.

Nach dem Drehen der Außendurchmesser auf einen Konus erhalten die Werkstücke hinsichtlich Geometrie, Härtung und Festigkeit die Eigenschaften von Messerscheiben.

Mit einem Plasmaschneider schneiden wir aus einem Stahlblech zwei unterschiedlich geformte Zuschnitte aus, die nach der Bearbeitung als Träger für die Schneidscheiben und als Grundlage für den Stromkreis des Blechschneiders dienen.

Als nächstes bearbeiten wir diese Rohlinge und eine kleine rechteckige Platte mit einer Schleifmaschine von allen Seiten, treffen Auswahlen und schneiden die Kanten zum Schweißen ab. Wir legen die Platte mit der abgeschrägten Kante mit der abgerundeten Seite an die Aussparung des Werkstücks an und schweißen sie vertikal aus.

Auf diese Platte bringen wir oben einen rechteckigen Vorsprung des zweiten Werkstücks an und verschweißen ihn nach Prüfung des rechten Winkels beidseitig. Wir reinigen die Schweißnähte mit einer Schleifmaschine und beseitigen Mängel.

Wir legen die Messerscheiben mit der notwendigen Überlappung der Schneidkanten auf die Einbauorte und markieren die Mittelpunkte der auf einer Bohrmaschine hergestellten Löcher zur Befestigung der Scheiben.

Schneiden Sie in das Loch zur Befestigung der angetriebenen Scheibe mit einem Gewindebohrer ein Gewinde. Wir schrauben den Bolzen mit dem Messer hinein und sichern ihn auf der Rückseite mit einer Mutter.

Wir stecken die Achse der Antriebsscheibe in Form eines Bolzens ohne Kopf in das Loch in der Mitte und schweißen sie auf der Rückseite an. Wir führen die Bolzenstange durch den Ständer und ziehen auf der Rückseite die Mutter mit Löchern in den gegenüberliegenden Kanten fest, auf die wir die zweite Mutter schrauben.

Bohren Sie mithilfe des Lochs in der ersten Mutter ein Loch für den Stift in den Bolzenschaft. Entfernen Sie die zweite Mutter und schneiden Sie das Ende der Schraube mit einer Metallsäge bündig mit der restlichen Hardware ab.

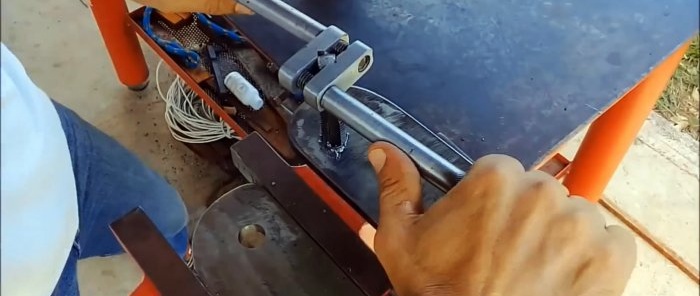

Wir spannen die Antriebsscheibe in einen Schraubstock und schneiden mit einer Dreikantfeile an der Schneide entlang des gesamten Umfangs Quernuten, mit denen das Blech geschnitten und bewegt wird.

Wir installieren die Antriebsscheibe, schrauben die Mutter auf den Bolzen, richten die Löcher aus, in die wir den Stift einsetzen, und schlagen ihn bündig mit der Oberfläche der Mutter ein.

An den Griff des Schlüssels schweißen wir eine Verlängerung mit einem Vierkant an – einem starren Stab, um die Hebelwirkung zu erhöhen. Wir reinigen den Schweißbereich mit einer Schleifmaschine, um Perlen und Grate zu entfernen.

Wir setzen einen Sechskantkopf auf die Antriebsscheibenmutter, drehen ihn mit einem Schlüssel mit Außenvierkant und stecken ihn in das Vierkantloch des Kopfes.

Wir schneiden die Basis für den Blechschneider aus Blech aus und bohren in der Mitte näher an den Kanten zwei Löcher. Wir platzieren das Netzteil des Geräts quer über der Basis und schweißen es, nachdem wir die Vertikale ausgerichtet haben.

Wir lackieren die Grundteile des Blechschneiders in einer Farbe und die beweglichen Teile in einer anderen. Lassen Sie die Farbe trocknen und setzen Sie sie wieder zusammen. Die Basis des Geräts ist mit einer starken und stabilen Masse verschraubt.

Die Blechsäge schneidet schwarze, verzinkte und Edelstahlbleche sowohl in geraden als auch in gebogenen Bahnen und schneidet sogar Kreise, Ovale und andere komplexe Formen aus. Dazu bringen wir das Material zu den Scheibenmessern und drehen die Antriebsscheibe.

Wird benötigt

Wir benötigen folgende Materialien und Produkte:

- Werkzeugstahlband;

- Stahlblech;

- Schrauben und Muttern;

- Stift;

- Vierkantschlüssel;

- Stahlstreifen;

- Sechskantkopf;

- malen in zwei Farben.

Für diese Arbeit benötigen Sie: Markierungszirkel, Plasmaschneider, Bohr- und Drehmaschine, Schleifmaschine, Schweißen, Gewindebohrer mit Kurbel, Bohrmaschine, Bügelsäge für Metall, Dreikantfeile, Spritzpistole usw.

Herstellungsverfahren für Blechschneider

Wir beginnen die Arbeit mit der Herstellung von Trennscheiben. Dazu zeichnen wir mit einem Markierungszirkel zwei gleiche Kreise auf ein Werkzeugstahlband und halten das Band in einen Schraubstock und schneiden mit einem Plasmaschneider runde Rohlinge aus.

Wir bohren Löcher in die Mitte, in die wir die Schraube einführen und mit einer Hochdruckscheibe und einer Mutter fest zusammendrücken.

Anschließend schleifen wir beide Rohlinge und schneiden sie auf einer Drehmaschine auf das gewünschte Maß zu.

Nach dem Drehen der Außendurchmesser auf einen Konus erhalten die Werkstücke hinsichtlich Geometrie, Härtung und Festigkeit die Eigenschaften von Messerscheiben.

Mit einem Plasmaschneider schneiden wir aus einem Stahlblech zwei unterschiedlich geformte Zuschnitte aus, die nach der Bearbeitung als Träger für die Schneidscheiben und als Grundlage für den Stromkreis des Blechschneiders dienen.

Als nächstes bearbeiten wir diese Rohlinge und eine kleine rechteckige Platte mit einer Schleifmaschine von allen Seiten, treffen Auswahlen und schneiden die Kanten zum Schweißen ab. Wir legen die Platte mit der abgeschrägten Kante mit der abgerundeten Seite an die Aussparung des Werkstücks an und schweißen sie vertikal aus.

Auf diese Platte bringen wir oben einen rechteckigen Vorsprung des zweiten Werkstücks an und verschweißen ihn nach Prüfung des rechten Winkels beidseitig. Wir reinigen die Schweißnähte mit einer Schleifmaschine und beseitigen Mängel.

Wir legen die Messerscheiben mit der notwendigen Überlappung der Schneidkanten auf die Einbauorte und markieren die Mittelpunkte der auf einer Bohrmaschine hergestellten Löcher zur Befestigung der Scheiben.

Schneiden Sie in das Loch zur Befestigung der angetriebenen Scheibe mit einem Gewindebohrer ein Gewinde. Wir schrauben den Bolzen mit dem Messer hinein und sichern ihn auf der Rückseite mit einer Mutter.

Wir stecken die Achse der Antriebsscheibe in Form eines Bolzens ohne Kopf in das Loch in der Mitte und schweißen sie auf der Rückseite an. Wir führen die Bolzenstange durch den Ständer und ziehen auf der Rückseite die Mutter mit Löchern in den gegenüberliegenden Kanten fest, auf die wir die zweite Mutter schrauben.

Bohren Sie mithilfe des Lochs in der ersten Mutter ein Loch für den Stift in den Bolzenschaft. Entfernen Sie die zweite Mutter und schneiden Sie das Ende der Schraube mit einer Metallsäge bündig mit der restlichen Hardware ab.

Wir spannen die Antriebsscheibe in einen Schraubstock und schneiden mit einer Dreikantfeile an der Schneide entlang des gesamten Umfangs Quernuten, mit denen das Blech geschnitten und bewegt wird.

Wir installieren die Antriebsscheibe, schrauben die Mutter auf den Bolzen, richten die Löcher aus, in die wir den Stift einsetzen, und schlagen ihn bündig mit der Oberfläche der Mutter ein.

An den Griff des Schlüssels schweißen wir eine Verlängerung mit einem Vierkant an – einem starren Stab, um die Hebelwirkung zu erhöhen. Wir reinigen den Schweißbereich mit einer Schleifmaschine, um Perlen und Grate zu entfernen.

Wir setzen einen Sechskantkopf auf die Antriebsscheibenmutter, drehen ihn mit einem Schlüssel mit Außenvierkant und stecken ihn in das Vierkantloch des Kopfes.

Wir schneiden die Basis für den Blechschneider aus Blech aus und bohren in der Mitte näher an den Kanten zwei Löcher. Wir platzieren das Netzteil des Geräts quer über der Basis und schweißen es, nachdem wir die Vertikale ausgerichtet haben.

Wir lackieren die Grundteile des Blechschneiders in einer Farbe und die beweglichen Teile in einer anderen. Lassen Sie die Farbe trocknen und setzen Sie sie wieder zusammen. Die Basis des Geräts ist mit einer starken und stabilen Masse verschraubt.

Die Blechsäge schneidet schwarze, verzinkte und Edelstahlbleche sowohl in geraden als auch in gebogenen Bahnen und schneidet sogar Kreise, Ovale und andere komplexe Formen aus. Dazu bringen wir das Material zu den Scheibenmessern und drehen die Antriebsscheibe.

Schau das Video

Ähnliche Meisterkurse

Wie man mit einfachen Mitteln eine Bohrmaschine in eine Oberfräse verwandelt

Wie man ein leistungsstarkes Hebelmesser für Metall herstellt

Wie man ein Gerät zum Entfernen von Schnee vom Dach herstellt

Wie man aus einem Diamant-Spindelhubgetriebe einen leistungsstarken Schraubstock macht

DIY CD-Ständer

Wie man aus einer Feile eine Metallschere für den Tisch herstellt

Besonders interessant

Kommentare (0)