Wie man eine Klemmzange für jeden Zweck mit großem Greifweg herstellt

Bei verschiedenen Arbeiten in der Werkstatt kann eine leistungsstarke Spannzange erforderlich sein, die eine Zwinge und einen Schraubstock effektiv ersetzt. Sie eignen sich zum Fixieren von Werkstücken beim Schneiden, Kleben, Bohren oder Schweißen. Dank des bei ihrer Konstruktion verwendeten Hebelsystems ist die Kompressionskraft der Klemme größer als die tatsächliche Kraft, die zur Aktivierung des Mechanismus aufgewendet wird. Das heißt, um die darin enthaltenen Teile sicher zu fixieren, müssen Sie den Knopf nicht bis zur Grenze Ihrer körperlichen Leistungsfähigkeit festziehen.

M12-Muttern mit eingeschraubtem Stift werden entlang der Kanten in ein etwa 100 mm langes Rohrstück eingeschweißt.

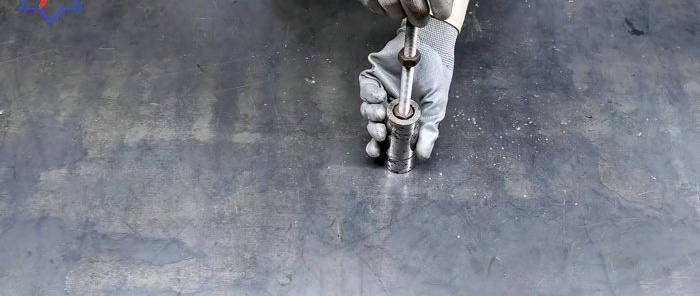

Am Ende des Bolzens wird eine M14-Mutter montiert und an den Seiten mit Unterlegscheiben gesichert. Letztere sind so verschweißt, dass sich die Mutter frei drehen kann.

Anschließend werden an den Seiten 2 M6-Muttern angeschweißt.

2 aus einem Streifen geschnittene schmale Schultern werden an das Rohr geschweißt.

Ihre Länge beträgt 70 mm.Auf einer Seite wird ein Loch in sie gebohrt, am Ende der Verbindung mit dem Rohr müssen sie in einem Winkel von 45 Grad geschnitten werden.

Anschließend werden aus dem gleichen Streifen geschnittene Hebel mit einer Länge von 110 mm mit den Muttern am Bolzen verschraubt. Sie haben an jeder Kante vorgebohrte Löcher.

Als nächstes müssen Sie die Klemmkrallen aus dem Profilrohr herstellen. Sie bestehen aus drei Längen von 70, 100 und 40 mm. Bei kurzen Werkstücken wird ein Ende im 45-Grad-Winkel abgeschnitten, bei einem 100-mm-Stück werden beide Seiten abgeschnitten. Aus zwei Sätzen solcher Rohlinge muss ein Paar identischer Krallen geschweißt werden.

In die Klauen werden Löcher für die Arme und Hebel des Mechanismus gebohrt. Anschließend werden die Teile mit Schrauben und Muttern verbunden. Die Verbindung muss locker bleiben, damit die Struktur ihre Beweglichkeit behält.

Rechteckige Platten werden aus Stahlblech oder Band geschnitten. Aus ihnen werden U-förmige Auskleidungen für die Krallen geschweißt. Die resultierenden Backen werden mit Bolzen an der Zange befestigt, ebenfalls nicht starr.

Sie müssen außerdem eine Kurbel an den Bolzen anschweißen, um eine manuelle Drehung ohne Schraubenschlüssel zu ermöglichen.

Bei Einhaltung der empfohlenen Maße ergibt sich eine Klemme von 170 mm, was für die meisten Anwendungen ausreichend ist.

Nachdem Sie die Struktur der Struktur verstanden haben, können Sie sie an Ihre Abmessungen anpassen, wenn die vorgeschlagene Option klein erscheint. Nach dem Lackieren sieht eine selbstgebaute Klemme nicht schlechter aus als eine Fabrikklemme und ist zudem äußerst zuverlässig und leistungsstark.

Material:

- dickwandiges Rohr 3/4 Zoll;

- langer Stift M12;

- Muttern M6, M12, M14;

- M6-Schrauben;

- Profilrohr 10x20 mm;

- Stahlstreifen.

Der Prozess der Zangenherstellung

M12-Muttern mit eingeschraubtem Stift werden entlang der Kanten in ein etwa 100 mm langes Rohrstück eingeschweißt.

Am Ende des Bolzens wird eine M14-Mutter montiert und an den Seiten mit Unterlegscheiben gesichert. Letztere sind so verschweißt, dass sich die Mutter frei drehen kann.

Anschließend werden an den Seiten 2 M6-Muttern angeschweißt.

2 aus einem Streifen geschnittene schmale Schultern werden an das Rohr geschweißt.

Ihre Länge beträgt 70 mm.Auf einer Seite wird ein Loch in sie gebohrt, am Ende der Verbindung mit dem Rohr müssen sie in einem Winkel von 45 Grad geschnitten werden.

Anschließend werden aus dem gleichen Streifen geschnittene Hebel mit einer Länge von 110 mm mit den Muttern am Bolzen verschraubt. Sie haben an jeder Kante vorgebohrte Löcher.

Als nächstes müssen Sie die Klemmkrallen aus dem Profilrohr herstellen. Sie bestehen aus drei Längen von 70, 100 und 40 mm. Bei kurzen Werkstücken wird ein Ende im 45-Grad-Winkel abgeschnitten, bei einem 100-mm-Stück werden beide Seiten abgeschnitten. Aus zwei Sätzen solcher Rohlinge muss ein Paar identischer Krallen geschweißt werden.

In die Klauen werden Löcher für die Arme und Hebel des Mechanismus gebohrt. Anschließend werden die Teile mit Schrauben und Muttern verbunden. Die Verbindung muss locker bleiben, damit die Struktur ihre Beweglichkeit behält.

Rechteckige Platten werden aus Stahlblech oder Band geschnitten. Aus ihnen werden U-förmige Auskleidungen für die Krallen geschweißt. Die resultierenden Backen werden mit Bolzen an der Zange befestigt, ebenfalls nicht starr.

Sie müssen außerdem eine Kurbel an den Bolzen anschweißen, um eine manuelle Drehung ohne Schraubenschlüssel zu ermöglichen.

Bei Einhaltung der empfohlenen Maße ergibt sich eine Klemme von 170 mm, was für die meisten Anwendungen ausreichend ist.

Nachdem Sie die Struktur der Struktur verstanden haben, können Sie sie an Ihre Abmessungen anpassen, wenn die vorgeschlagene Option klein erscheint. Nach dem Lackieren sieht eine selbstgebaute Klemme nicht schlechter aus als eine Fabrikklemme und ist zudem äußerst zuverlässig und leistungsstark.

Schau das Video

Ähnliche Meisterkurse

So wandeln Sie eine Klemmzange in eine breite Schnellspannzwinge um

Leichter, günstiger DIY-Schraubstock

Selbstgebauter Schnellspannschraubstock

Wie man aus einer gewöhnlichen Mutter eine Nietmaschine mit Gewinde herstellt

So montieren Sie einen Rohrschneider für PVC-Rohre

3 nützliche hausgemachte Produkte aus einer Schraube und einer Mutter

Besonders interessant

Kommentare (0)