So stellen Sie eine Klemme her – eine lange Klemme mit Heberutsche für schnelles Arbeiten

In einer Heimwerkstatt müssen große Keramikfliesen, lange Metallteile und Bauholz bearbeitet werden, deren Arbeit ohne zuverlässige Befestigung nicht nur schwierig, sondern auch gefährlich ist. Sie können eine Universalklemme ohne besondere Vorbereitung und aus gewöhnlichen Materialien herstellen.

Wird benötigt

Material:- Gewindestange;

- Muttern, Unterlegscheiben und Sicherungsscheiben;

- rechteckige Fragmente einer Stahlplatte;

- Kanalabschnitte;

- Bohrfragment;

- glatte Rundstahlstange;

- Zahnradscheibenrad mit einseitiger Nabe;

- Bolzen mit halbkugelförmigem Kopf und gewöhnlichem;

- Stahlblech ausreichender Dicke

- Stahlscheibe usw.

Herstellungsverfahren einer Universalklemme

Wir schrauben zwei Muttern auf die Gewindestange, drücken sie zusammen, verbinden sie durch Schweißen und reinigen die Nähte.Wir schützen das Gewinde der Stange mit einem U-förmig gebogenen Metallstreifen vor Metallspritzern.

Wir schweißen die Doppelmutter symmetrisch zu der in Länge und Dicke begrenzten Seite auf Höhe des Endes der in Breite und Dicke begrenzten Seite an ein rechteckiges Fragment.

Nach dem Markieren schneiden wir auf der einen Seite ein Fragment auf Höhe der Mutter ab und machen auf der anderen Seite vertikale und horizontale Schnitte bis zur Basis der Mutter. Nachdem wir von diesem Ende der Mutter etwas zurückgetreten sind, schneiden wir das Fragment ab, sodass von unten ein vertikaler Vorsprung entsteht.

Schneiden Sie die obere Hälfte der Doppelmutter der Länge nach ab. Wir vergleichen die hervorstehenden Seiten der Mutternhälfte mit der Ebene der Basis.

Bohren Sie in ein rechteckiges Fragment ein vertikales Loch in der Mitte der Seite, begrenzt durch die Dicke und Länge des Fragments.

Wir schneiden das Fragment entlang der Längsachse des Lochs in der diametralen Ebene.

Wir bringen zwei Streifen mit einem Halbloch von außen entlang der Achse auf das Fragment auf und verschweißen es.

Die resultierende Struktur installieren wir auf einer Basis mit zwei Löchern an den Rändern und schweißen sie auch.

In das glatte Halbloch legen wir ein Rohrstück mit einem Außengewinde ein, dessen Länge der zylindrischen Nut entspricht.

Zwischen den Platten platzieren wir auf einem Rohrstück die Struktur mit einer zylindrischen Gewindenut nach unten.

Wir befestigen die resultierende Struktur mit einer Klemme und bohren entsprechend der Markierung koaxiale Löcher in die Seitenplatten.

Erhitzen Sie mit einem alten Fass mit einem Loch im Boden und einem Gasbrenner die zylindrische Gewindenut, bis sie rot ist, und tauchen Sie sie in Abschrecköl, um Härte und Festigkeit zu erhöhen.

Wir setzen die gehärtete Nut ein und treiben den abgebrochenen Bohrer mit Übermaß in die Löcher.

Wir drehen die Gewindestange mit Muttern auf beiden Seiten auf einer Drehmaschine.

Aus dem Kanal der berechneten Größe schneiden wir das benötigte Längenfragment aus.

Wir drehen einen Rundstab auf einer Drehmaschine und machen auf der einen Seite eine breite und tiefe Nut und auf der anderen Seite eine schmale und flache Nut.

Wir bohren in der Mitte der Stange ein Querloch, damit das Ende der Gewindestange frei hineinpasst.

In die Kanalflansche bohren wir entsprechend der Markierung koaxiale Löcher und schneiden die Ecken ab.

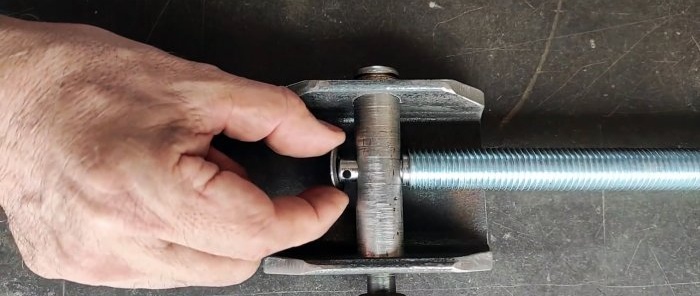

In die Kanallöcher stecken wir eine Stange mit Querloch. Wir montieren die Gewindestange mit einer Nut und einem Querloch am Ende, setzen die Unterlegscheibe auf, stecken ein Stück Nagel in das Loch der Stange und biegen die Enden.

In die schmale Ringnut bauen wir eine Sicherungsfederscheibe ein.

Wir drehen ein altes Zahnscheibenrad mit einseitiger Nabe auf einer Drehmaschine, montieren es auf das Ende einer Gewindestange und sichern es mit einer Sicherungsschraube.

Befestigen Sie den Holzgriff mit einer Kugelkopfschraube mit Unterlegscheiben und Muttern an der Scheibe.

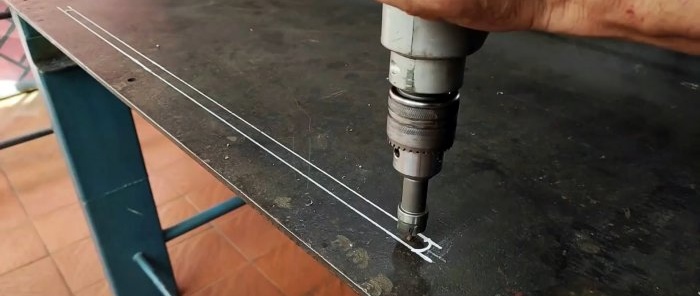

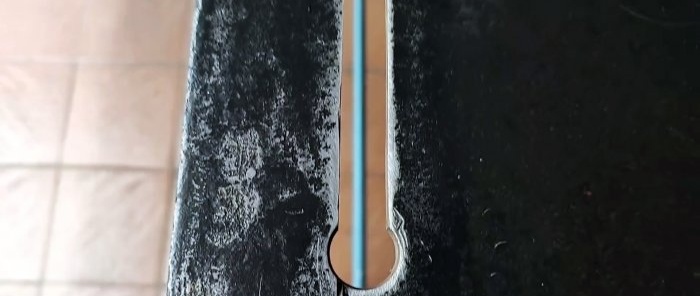

In Blech machen wir einen langen Schlitz zwischen zwei Durchgangslöchern, deren Durchmesser größer als die Breite des Schlitzes ist.

Wir führen das Ende der Stange im Kanal in das Endloch ein und bewegen es entlang des Schlitzes.

Die Struktur mit einer gehärteten halbzylindrischen Nut wird mit Schrauben, Unterlegscheiben und Muttern an der Platte auf der anderen Seite des Schlitzes befestigt.

Durch Anheben der gehärteten Gewindenut bewegen wir die Gewindestange frei in beide Richtungen.

An den Kanal schweißen wir, nachdem wir zuvor alle Ecken abgerundet haben, einen Stahlhalbkreis mit einem Vorsprung und Schlitzen an eines der Regale.

Am anderen Ende des Schlitzes bohren wir Löcher in das Grundblech, die dem Loch im Kanal und dem Schlitz im Stahlhalbkreis entsprechen.

Wir befestigen den Kanal und den Halbkreis mit Schrauben und Muttern an der Basis.

Ziehen Sie die Gewindestange mit der halbzylindrischen Nut und dem angehobenen Gewinde zu sich hin.

Wir platzieren das zu bearbeitende Material zwischen den beweglichen und festen Anschlägen.

Wir senken die Nut auf die Stange und drehen den Griff an der Scheibe im Uhrzeigersinn. Dadurch ist das Material sicher fixiert und bereit zur Verarbeitung.

Durch die Veränderung der Position des Festanschlags mittels zweier Bolzen können Werkstücke in unterschiedlichen Winkeln gespannt werden.

Schau das Video

Ähnliche Meisterkurse