Cómo hacer una máquina cortadora con una amoladora angular y amortiguadores viejos.

Esta máquina, manteniendo las altas prestaciones de la rectificadora, aporta mayor versatilidad, precisión y seguridad. Su montaje no requerirá costes excesivos, máquinas especiales ni alta cualificación.

Montaremos la máquina a partir de los siguientes materiales y componentes:

Utilice un cepillo de alambre para quitar la suciedad de los amortiguadores viejos.

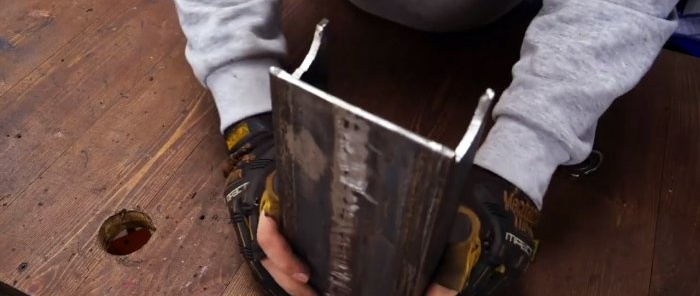

En los extremos de la tubería, corte a lo largo, golpee ligeramente un trozo de madera contrachapada con un martillo, instale cojinetes y suelde el corte.

Soldamos un canal desde dos esquinas y desde un extremo, utilizando un tubo con cojinetes, aplicamos huecos semicirculares y los seleccionamos con una amoladora. Colocamos este tubo en los huecos y lo soldamos.

Soldamos verticalmente dos esquinas de un tamaño más pequeño al otro extremo del "canal" para que los estantes adyacentes queden en el centro. Ponemos un amortiguador en cada esquina y los aseguramos soldando.

Conectamos dos esquinas de igual longitud y altura para que los dos estantes coincidentes queden en el centro y los aseguramos soldándolos.

Los sujetamos con un tornillo de banco y perforamos un agujero en los estantes emparejados. Con un marcador, dibuja un contorno arqueado y recórtalo con una amoladora. Quitamos los puntos soldados y separamos las partes resultantes.

Insertamos un espárrago con una tuerca esférica en un extremo desde el exterior en el orificio del fragmento de esquina con una brida cortada a lo largo de un arco, colocamos una arandela, la empujamos a través de los cojinetes en la tubería, colocamos otra arandela y la pasamos el segundo fragmento de la esquina. Desde el exterior, enrosque una tuerca normal en el espárrago. Soldamos las bridas inferiores de las esquinas a lo largo de la línea de contacto.

Aplicamos pintura en los extremos de las varillas del amortiguador, les aplicamos un trozo de tubo cuadrado perfilado y perforamos agujeros según las marcas de pintura. Ponemos el tubo cuadrado sobre las varillas y atornillamos encima las tuercas almenadas.

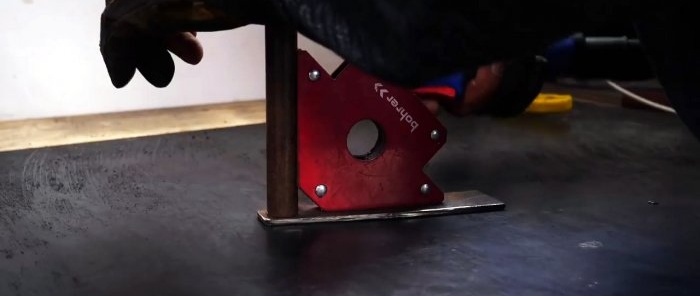

Montamos un marco a partir de tubos cuadrados utilizando cuadrados magnéticos y de medición, un trazador, una amoladora y soldadura.

Lijamos las costuras.

Para asegurar el soporte desde las esquinas al marco, en un extremo soldamos un tubo cuadrado de extremo a extremo.

Usando los orificios de montaje en el soporte, marcamos los puntos para perforar los orificios en el travesaño. Fijamos el soporte al marco con tornillos y tuercas utilizando un grabador. Soldamos una placa de acero rectangular con un ancho igual al ancho del marco al otro extremo del marco desde el extremo.

Reforzamos la conexión de los amortiguadores a la base soldando los refuerzos. Inserte un perno con una tuerca en uno de los orificios del tubo cuadrado y sueldelo al tubo.

Fijamos la base de los amortiguadores en una escuadra de ángulos sobre el marco mediante un pasador, arandelas, una tuerca esférica y una simple. Perforamos un agujero para el cable en la base de los amortiguadores.

Soldamos un soporte con agujeros a un amortiguador y al marco. Arreglamos en ellos el elevador de gas de muebles.

De una hoja de acero cortamos una placa con un estrechamiento hacia un extremo, comenzando desde el medio. Soldamos un tubo al extremo estrecho verticalmente a lo largo de la esquina magnética. Fijamos la placa por su lado ancho soldando al extremo del tubo cuadrado, orientando el tubo hacia adentro.

En la amoladora instalamos con pernos un soporte soldado de placas de acero con forma de letra P. Después de marcar, retiramos el exceso de metal y limpiamos las costuras y las zonas de corte.

Fijamos la amoladora angular con tornillos al tubo cuadrado.

Encendemos la herramienta y hacemos una ranura en la placa del marco, también perforamos agujeros para fijar el tope en línea recta o en ángulo, cambiando la posición del perno móvil.

Ahora, fijando piezas de trabajo de cualquier perfil con abrazaderas hasta el tope, las cortamos a 90 o 45 grados con gran precisión.

También cortamos chapa de forma perfectamente uniforme moviendo el disco de la amoladora. Las varillas del amortiguador sirven como guías y el elevador de gas devuelve la herramienta a su posición original.

Necesitará

Montaremos la máquina a partir de los siguientes materiales y componentes:

- pares de amortiguadores viejos;

- dos rodamientos sellados;

- tubos de acero;

- ángulos iguales;

- espárragos, arandelas y tuercas;

- tubo cuadrado perfilado;

- hoja de metal;

- Elevador a gas para muebles.

- En este caso necesitaremos:

Proceso de fabricación de máquinas cortadoras.

Utilice un cepillo de alambre para quitar la suciedad de los amortiguadores viejos.

En los extremos de la tubería, corte a lo largo, golpee ligeramente un trozo de madera contrachapada con un martillo, instale cojinetes y suelde el corte.

Soldamos un canal desde dos esquinas y desde un extremo, utilizando un tubo con cojinetes, aplicamos huecos semicirculares y los seleccionamos con una amoladora. Colocamos este tubo en los huecos y lo soldamos.

Soldamos verticalmente dos esquinas de un tamaño más pequeño al otro extremo del "canal" para que los estantes adyacentes queden en el centro. Ponemos un amortiguador en cada esquina y los aseguramos soldando.

Conectamos dos esquinas de igual longitud y altura para que los dos estantes coincidentes queden en el centro y los aseguramos soldándolos.

Los sujetamos con un tornillo de banco y perforamos un agujero en los estantes emparejados. Con un marcador, dibuja un contorno arqueado y recórtalo con una amoladora. Quitamos los puntos soldados y separamos las partes resultantes.

Insertamos un espárrago con una tuerca esférica en un extremo desde el exterior en el orificio del fragmento de esquina con una brida cortada a lo largo de un arco, colocamos una arandela, la empujamos a través de los cojinetes en la tubería, colocamos otra arandela y la pasamos el segundo fragmento de la esquina. Desde el exterior, enrosque una tuerca normal en el espárrago. Soldamos las bridas inferiores de las esquinas a lo largo de la línea de contacto.

Aplicamos pintura en los extremos de las varillas del amortiguador, les aplicamos un trozo de tubo cuadrado perfilado y perforamos agujeros según las marcas de pintura. Ponemos el tubo cuadrado sobre las varillas y atornillamos encima las tuercas almenadas.

Montamos un marco a partir de tubos cuadrados utilizando cuadrados magnéticos y de medición, un trazador, una amoladora y soldadura.

Lijamos las costuras.

Para asegurar el soporte desde las esquinas al marco, en un extremo soldamos un tubo cuadrado de extremo a extremo.

Usando los orificios de montaje en el soporte, marcamos los puntos para perforar los orificios en el travesaño. Fijamos el soporte al marco con tornillos y tuercas utilizando un grabador. Soldamos una placa de acero rectangular con un ancho igual al ancho del marco al otro extremo del marco desde el extremo.

Reforzamos la conexión de los amortiguadores a la base soldando los refuerzos. Inserte un perno con una tuerca en uno de los orificios del tubo cuadrado y sueldelo al tubo.

Fijamos la base de los amortiguadores en una escuadra de ángulos sobre el marco mediante un pasador, arandelas, una tuerca esférica y una simple. Perforamos un agujero para el cable en la base de los amortiguadores.

Soldamos un soporte con agujeros a un amortiguador y al marco. Arreglamos en ellos el elevador de gas de muebles.

De una hoja de acero cortamos una placa con un estrechamiento hacia un extremo, comenzando desde el medio. Soldamos un tubo al extremo estrecho verticalmente a lo largo de la esquina magnética. Fijamos la placa por su lado ancho soldando al extremo del tubo cuadrado, orientando el tubo hacia adentro.

En la amoladora instalamos con pernos un soporte soldado de placas de acero con forma de letra P. Después de marcar, retiramos el exceso de metal y limpiamos las costuras y las zonas de corte.

Fijamos la amoladora angular con tornillos al tubo cuadrado.

Encendemos la herramienta y hacemos una ranura en la placa del marco, también perforamos agujeros para fijar el tope en línea recta o en ángulo, cambiando la posición del perno móvil.

Ahora, fijando piezas de trabajo de cualquier perfil con abrazaderas hasta el tope, las cortamos a 90 o 45 grados con gran precisión.

También cortamos chapa de forma perfectamente uniforme moviendo el disco de la amoladora. Las varillas del amortiguador sirven como guías y el elevador de gas devuelve la herramienta a su posición original.

Ver el vídeo

Clases magistrales similares

Cómo hacer un tornillo de banco confiable con restos de metal

Cómo doblar suavemente un tubo perfilado sin doblador de tubos ni calefacción

Cómo hacer que una bomba de automóvil vieja destaque de manera excelente

Cómo aumentar la funcionalidad de una amoladora angular con equipo extraíble

Cómo hacer una prensa hidráulica con un gato de botella.

Dobladora de tubos de bricolaje: sencilla y casi gratuita

Particularmente interesante

Comentarios (0)