Saldatura per attrito

La maggior parte dei processi di saldatura moderni si basa sull’apporto di calore esterno, come la scarica dell’arco. Ma il calore può essere generato direttamente nella zona di saldatura a causa dell'attrito tra le parti da collegare.

L'energia termica può essere ottenuta ruotando una parte mentre la seconda è ferma, oppure ruotando nella direzione opposta. Inoltre le parti devono essere premute contemporaneamente l'una contro l'altra con una forza costante o crescente dall'inizio alla fine. Il processo si conclude con il ribaltamento e l'arresto rapido della parte rotante.

Rispetto, ad esempio, alla saldatura di testa elettrica, il processo basato sull'attrito presenta numerosi vantaggi operativi:

Nel mandrino e nella paletta della macchina fissiamo un'asta di metallo, il cui diametro deve essere superiore a 3,5 mm, ma inferiore a 200 mm. Possono essere sia acciaio, alluminio, rame, bronzo o metalli diversi:

Le combinazioni di materiali possono essere molto diverse, anche quelle che non possono essere saldate nel modo consueto. Non ci sono restrizioni a questo riguardo per la saldatura ad attrito.

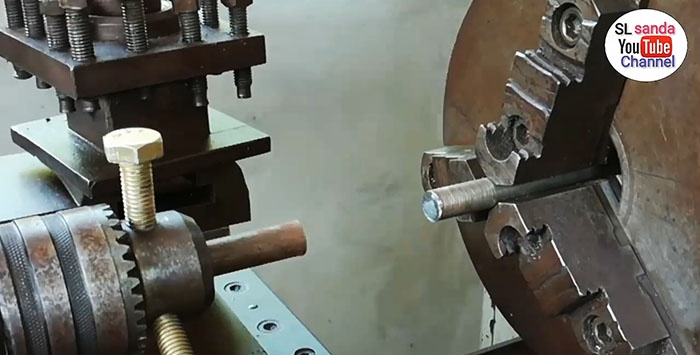

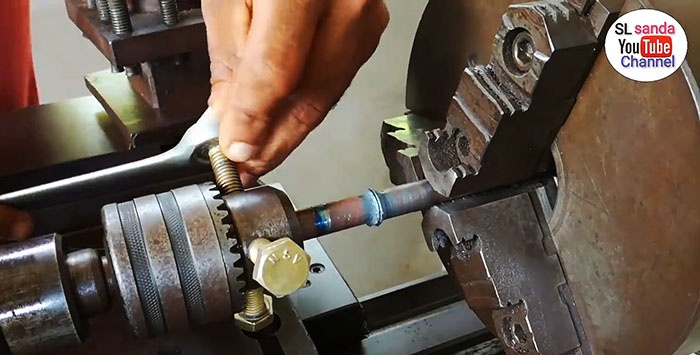

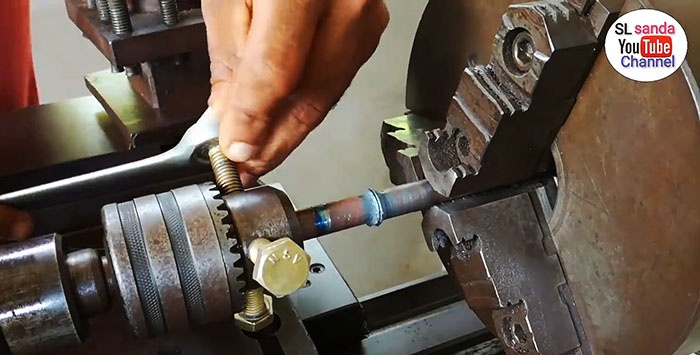

Nel nostro caso, fissiamo l'asta nella paletta utilizzando tre bulloni avvitati nei fori del mandrino, distanziati uniformemente lungo la circonferenza a 120 gradi. Con il loro aiuto, effettuiamo l'allineamento rispetto all'asta serrata nel mandrino stringendo o allentando l'uno o l'altro bullone.

Portiamo la paletta finché le aste non si fermano in punta e la fissiamo o la teniamo a mano per aumentare la forza di serraggio durante il processo di saldatura, richiesta dalla tecnologia di questo metodo di saldatura.

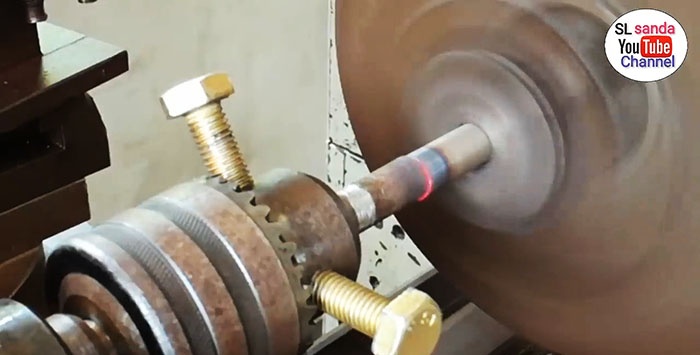

Accendiamo la macchina, a seguito della quale l'asta bloccata nel mandrino della macchina inizia a ruotare. Nel nostro caso, l'asta fissata nella testata è immobile, ma in linea di principio può ruotare nella direzione opposta, il che ridurrebbe i tempi del processo.

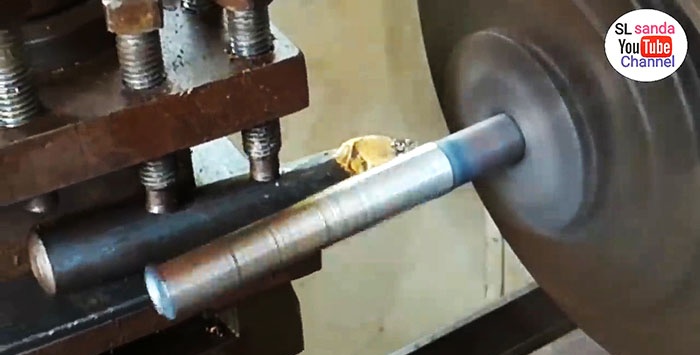

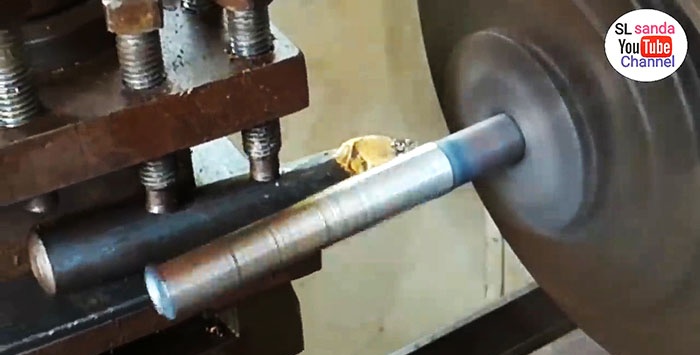

Presto vedremo colori ossidati che iniziano nel punto di contatto delle aste e si diffondono lungo di esse in direzioni opposte, segno diretto del rapido riscaldamento del metallo a causa dell'attrito.

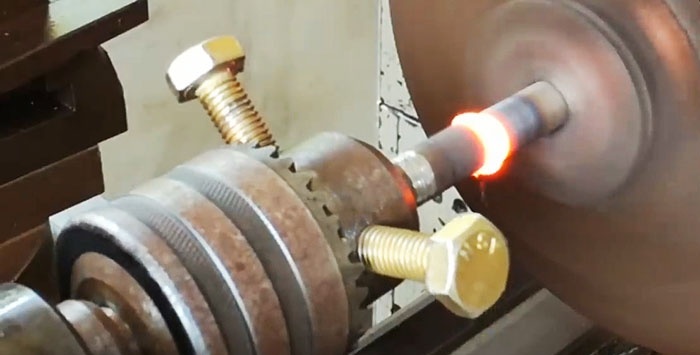

Dopo un altro breve periodo, il metallo nella zona di contatto si illuminerà intensamente e inizierà a fuoriuscire sotto forma di una formazione ad anello oltre le dimensioni delle aste.Questo anello conterrà anche bave: scaglie, grasso incombusto, inclusioni solide non metalliche, ecc.

Nel momento in cui il bagliore più luminoso nel punto di contatto, la macchina deve essere spenta bruscamente in modo che il metallo delle due aste si solidifichi. Allo stesso tempo, se la paletta non è stata fissata, è necessario aumentare gradualmente la pressione su di essa per compensare il volume di metallo spostato nella zona di contatto e ottenere una connessione più forte e di migliore qualità.

Dopo aver atteso che la luce si spenga (e questo è segno che il metallo si è completamente solidificato), potete allentare i bulloni di fissaggio e rimuovere la paletta. Ora non resta che verificare la qualità della saldatura per attrito.

Per fare ciò, accendere nuovamente la macchina e rilevare un leggero disallineamento dell'asta saldata, conseguenza di un allineamento impreciso durante l'installazione iniziale. Questo difetto può essere eliminato ruotando e rimuovendo la bava estrusa nella zona di contatto.

Una penetrazione più profonda del metallo mostra che non sono visibili caratteristiche nella zona di saldatura delle due aste. Sembra che questo non sia il punto di contatto tra due aste, ma il corpo di una di esse.

Effettuiamo il seguente controllo di qualità della saldatura ad attrito. Blocchiamo le aste così collegate in una morsa e con l'aiuto di un disco smerigliatore creiamo una “mensola” nella zona di contatto, e ancora una volta siamo convinti dell'omogeneità del metallo, che indica anche la qualità della saldatura.

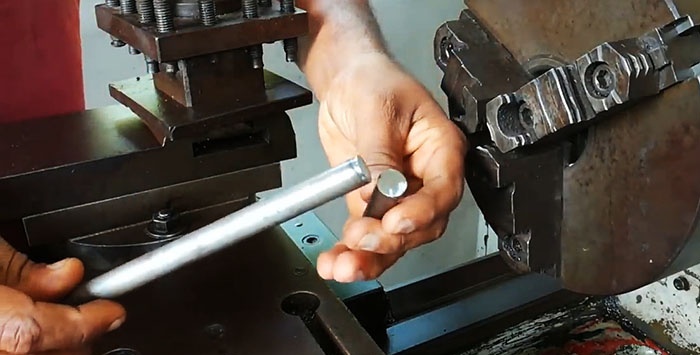

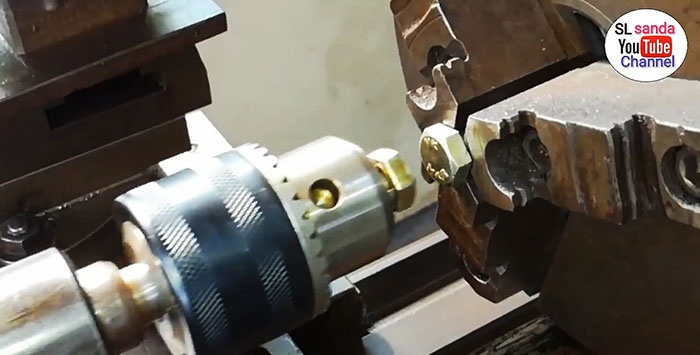

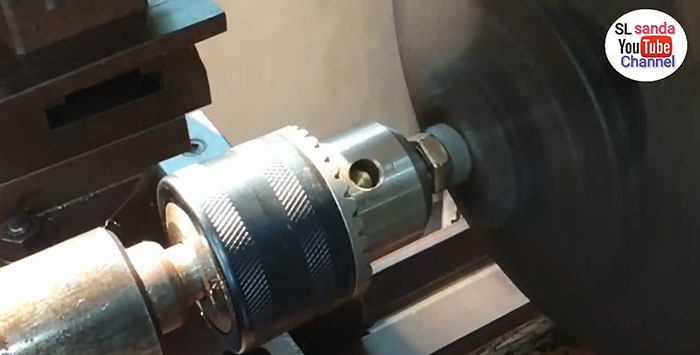

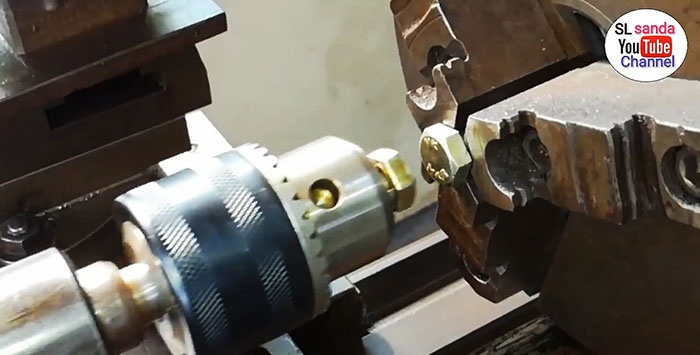

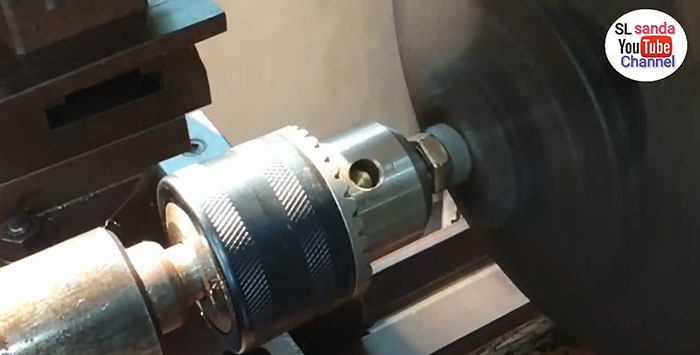

La saldatura ad attrito può essere utilizzata per unire teste e bulloni prodotti in serie. Il processo non è diverso dal processo con le aste: un bullone è serrato nel mandrino della macchina, l'altro nella paletta.

Con l'aiuto di quest'ultimo i bulloni vengono portati in contatto con le teste e la macchina viene avviata. È inoltre necessario aumentare la forza di serraggio e cogliere il momento della saldatura per spegnere l'azionamento in tempo.

La saldatura per attrito può essere utilizzata per unire materiali difficili o impossibili da saldare con altre tipologie: acciaio e alluminio, acciai austenitici e perlitici. Può essere utilizzato anche per unire facilmente pezzi in plastica.

I calcoli e la pratica con l'uso della giunzione ad attrito dimostrano che questo metodo è più adatto per pezzi il cui diametro è compreso tra 6 e 100 mm. Bacchette di saldatura con un diametro superiore a 200 mm non sono economicamente redditizie, poiché il processo richiederà più potenza (0,5 mila kW) e forza assiale (3 × 106 N). Non sarà possibile collegare aste con diametro inferiore a 3,5 mm con questo metodo a causa della necessità di fornire velocità elevate (200 giri al minuto) e della difficoltà di determinare quando spegnere l'azionamento.

L'energia termica può essere ottenuta ruotando una parte mentre la seconda è ferma, oppure ruotando nella direzione opposta. Inoltre le parti devono essere premute contemporaneamente l'una contro l'altra con una forza costante o crescente dall'inizio alla fine. Il processo si conclude con il ribaltamento e l'arresto rapido della parte rotante.

Rispetto, ad esempio, alla saldatura di testa elettrica, il processo basato sull'attrito presenta numerosi vantaggi operativi:

- i costi energetici sono notevolmente ridotti;

- il giunto saldato è sempre affidabile, poiché dipende solo dalle caratteristiche termofisiche dei prodotti da saldare;

- non è necessaria alcuna preparazione speciale per il collegamento del giunto, poiché incrostazioni, ruggine, grasso e grasso bruciano o vengono spremuti in un lampo all'inizio del processo;

- la qualità della connessione non viene compromessa nemmeno in caso di violazione del parallelismo dei pezzi fino ad angoli di 6±1 gradi;

- assenza di fattori negativi sotto forma di radiazioni ultraviolette ed emissioni di gas nocivi;

- semplicità delle apparecchiature tecnologiche, facilmente suscettibili di manutenzione ordinaria, meccanizzazione e automazione.

Processo di saldatura per attrito su un tornio

Saldatura di barre d'acciaio

Nel mandrino e nella paletta della macchina fissiamo un'asta di metallo, il cui diametro deve essere superiore a 3,5 mm, ma inferiore a 200 mm. Possono essere sia acciaio, alluminio, rame, bronzo o metalli diversi:

- acciaio e alluminio;

- acciaio e rame;

- alluminio e bronzo, ecc.

Le combinazioni di materiali possono essere molto diverse, anche quelle che non possono essere saldate nel modo consueto. Non ci sono restrizioni a questo riguardo per la saldatura ad attrito.

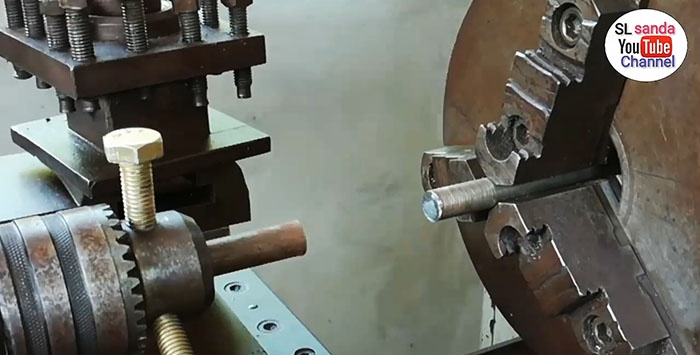

Nel nostro caso, fissiamo l'asta nella paletta utilizzando tre bulloni avvitati nei fori del mandrino, distanziati uniformemente lungo la circonferenza a 120 gradi. Con il loro aiuto, effettuiamo l'allineamento rispetto all'asta serrata nel mandrino stringendo o allentando l'uno o l'altro bullone.

Portiamo la paletta finché le aste non si fermano in punta e la fissiamo o la teniamo a mano per aumentare la forza di serraggio durante il processo di saldatura, richiesta dalla tecnologia di questo metodo di saldatura.

Accendiamo la macchina, a seguito della quale l'asta bloccata nel mandrino della macchina inizia a ruotare. Nel nostro caso, l'asta fissata nella testata è immobile, ma in linea di principio può ruotare nella direzione opposta, il che ridurrebbe i tempi del processo.

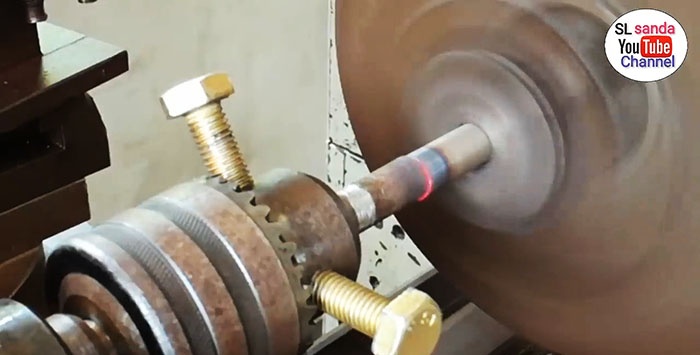

Presto vedremo colori ossidati che iniziano nel punto di contatto delle aste e si diffondono lungo di esse in direzioni opposte, segno diretto del rapido riscaldamento del metallo a causa dell'attrito.

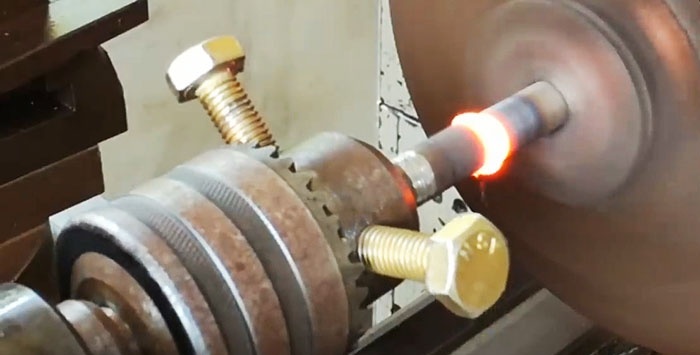

Dopo un altro breve periodo, il metallo nella zona di contatto si illuminerà intensamente e inizierà a fuoriuscire sotto forma di una formazione ad anello oltre le dimensioni delle aste.Questo anello conterrà anche bave: scaglie, grasso incombusto, inclusioni solide non metalliche, ecc.

Nel momento in cui il bagliore più luminoso nel punto di contatto, la macchina deve essere spenta bruscamente in modo che il metallo delle due aste si solidifichi. Allo stesso tempo, se la paletta non è stata fissata, è necessario aumentare gradualmente la pressione su di essa per compensare il volume di metallo spostato nella zona di contatto e ottenere una connessione più forte e di migliore qualità.

Dopo aver atteso che la luce si spenga (e questo è segno che il metallo si è completamente solidificato), potete allentare i bulloni di fissaggio e rimuovere la paletta. Ora non resta che verificare la qualità della saldatura per attrito.

Per fare ciò, accendere nuovamente la macchina e rilevare un leggero disallineamento dell'asta saldata, conseguenza di un allineamento impreciso durante l'installazione iniziale. Questo difetto può essere eliminato ruotando e rimuovendo la bava estrusa nella zona di contatto.

Una penetrazione più profonda del metallo mostra che non sono visibili caratteristiche nella zona di saldatura delle due aste. Sembra che questo non sia il punto di contatto tra due aste, ma il corpo di una di esse.

Effettuiamo il seguente controllo di qualità della saldatura ad attrito. Blocchiamo le aste così collegate in una morsa e con l'aiuto di un disco smerigliatore creiamo una “mensola” nella zona di contatto, e ancora una volta siamo convinti dell'omogeneità del metallo, che indica anche la qualità della saldatura.

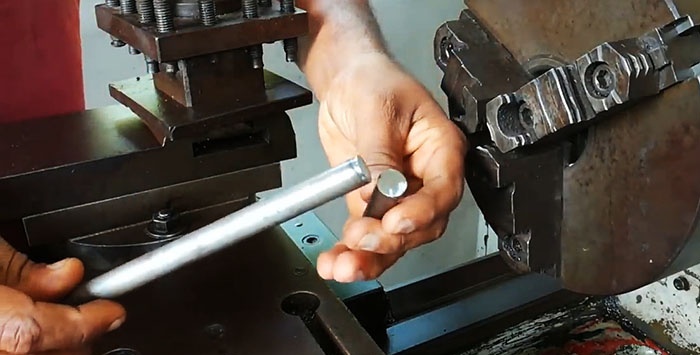

Collegamento a bullone

La saldatura ad attrito può essere utilizzata per unire teste e bulloni prodotti in serie. Il processo non è diverso dal processo con le aste: un bullone è serrato nel mandrino della macchina, l'altro nella paletta.

Con l'aiuto di quest'ultimo i bulloni vengono portati in contatto con le teste e la macchina viene avviata. È inoltre necessario aumentare la forza di serraggio e cogliere il momento della saldatura per spegnere l'azionamento in tempo.

La saldatura per attrito può essere utilizzata per unire materiali difficili o impossibili da saldare con altre tipologie: acciaio e alluminio, acciai austenitici e perlitici. Può essere utilizzato anche per unire facilmente pezzi in plastica.

I calcoli e la pratica con l'uso della giunzione ad attrito dimostrano che questo metodo è più adatto per pezzi il cui diametro è compreso tra 6 e 100 mm. Bacchette di saldatura con un diametro superiore a 200 mm non sono economicamente redditizie, poiché il processo richiederà più potenza (0,5 mila kW) e forza assiale (3 × 106 N). Non sarà possibile collegare aste con diametro inferiore a 3,5 mm con questo metodo a causa della necessità di fornire velocità elevate (200 giri al minuto) e della difficoltà di determinare quando spegnere l'azionamento.

Guarda il video

Masterclass simili

Particolarmente interessante

Un modo semplice per saldare l'alluminio

Come restaurare un pipistrello

Dispositivo per l'affilatura del trapano

Come realizzare un foro nell'acciaio temprato senza forare

Il dispositivo più semplice per affilare i coltelli a 30 gradi

Come forare qualsiasi acciaio rapido con un trapano per piastrelle

Commenti (1)