Come realizzare un affilatore complesso per una semplice affilatura dei coltelli

Come tutti gli strumenti, i coltelli richiedono una cura adeguata, in particolare un'affilatura di alta qualità, in cui è molto importante mantenere un angolo di affilatura costante su tutta la lunghezza della lama.

Naturalmente, questo non è difficile da ottenere per un affilatore esperto anche quando lavora manualmente. Per tutti gli altri sarà piuttosto difficile mantenere l'angolo di affilatura richiesto. Il problema dei coltelli smussati rimarrà per loro insolubile?

Ci sono tre modi per uscire da questa situazione: imparare ad affilare i coltelli, ma ciò richiederà molto tempo, pazienza e impegno; rivolgersi ogni volta a un professionista per chiedere aiuto e pagare per il suo costoso servizio; crea il tuo affilacoltelli e non preoccuparti dell'angolo di affilatura.

Di seguito considereremo un metodo per realizzare un dispositivo per affilare i coltelli basato su un affilatore elettrico con due mole abrasive.

Affinché il lavoro non richieda molto tempo e fatica, è bene avere in stock: una saldatrice, macchine (per foratura, fresatura e tornitura), una sega a pendolo, un trapano, una smerigliatrice, chiavi inglesi, strumenti per marcare, eccetera.

Oltre al già citato affilatore elettrico, è necessario fare scorta di materiali e componenti:

Il lavoro consisterà in due fasi relativamente indipendenti: la sistemazione dell'affilatrice elettrica e la realizzazione di un portacoltelli che fornisca l'angolo di affilatura richiesto.

Una delle condizioni necessarie per un'affilatura di alta qualità dei coltelli è la stabilità dello strumento di affilatura. Pertanto, come base per un affilatore elettrico, utilizziamo una lamiera di dimensioni e spessore adeguati.

Utilizzando un metro a nastro, un'anima e un martello segniamo i centri di quattro fori, ripetendo i fori presenti sulla piastra dell'affilatoio elettrico. Eseguiamo i fori secondo le marcature su un trapano e, utilizzando bulloni e dadi, fissiamo l'affilatore elettrico a una base metallica.

Usando una sega a pendolo, tagliamo due pezzi di tubi quadrati precalcolati in lunghezza e uno dovrebbe adattarsi liberamente, ma senza un grande spazio, nell'altro.

In un tubo di sezione più piccola, eseguiamo un foro passante a un'estremità, il cui diametro dovrebbe essere leggermente più grande del diametro dell'asta di metallo. Nel secondo tubo segniamo e praticiamo anche un foro a un'estremità per il bullone di bloccaggio.

Saldiamo un tubo di sezione maggiore al centro alla base, di fronte all'affilatoio fisso, in una posizione tale che il bullone di fissaggio guardi verso l'esterno e sia in alto.Per evitare che gocce di metallo fuso, scintille e incrostazioni derivanti dalla saldatura danneggino il motore elettrico, lo copriamo con una coperta per saldatura.

Inseriamo l'asta nel foro praticato nel tubo di sezione più piccola rigorosamente al centro e la saldiamo in questa posizione al tubo, avendo precedentemente controllato la perpendicolarità di queste parti accoppiate con un triangolo rettangolo.

Se ciò non è stato fatto in anticipo, rimuoviamo l'affilatore elettrico dalla base e ispezioniamo la scatola elettrica, dopodiché reinstalliamo l'affilatore in posizione e ne controlliamo la funzionalità.

Inseriamo il tubo con l'asta nel tubo saldato alla base e utilizzando il bullone è possibile impostare l'altezza richiesta per affilare un particolare coltello. Questa è stata l'ultima fase della sistemazione dell'affilatore elettrico. Iniziamo la seconda fase di lavoro.

Per un affilatore elettrico, cambiare il senso di rotazione.

Come già notato, la qualità dell'affilatura dei coltelli dipende innanzitutto dalla garanzia di un angolo di affilatura costante. Il supporto che andremo a realizzare è pensato proprio per questo.

Contrassegniamo il pezzo grezzo di metallo in conformità con le dimensioni previste dei tre elementi, che garantiranno la cattura e la tenuta affidabile della lama del coltello ad un determinato angolo rispetto alla superficie del cerchio durante l'affilatura.

Li tagliamo con una sega a pendolo con l'aggiunta di lubrificante per migliorare la qualità del taglio e la sicurezza della lama della sega.

Fissiamo tutti e tre gli elementi in un “pacchetto” nella morsa di una fresatrice e lavoriamo le superfici alla dimensione richiesta e, ad ogni cambio di posizione, rimuoviamo le bave con una lima a mano.

Su due pezzi grezzi formiamo delle mascelle per afferrare e trattenere la lama del coltello. Per fare questo, li maciniamo ciascuno alla sua dimensione su un lato.Il terzo pezzo viene fresato su entrambi i lati a misura. Servirà come base per attaccare le impugnature laterali con le ganasce.

Sulla parte che sarà al centro, sulla parte fresata facciamo dei segni per due fori, posti simmetricamente all'asse longitudinale più vicini ai bordi e leggermente sfalsati verso la base. Li foriamo su un trapano.

Utilizzando questa parte come campione, contrassegniamo i punti di risposta sugli altri due pezzi utilizzando un trapano e una punta sottile.

Quindi foriamo i punti contrassegnati con un trapano di grande diametro fino a una piccola profondità (creiamo una sorta di rientranze per nidi).

Avvitiamo nei fori dell'elemento centrale due perni della lunghezza richiesta con la stessa uscita, che, durante l'installazione degli elementi laterali, si inseriranno negli incavi e li manterranno, ma non interferiranno con le ganasce, convergono e divergono.

Negli elementi delle ganasce laterali, nel centro geometrico, segniamo e praticiamo fori dello stesso diametro e con l'aiuto di un maschio a mano tagliamo i fili.

Fresiamo i bordi esterni delle ganasce per completare l'aspetto del dispositivo e la facilità d'uso. Eliminiamo anche gli smussi su entrambi i lati all'estremità di fresatura dell'elemento centrale per non interferire con la regolazione delle ganasce.

Al centro della base dell'elemento centrale segniamo e praticiamo un foro cieco per il mandrino.

Mescolare la colla bicomponente e usarla per fissare un mandrino della lunghezza richiesta nel foro cieco. Lasciamo che il composto si solidifichi e si indurisca. Per fare questo fissiamo l'elemento centrale con il mandrino in una morsa di legno.

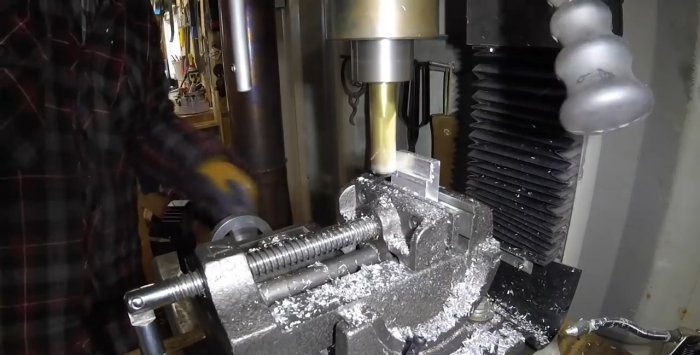

Blocchiamo un'asta di metallo del diametro calcolato nel mandrino del tornio e praticiamo un foro al centro leggermente più grande del diametro del mandrino, aggiungendo periodicamente lubrificante all'area di perforazione.

Quindi tagliamo il cilindro con un'altezza di circa 10-12 mm e praticiamo un foro sulla superficie laterale, quindi tagliamo il filo utilizzando un maschio per la vite di bloccaggio.

Su uno degli elementi laterali, dall'esterno, pratichiamo un foro centrale per installare la testa del bullone ad incasso.

Finalizziamo le superfici del dispositivo elaborandolo su una smerigliatrice, prima con un nastro abrasivo senza fine e poi con un nastro a pelo.

Non resta che assemblare insieme gli elementi del supporto regolabile avvitando il bullone di collegamento nelle ganasce e fissando l'anello cilindrico al mandrino, installandolo nel punto giusto utilizzando una vite di bloccaggio.

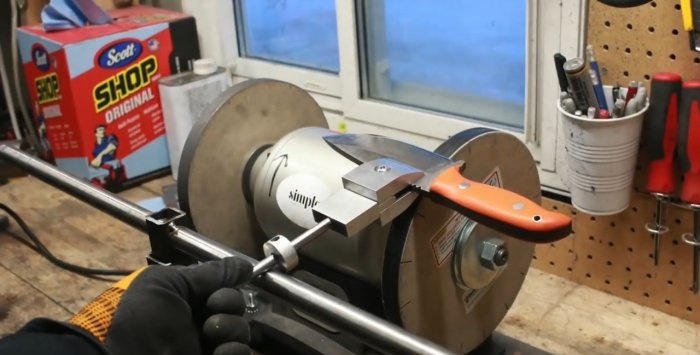

Fissiamo la lama del coltello nelle ganasce del supporto e impostiamo l'altezza richiesta dell'asta trasversale e la lunghezza del mandrino spostando l'anello cilindrico verso il basso o verso l'alto e bloccandolo dove necessario con una vite speciale.

Affinché l'angolo di affilatura rimanga lo stesso su tutta la lunghezza della lama, è sufficiente fare in modo che un anello cilindrico montato su un mandrino scorra lungo la superficie di un'asta installata orizzontalmente davanti alle mole elettriche dell'affilatrice.

Dopo una breve affilatura senza alcuna tensione, il coltello taglia facilmente un foglio di carta da lettere di grammatura, il che conferma la sua ottima affilatura.

Naturalmente, questo non è difficile da ottenere per un affilatore esperto anche quando lavora manualmente. Per tutti gli altri sarà piuttosto difficile mantenere l'angolo di affilatura richiesto. Il problema dei coltelli smussati rimarrà per loro insolubile?

Ci sono tre modi per uscire da questa situazione: imparare ad affilare i coltelli, ma ciò richiederà molto tempo, pazienza e impegno; rivolgersi ogni volta a un professionista per chiedere aiuto e pagare per il suo costoso servizio; crea il tuo affilacoltelli e non preoccuparti dell'angolo di affilatura.

Di seguito considereremo un metodo per realizzare un dispositivo per affilare i coltelli basato su un affilatore elettrico con due mole abrasive.

Avrà bisogno

Affinché il lavoro non richieda molto tempo e fatica, è bene avere in stock: una saldatrice, macchine (per foratura, fresatura e tornitura), una sega a pendolo, un trapano, una smerigliatrice, chiavi inglesi, strumenti per marcare, eccetera.

Oltre al già citato affilatore elettrico, è necessario fare scorta di materiali e componenti:

- lamiera di metallo spessore 10 mm;

- tubi quadrati (due pezzi di dimensioni adiacenti);

- un'asta metallica rotonda lunga fino a 400 mm e con un diametro di 15-20 mm;

- elementi di fissaggio filettati (bulloni, dadi, rondelle), ecc.

Realizzare un affilacoltelli

Il lavoro consisterà in due fasi relativamente indipendenti: la sistemazione dell'affilatrice elettrica e la realizzazione di un portacoltelli che fornisca l'angolo di affilatura richiesto.

Disposizione dell'affilatoio

Una delle condizioni necessarie per un'affilatura di alta qualità dei coltelli è la stabilità dello strumento di affilatura. Pertanto, come base per un affilatore elettrico, utilizziamo una lamiera di dimensioni e spessore adeguati.

Utilizzando un metro a nastro, un'anima e un martello segniamo i centri di quattro fori, ripetendo i fori presenti sulla piastra dell'affilatoio elettrico. Eseguiamo i fori secondo le marcature su un trapano e, utilizzando bulloni e dadi, fissiamo l'affilatore elettrico a una base metallica.

Usando una sega a pendolo, tagliamo due pezzi di tubi quadrati precalcolati in lunghezza e uno dovrebbe adattarsi liberamente, ma senza un grande spazio, nell'altro.

In un tubo di sezione più piccola, eseguiamo un foro passante a un'estremità, il cui diametro dovrebbe essere leggermente più grande del diametro dell'asta di metallo. Nel secondo tubo segniamo e praticiamo anche un foro a un'estremità per il bullone di bloccaggio.

Saldiamo un tubo di sezione maggiore al centro alla base, di fronte all'affilatoio fisso, in una posizione tale che il bullone di fissaggio guardi verso l'esterno e sia in alto.Per evitare che gocce di metallo fuso, scintille e incrostazioni derivanti dalla saldatura danneggino il motore elettrico, lo copriamo con una coperta per saldatura.

Inseriamo l'asta nel foro praticato nel tubo di sezione più piccola rigorosamente al centro e la saldiamo in questa posizione al tubo, avendo precedentemente controllato la perpendicolarità di queste parti accoppiate con un triangolo rettangolo.

Se ciò non è stato fatto in anticipo, rimuoviamo l'affilatore elettrico dalla base e ispezioniamo la scatola elettrica, dopodiché reinstalliamo l'affilatore in posizione e ne controlliamo la funzionalità.

Inseriamo il tubo con l'asta nel tubo saldato alla base e utilizzando il bullone è possibile impostare l'altezza richiesta per affilare un particolare coltello. Questa è stata l'ultima fase della sistemazione dell'affilatore elettrico. Iniziamo la seconda fase di lavoro.

Per un affilatore elettrico, cambiare il senso di rotazione.

Realizzare un portacoltelli

Come già notato, la qualità dell'affilatura dei coltelli dipende innanzitutto dalla garanzia di un angolo di affilatura costante. Il supporto che andremo a realizzare è pensato proprio per questo.

Contrassegniamo il pezzo grezzo di metallo in conformità con le dimensioni previste dei tre elementi, che garantiranno la cattura e la tenuta affidabile della lama del coltello ad un determinato angolo rispetto alla superficie del cerchio durante l'affilatura.

Li tagliamo con una sega a pendolo con l'aggiunta di lubrificante per migliorare la qualità del taglio e la sicurezza della lama della sega.

Fissiamo tutti e tre gli elementi in un “pacchetto” nella morsa di una fresatrice e lavoriamo le superfici alla dimensione richiesta e, ad ogni cambio di posizione, rimuoviamo le bave con una lima a mano.

Su due pezzi grezzi formiamo delle mascelle per afferrare e trattenere la lama del coltello. Per fare questo, li maciniamo ciascuno alla sua dimensione su un lato.Il terzo pezzo viene fresato su entrambi i lati a misura. Servirà come base per attaccare le impugnature laterali con le ganasce.

Sulla parte che sarà al centro, sulla parte fresata facciamo dei segni per due fori, posti simmetricamente all'asse longitudinale più vicini ai bordi e leggermente sfalsati verso la base. Li foriamo su un trapano.

Utilizzando questa parte come campione, contrassegniamo i punti di risposta sugli altri due pezzi utilizzando un trapano e una punta sottile.

Quindi foriamo i punti contrassegnati con un trapano di grande diametro fino a una piccola profondità (creiamo una sorta di rientranze per nidi).

Avvitiamo nei fori dell'elemento centrale due perni della lunghezza richiesta con la stessa uscita, che, durante l'installazione degli elementi laterali, si inseriranno negli incavi e li manterranno, ma non interferiranno con le ganasce, convergono e divergono.

Negli elementi delle ganasce laterali, nel centro geometrico, segniamo e praticiamo fori dello stesso diametro e con l'aiuto di un maschio a mano tagliamo i fili.

Fresiamo i bordi esterni delle ganasce per completare l'aspetto del dispositivo e la facilità d'uso. Eliminiamo anche gli smussi su entrambi i lati all'estremità di fresatura dell'elemento centrale per non interferire con la regolazione delle ganasce.

Al centro della base dell'elemento centrale segniamo e praticiamo un foro cieco per il mandrino.

Mescolare la colla bicomponente e usarla per fissare un mandrino della lunghezza richiesta nel foro cieco. Lasciamo che il composto si solidifichi e si indurisca. Per fare questo fissiamo l'elemento centrale con il mandrino in una morsa di legno.

Blocchiamo un'asta di metallo del diametro calcolato nel mandrino del tornio e praticiamo un foro al centro leggermente più grande del diametro del mandrino, aggiungendo periodicamente lubrificante all'area di perforazione.

Quindi tagliamo il cilindro con un'altezza di circa 10-12 mm e praticiamo un foro sulla superficie laterale, quindi tagliamo il filo utilizzando un maschio per la vite di bloccaggio.

Su uno degli elementi laterali, dall'esterno, pratichiamo un foro centrale per installare la testa del bullone ad incasso.

Finalizziamo le superfici del dispositivo elaborandolo su una smerigliatrice, prima con un nastro abrasivo senza fine e poi con un nastro a pelo.

Non resta che assemblare insieme gli elementi del supporto regolabile avvitando il bullone di collegamento nelle ganasce e fissando l'anello cilindrico al mandrino, installandolo nel punto giusto utilizzando una vite di bloccaggio.

Prova dell'apparecchio

Fissiamo la lama del coltello nelle ganasce del supporto e impostiamo l'altezza richiesta dell'asta trasversale e la lunghezza del mandrino spostando l'anello cilindrico verso il basso o verso l'alto e bloccandolo dove necessario con una vite speciale.

Affinché l'angolo di affilatura rimanga lo stesso su tutta la lunghezza della lama, è sufficiente fare in modo che un anello cilindrico montato su un mandrino scorra lungo la superficie di un'asta installata orizzontalmente davanti alle mole elettriche dell'affilatrice.

Dopo una breve affilatura senza alcuna tensione, il coltello taglia facilmente un foglio di carta da lettere di grammatura, il che conferma la sua ottima affilatura.

Guarda il video

Masterclass simili

Il dispositivo più semplice per affilare i coltelli a 30 gradi

Dispositivo per affilare i coltelli del tritacarne

Uno strumento semplice per affilare i coltelli ad angolo fisso

Come affilare facilmente i coltelli del tritacarne

Utilizziamo un disco di legno per affilare rapidamente i coltelli

Come realizzare velocemente una cerniera per un affilacoltelli

Particolarmente interessante

Un modo semplice per saldare l'alluminio

Come restaurare un pipistrello

Dispositivo per l'affilatura del trapano

Come realizzare un foro nell'acciaio temprato senza forare

Il dispositivo più semplice per affilare i coltelli a 30 gradi

Come forare qualsiasi acciaio rapido con un trapano per piastrelle

Commenti (5)