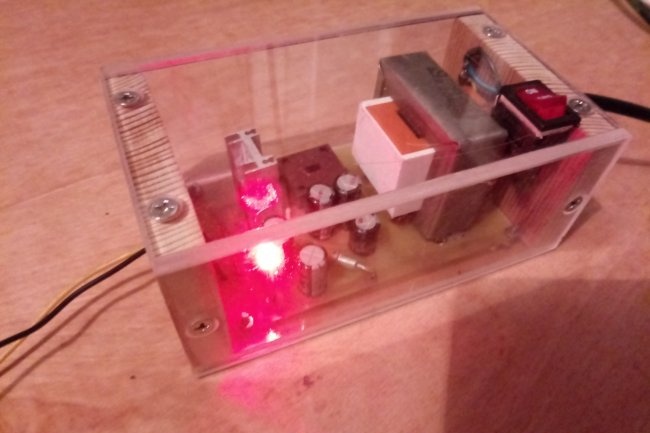

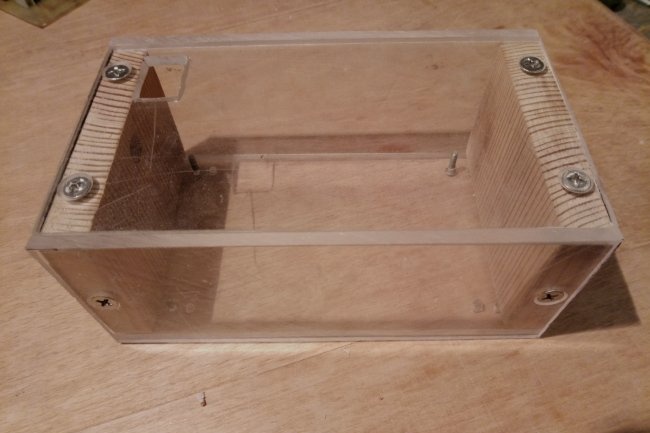

Obudowa zasilacza

Mając maszynę CNC i nowoczesne elektronarzędzia, wykonanie własnoręcznie przezroczystej obudowy z drewna i plexi na zasilacz (i inne produkty) nie jest takie trudne. Ale jak wyjść z sytuacji, jeśli nie ma takiego sprzętu, ale istnieje chęć pracy z tymi materiałami.

Poniżej opisujemy proces wykonania domowej przezroczystej obudowy na zasilacz przy użyciu jedynie prostych i dostępnych narzędzi. Istnieje również wiele przydatnych zaleceń dotyczących obróbki plexi. Dowiesz się jak go dociąć, dopasować do wymiarów części i wywiercić w nich otwory, także prostokątne. Wyraźnie pokazany jest jeden z najprostszych sposobów łączenia drewna i plexi. Dodatkowo znajduje się tam informacja jak jeszcze można połączyć ze sobą te materiały.

Narzędzia i materiały

Aby zrobić domowe przezroczyste etui, potrzebne będą następujące materiały eksploatacyjne:

- plexi przeźroczysta o grubości ok. 5 mm;

- deska drewniana lub sklejka o grubości co najmniej 10 mm;

- wkręty samogwintujące z łbem stożkowym – 12 szt.;

- małe śruby z nakrętkami – 4 szt.;

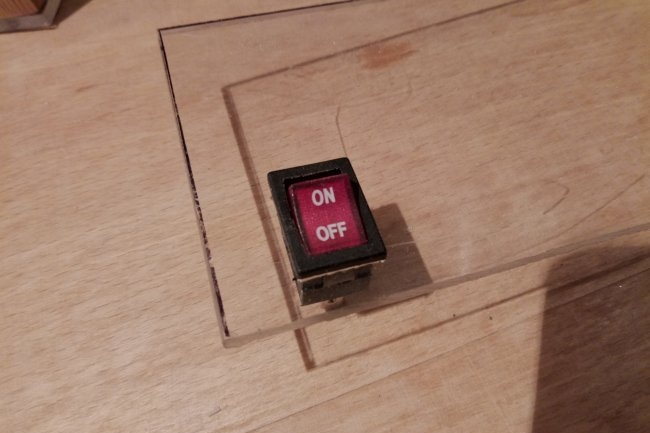

- przycisk prostokątny 250 V i co najmniej 2 A;

- papier ścierny o ziarnistości P100 i P240;

- mineralny lub syntetyczny olej silnikowy;

- zmontowana płytka drukowana z otworami montażowymi.

Aby uzyskać gotowy produkt z powyższego, należy przygotować następujące narzędzia i urządzenia (specjalnie wybrano tylko dostępne i tanie):

- wiertarka elektryczna;

- wiertła do drewna o średnicy 3 mm i 10 mm;

- wkręcać;

- piła do drewna;

- Zacisk;

- piła do metalu z ostrzem;

- śrubokręt krzyżakowy;

- linijka;

- czarny znacznik.

Jeśli masz do dyspozycji elektryczną wyrzynarkę, router, śrubokręt i szlifierkę, to wszystko to znacznie przyspieszy proces produkcyjny. Można jednak dość łatwo obejść się bez tych dość drogich narzędzi. Przecież jednym z kluczowych celów materiału jest pokazanie, jak zrobić przejrzystą sprawę, korzystając wyłącznie z narzędzi budżetowych.

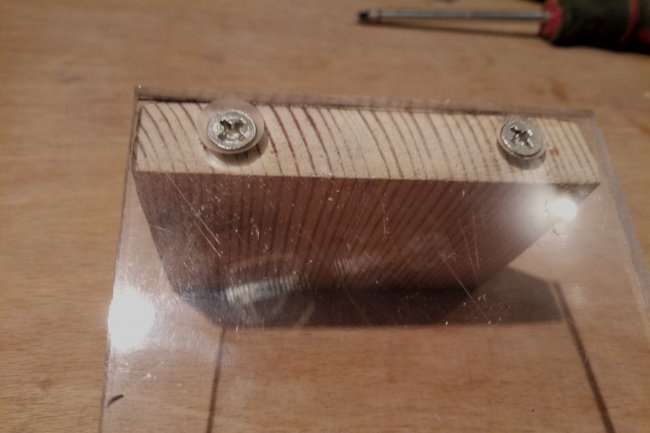

Produkcja drewnianych ścian korpusów

Zacznijmy od najprostszej operacji, czyli od wykonania części nadwozia z drewna, czyli jego ścian końcowych. W tym celu można wziąć drewniane deski o grubości co najmniej 10 mm lub sklejkę tego samego rozmiaru. Wystarczą nawet resztki jakiejś listwy lub wycinków podszewki. Nie zaleca się stosowania płyt wiórowych lub płyt OSB, ponieważ materiały te nie nadają się do produkcji małych produktów.

Wymiary części w prezentowanym przykładzie wynoszą 70x50x10 mm. Naturalnie, jeśli tworzysz obudowę dla któregoś ze swoich produktów, szerokość i wysokość ścianek końcowych dobierana jest indywidualnie. Wskazane jest pozostawienie bez zmian jedynie grubości drewna, ponieważ w cieńszych kawałkach trudno będzie ręcznie wykonać odpowiednie otwory.

Najtańszym sposobem wycinania tak prostych części jest zwykła piła do metalu. Aby uzyskać dokładniejszy wynik, zaleca się użycie skrzynki uciosowej i piły ściernej. W rzeczywistości takie małe przedmioty można wykonać nawet za pomocą piły do metalu. Ponownie, jeśli masz wyrzynarkę elektryczną, zadanie staje się tylko łatwiejsze.

O wiele ważniejsze niż cięcie drewnianych półfabrykatów jest ich dopasowanie. Muszą być absolutnie identyczne, a jednocześnie mieć kształt prostokątnego równoległościanu. Bez profesjonalnych narzędzi stolarskich problem ten można rozwiązać za pomocą tylko jednego zacisku i papieru ściernego o ziarnistości P100. Materiał ścierny mocuje się na płaskiej powierzchni, a części łączy się ze sobą i poleruje, aż krawędzie całkowicie się połączą.

Produkcja elementów karoserii z plexi

Praca z plexi bez maszyn CNC jest nieco trudniejsza niż praca z drewnem. Chociaż na pierwszy rzut oka jest to materiał dość plastyczny, jeśli nie zostanie odpowiednio przetworzony, stale się topi, tworzą się pęcherze, pękają i rysują. Jednak całkiem możliwe jest poradzenie sobie z tymi trudnościami, uzbrojony w informacje przedstawione poniżej.

Przede wszystkim określamy wymiary części. Dobiera się je w zależności od długości i szerokości ścian końcowych wykonanych z drewna. Najpierw tworzone są dowolne dwie przeciwne strony, a następnie pozostała para. Jeśli ktoś jest zainteresowany to w przykładzie wymiary ścian bocznych to 140x70 mm, a góra i dół 140x50 mm.

Teraz o cięciu plexi. Najtańszym i najbardziej niezawodnym sposobem cięcia tego materiału jest użycie zwykłej piły do metalu.Można również wykonać cięcie za pomocą specjalnego noża, domowych urządzeń, grawerów, wyrzynarek elektrycznych, frezów i tak dalej.

Jeśli jednak zdecydujesz się użyć piły do metalu do metalu, to przed wykonaniem pracy musisz nauczyć się tylko kilku sztuczek, aby uniknąć znanych problemów. Po pierwsze, przy takim piłowaniu pleksi może się stopić w wyniku tarcia. Po drugie, oznaczenia wykonane markerem mogą być trudne do zmycia, szczególnie jeśli są trwałe. Po trzecie, plexi bardzo łatwo ulega zarysowaniom, co znacznie psuje wygląd gotowego produktu (jak na przykładowych zdjęciach).

Przyjrzyjmy się więc metodom rozwiązywania problemów opisanych powyżej. Aby zapobiec stopieniu pleksi podczas cięcia metalowym ostrzem, należy ją wstępnie pokryć zwykłym olejem silnikowym. Ponadto można nasmarować zarówno samo ostrze, jak i żyłkę cięcia. Jeśli nałożysz olej na plexi, będzie można ją bez problemu przeciąć nawet wyrzynarką elektryczną, a materiał nie stopi się.

Pierwszą rzeczą, która przychodzi na myśl przy usuwaniu markera permanentnego, jest zwykły alkohol medyczny. Tak. Dobrze radzi sobie ze śladami markerów, jest jednak jeden problem. Faktem jest, że alkohol dostając się na krawędź szkła organicznego powoduje zauważalne pęknięcia. Aby uniknąć takich problemów, do oznaczeń lepiej używać zwykłego flamastra. Jeszcze lepszym rozwiązaniem będzie gwóźdź, który z łatwością może zarysować linię cięcia na pleksi.

I ostatni punkt. Aby zabezpieczyć szkło akrylowe przed przypadkowymi zarysowaniami, przed cięciem i obróbką należy je zabezpieczyć zwykłą taśmą maskującą. W przykładzie pokazanym na zdjęciu nie zostało to zrobione, a wynik widać wyraźnie. Chociaż wszystkie prace zostały wykonane bardzo starannie.Taśma maskująca nie będzie przeszkadzać w cięciu, szlifowaniu, wierceniu i montażu. A problem ze znacznikami znika automatycznie.

Po docięciu elementów z plexi należy je dopasować do rozmiaru. Można to również zrobić na papierze ściernym przymocowanym do płaskiej podstawy. Materiał również się stopi, ale w tym przypadku lepiej nie używać oleju. O wiele efektywniejsze jest użycie zwykłej wody - doskonale ochłodzi pleksi podczas szlifowania, zapobiegając jej stopieniu.

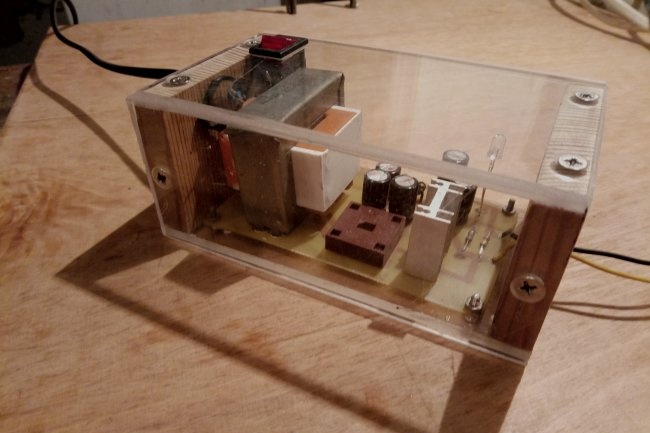

Prostokątny otwór w plexi

Jeśli z okrągłymi otworami wszystko jest mniej więcej jasne, to bez specjalnych narzędzi nie jest tak łatwo wykonać prostokątne gniazdo montażowe dla tego samego przełącznika. Istnieją dwa sposoby rozwiązania tego problemu. Obydwa są proste.

Jeśli masz tę samą wyrzynarkę elektryczną (lub ręczną), po prostu wiercimy małe otwory w rogach przyszłego gniazda, wkładamy pilnik do jednego z nich i pracujemy na obwodzie. Nie zapomnij o smarowaniu. Jeśli nie ma wyrzynarek, bierzemy zwykłe wiertło, którego średnica jest jak najbardziej zbliżona do szerokości siedziska na korpusie. Wiercimy jeden lub dwa otwory, a następnie za pomocą zwykłego, taniego pilnika igłowego udoskonalamy go do kształtu prostokątnego.

W tym drugim przypadku obróbka będzie znacznie szybsza i łatwiejsza, jeśli plexi zostanie najpierw unieruchomiona. Warto też najpierw pracować pilnikiem pod kątem 45 stopni po obu stronach obrabianego przedmiotu, a dopiero potem wyrównywać krawędź pod kątem prostym.

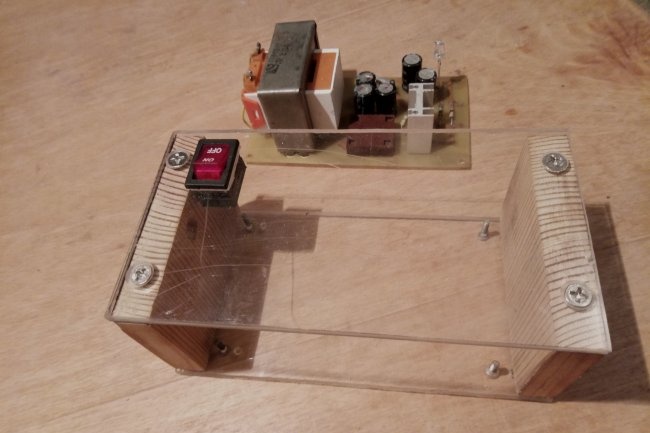

Montaż korpusu z drewna i plexi

Po wykonaniu wszystkich półfabrykatów pozostaje tylko złożyć je w jeden produkt. Najpierw przyjrzyjmy się opcjom mocowania pleksi do drewna. Klej nie jest w tym przypadku całkowicie odpowiedni, ponieważ jego ślady będą widoczne przez przezroczysty materiał.Ostatecznie nie będzie to wyglądało zbyt dobrze.

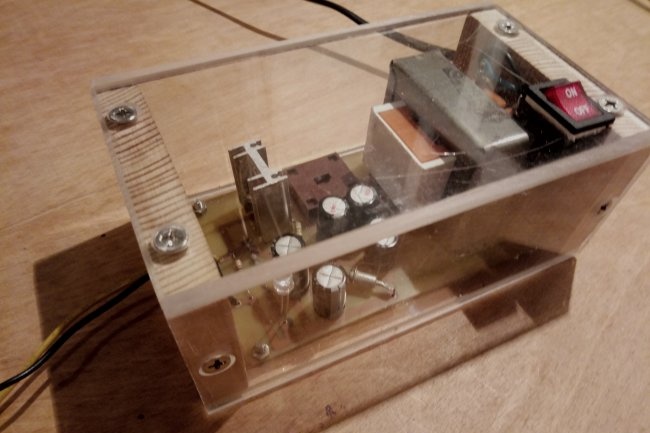

Najprostszym rozwiązaniem są wkręty samogwintujące z łbem stożkowym. Jeśli zostaną rozmieszczone symetrycznie, nie zepsują wyglądu produktu. Do montażu w ten sposób potrzebne będzie wiertło, wiertło o średnicy mniejszej od samego okucia oraz pogłębiacz.

Dwa sąsiadujące ze sobą elementy są łączone i mocowane razem za pomocą zacisku. Lepiej jest użyć dwóch małych, ponieważ siła ściskająca odgrywa tutaj dużą rolę. Faktem jest, że gdy wiertło przechodzi przez pleksi do drewna, a części są słabo zamocowane, z pewnością się poruszą, co jest niedopuszczalne. Gdy otwory są już gotowe, wykonujemy gniazdo pod głowicę i wkręcamy śruby. To samo robimy ze wszystkimi ścianami ciała.

Warto również zauważyć, że użycie wkrętów samogwintujących nie zawsze jest najlepszym podejściem do rozwiązania takich problemów. Takie połączenie straci siłę po kilku montażu i demontażu. Dlatego należy go stosować tylko w przypadkach, gdy urządzenie nie będzie często otwierane.

Jeśli potrzebujesz przezroczystej obudowy z możliwością nieograniczonego demontażu, zamiast wkrętów samogwintujących użyj specjalnych tulei gwintowanych i wkrętów z łbem wpuszczanym. W tym przypadku tuleje są najpierw wkręcane w drewno, a następnie wkręcane są w nie śruby. Takie połączenie absolutnie nie jest gorsze od wkrętów samogwintujących pod względem wytrzymałości, ale pod względem funkcjonalności jest znacznie lepsze.

Po próbnym montażu obudowy pozostaje jedynie wkomponować w nią wypełnienie. Aby przymocować płytkę drukowaną, w dnie wykonuje się otwory, a do jej zabezpieczenia stosuje się śruby i nakrętki. Jeśli istnieją specjalne słupki do montażu radia z odpowiednimi gwintami, lepiej je zastosować. Przycisk pokazany w przykładzie blokuje się sam. Dodatkowo zapewniamy wyprowadzenia na przewody lub otwory na złącza i montujemy wszystko zgodnie ze schematem.W razie potrzeby dodaj gumowe lub plastikowe nóżki.

W rezultacie otrzymujemy doskonałe przezroczyste etui na nasze rękodzieło. Pomimo dość delikatnego wyglądu, jest dość trwały. Dodatkowo pleksi nie przewodzi prądu, dzięki czemu etui jest z tego punktu widzenia bezpieczne. Jeśli nie podoba Ci się obecność drewna w produkcie, możesz zamiast niego zastosować grubą plexi. Jednak w przeciwieństwie do drewna będzie musiał być gwintowany pod śruby lub tuleje.