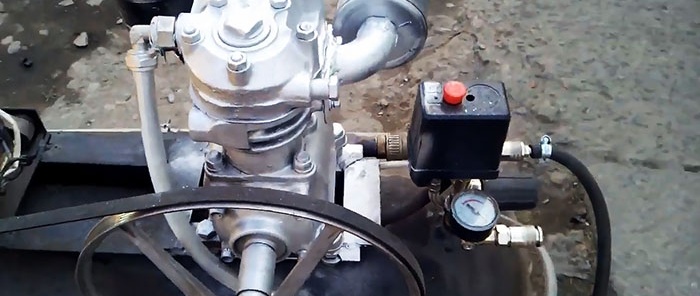

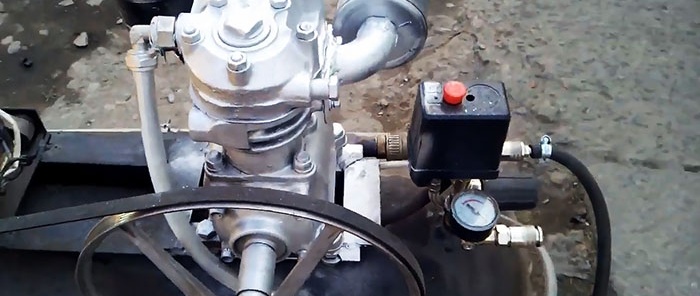

Sprężarka powietrza z jednostki ZIL i silnik pralki

Właściciele samochodów, motocykli i rowerzystów często muszą pompować koła, a robienie tego ręcznie jest długie i żmudne. Na ratunek przychodzi sprężarka powietrza, którą można zmontować z działającego zestawu samochodowego. Jako napęd do niego doskonale sprawdzi się silnik o mocy 300 W – często wykorzystuje się go w wyposażeniu pralek rotacyjnych i automatycznych. Rozważmy szczegółowo proces tworzenia wspomnianego urządzenia.

Proces produkcji sprężarki powietrza wymaga od rzemieślnika umiejętności obróbki metali i hydrauliki. Do pracy potrzebnych było szereg komponentów i części: nowych lub używanych:

Do wykonania pracy potrzebne będzie narzędzie mechanika, wiertarka z zestawem wierteł oraz spawarka elektryczna. Niektóre operacje, na przykład wytaczanie koła pasowego, zleca się w specjalistycznym warsztacie.

Większość podzespołów była używana, zostały oczyszczone z zanieczyszczeń i w razie potrzeby zbudowane od nowa. Główne części kompresora zostały wykonane w garażu i zmontowane w następującej kolejności:

Zespół samochodowy jest montowany na ramie odbiornika za pomocą połączeń śrubowych.

Obok niego zainstalowany jest napęd elektryczny, dzięki czemu koła pasowe znajdują się w tej samej płaszczyźnie.

Przed sprężarką na ramie montujemy układ automatycznego sterowania i konfigurujemy go na nowo: włączenie przy ciśnieniu 4 atm, wyłączenie przy 6 atm.

Wiercimy otwór w pokrywie skrzyni korbowej sprężarki, wycinamy gwint i wkręcamy kwadrat. Mocujemy do niego rurkę ze zbiornikiem na olej, a nad nią wycinamy odpowietrznik, przez który olej będzie przeciskany do zbiornika magazynowego.

Z rur stalowych spawamy chłodnicę powietrza, która jednocześnie pełni funkcję uchwytu do transportu. Z jednej strony podłączamy do niego wylot ze sprężarki, z drugiej rurkę doprowadzającą powietrze do odbiornika.

Obracamy przewód powietrzny za pomocą dwóch kwadratów.

Instalujemy zawór zwrotny na wlocie odbiornika.

Na wylocie odbiornika zamontuj zawór i podłącz elastyczny wąż wzmocniony gwintem.

Na rurę ssącą kompresora montujemy filtr powietrza wykonany z plastikowego słoika z pokrywką z wywierconymi w nim otworami.

Na drugim końcu węża montujemy pistolet do pompowania opon.

Jako element filtrujący stosuje się przyciętą na wymiar gąbkę piankową.

Stosunek kół pasowych napędzających do napędzanych wynosi od 1 do 13, co pozwala na zmniejszenie prędkości obrotowej silnika elektrycznego z 13 000 obr./min do prędkości obrotowej sprężarki wynoszącej 1000 obr./min.

Zapewnia to normalną pracę urządzenia i szybki wzrost ciśnienia w odbiorniku. Automatyczny po osiągnięciu 6 atm. wyłącza zasilanie napędu, a w miarę wzrostu zużycia powietrza cykl się powtarza.

Stosowane materiały, komponenty i narzędzia

Proces produkcji sprężarki powietrza wymaga od rzemieślnika umiejętności obróbki metali i hydrauliki. Do pracy potrzebnych było szereg komponentów i części: nowych lub używanych:

- Kompresor do ciężarówki ZIL-130 lub ZIL-131.

- Silnik elektryczny o mocy znamionowej 300 W, jednofazowy, napięcie 220 V.

- Duże i małe koła pasowe.

- Odbiornik: cylinder stalowy.

- Automatyczne systemy sterowania produkowane w Chinach z manometrami.

- Armatura hydrauliczna: trójniki zaciskowe, kolanka i zawór zwrotny.

- Rury profilowe stalowe, metalowo-plastikowe i z tworzyw sztucznych.

Do wykonania pracy potrzebne będzie narzędzie mechanika, wiertarka z zestawem wierteł oraz spawarka elektryczna. Niektóre operacje, na przykład wytaczanie koła pasowego, zleca się w specjalistycznym warsztacie.

Procedura produkcji i montażu sprężarki

Większość podzespołów była używana, zostały oczyszczone z zanieczyszczeń i w razie potrzeby zbudowane od nowa. Główne części kompresora zostały wykonane w garażu i zmontowane w następującej kolejności:

Zespół samochodowy jest montowany na ramie odbiornika za pomocą połączeń śrubowych.

Obok niego zainstalowany jest napęd elektryczny, dzięki czemu koła pasowe znajdują się w tej samej płaszczyźnie.

Przed sprężarką na ramie montujemy układ automatycznego sterowania i konfigurujemy go na nowo: włączenie przy ciśnieniu 4 atm, wyłączenie przy 6 atm.

Wiercimy otwór w pokrywie skrzyni korbowej sprężarki, wycinamy gwint i wkręcamy kwadrat. Mocujemy do niego rurkę ze zbiornikiem na olej, a nad nią wycinamy odpowietrznik, przez który olej będzie przeciskany do zbiornika magazynowego.

Z rur stalowych spawamy chłodnicę powietrza, która jednocześnie pełni funkcję uchwytu do transportu. Z jednej strony podłączamy do niego wylot ze sprężarki, z drugiej rurkę doprowadzającą powietrze do odbiornika.

Obracamy przewód powietrzny za pomocą dwóch kwadratów.

Instalujemy zawór zwrotny na wlocie odbiornika.

Na wylocie odbiornika zamontuj zawór i podłącz elastyczny wąż wzmocniony gwintem.

Na rurę ssącą kompresora montujemy filtr powietrza wykonany z plastikowego słoika z pokrywką z wywierconymi w nim otworami.

Na drugim końcu węża montujemy pistolet do pompowania opon.

Jako element filtrujący stosuje się przyciętą na wymiar gąbkę piankową.

Stosunek kół pasowych napędzających do napędzanych wynosi od 1 do 13, co pozwala na zmniejszenie prędkości obrotowej silnika elektrycznego z 13 000 obr./min do prędkości obrotowej sprężarki wynoszącej 1000 obr./min.

Zapewnia to normalną pracę urządzenia i szybki wzrost ciśnienia w odbiorniku. Automatyczny po osiągnięciu 6 atm. wyłącza zasilanie napędu, a w miarę wzrostu zużycia powietrza cykl się powtarza.

Obejrzyj wideo

Podobne klasy mistrzowskie

Szczególnie interesujące

Komentarze (1)