Mocowanie do szlifierki kątowej zapewnia równomierne cięcie

Podczas pracy z blachą często trzeba wyciąć z dużego arkusza kilka pasków o tej samej szerokości. Zwykle odbywa się to poprzez zaznaczenie, a następnie odcięcie każdego paska. Proponowane urządzenie znacznie przyspieszy ten proces i zwiększy dokładność wymiarową szerokości wycinanych elementów. Wysoką dokładność „geometrii” każdej listwy uzyskuje się poprzez zamontowanie na nasadce jednego, sztywno ustalonego rozmiaru.

Materiały i narzędzia

Do wykonania konsoli potrzebne będą:

- blacha stalowa w gatunku St.3 o grubości 3 mm;

- wąska blacha stalowa tego samego gatunku o grubości 5 mm;

- pręt stalowy o średnicy 14 mm;

- dwie nakrętki M12;

- elektrody do spawania (3 mm);

- stół spawalniczy lub stół warsztatowy;

- wice;

- szlifierka” z tarczą do stali;

- Zacisk;

- spawarka;

- puszka oliwy z olejem do smarowania wiertła;

- wiertarka lub wiertarka wiertłem o średnicy 6 mm.

Wysokiej jakości i trwałe wiertła na AliExpress ze zniżką - http://alii.pub/5zwmxz

Można zastosować stal o grubości 4 mm, ale wtedy mocowanie będzie ciężkie, a zastosowanie mniejszej grubości nie zapewni urządzeniu niezbędnej sztywności.

Wymiary blachy zależą od wielkości szlifierki kątowej, dla której urządzenie jest stworzone.

Długość podstawy nasadki powinna być równa długości szlifierki plus 15 cm z każdej strony.

Opis procesu wytwarzania przystawki do szlifierki kątowej

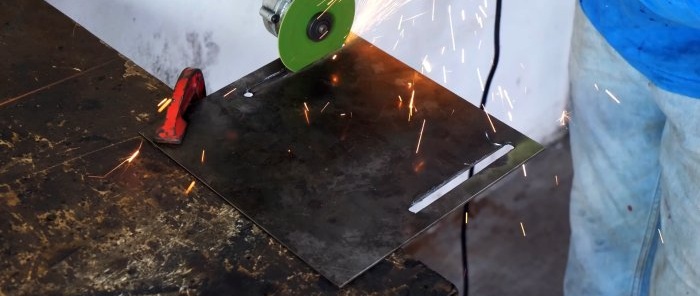

Przygotowujemy płytę podstawy załącznika. Po zamocowaniu dużego arkusza stali na stole warsztatowym, za pomocą szlifierki wycinamy z niego mniejszy arkusz, zgodnie z wymiarami wybranymi do wykonania płyty. Płytę obrabiamy ściernicą.

Dzieląc płytę wzdłuż na trzy części, na dwóch z nich zaznaczamy szczeliny pod przyszłą listwę oporową. Cofając się o 5 cm od krawędzi płyty, zaznaczamy jeden z czterech otworów rdzeniem. Przyjmujemy rozmiar równy odległości od bocznej krawędzi płyty do punktu rdzenia. Ten sam rozmiar nakładamy na granicę drugiej trzeciej szerokości płyty i zaznaczamy drugi punkt. To samo robimy po drugiej stronie płyty.

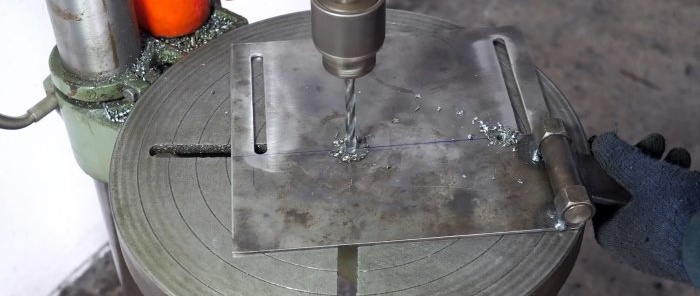

Wywierć zaznaczone otwory. Liniami poprzecznymi do długości nasadki łączymy oba otwory tak, aby otrzymać oznaczenie szczelin o zaokrąglonych krawędziach. Za pomocą szlifierki przecinamy metal wzdłuż narysowanych linii. Zaciskając płytkę w imadle, udoskonalamy powstałe szczeliny płaskim pilnikiem.

Po wywierceniu na maszynie nakrętek M12 lub dobraniu odpowiednich tulei wykonujemy słupki podporowe pod zawias płyty roboczej przystawki. Wykorzystując uzyskaną średnicę wewnętrzną nakrętek, na tej samej maszynie, szlifujemy wał zawiasu, który będzie się w tych nakrętkach obracał.

Po zamontowaniu wału z nakrętkami na krawędzi pozostałej 1/3 płyty, przyspawamy nakrętki do płyty tak, aby wał zawiasu był prostopadły do jego dłuższego boku.

Z wąskiej blachy stalowej wycinamy kawałek, którego długość jest równa odległości od trzonu zawiasu do środka płytki. Cofając się od jednej krawędzi, po wąskiej stronie, 3 cm, wzdłuż środkowej osi wzdłuż segmentu, zaznaczamy i wiercimy otwór.Średnica otworu musi odpowiadać rozmiarowi śruby mocującej uchwyt boczny do szlifierki kątowej. Za pomocą krawędzi znajdującej się naprzeciwko otworu przyspawamy płytę roboczą do wału zawiasu.

Z wąskiej blachy stalowej wycinamy kolejny kawałek, którego długość powinna pozwolić nam na wykonanie bocznej konsoli umożliwiającej przymocowanie szlifierki kątowej do przeciwległego otworu w jej korpusie. Aby to zrobić, podziel powstały segment na dwie części. Odsuwając się od krawędzi jednego z nich, zaznacz i wywierć otwór podobny do tego wykonanego na płycie roboczej. Sekcję z otworem mocujemy do szlifierki kątowej tak, aby była prostopadła do szlifierki kątowej i wystawała poza nią na 10-11 cm, po stronie przeciwnej do szczelin na płycie nośnej. Drugą sekcję nakładamy jednym końcem na płytę roboczą, a drugim na wystającym końcu pierwszej sekcji. „Chwytamy” wszystkie połączenia kilkoma punktami spawania i usuwamy szlifierkę kątową. Następnie dobrze gotujemy wszystkie związki.

Po ponownym zamontowaniu „szlifierki” z nowym kołem w wyprodukowanym uchwycie opuszczamy krążek na płytę nośną. W zależności od wielkości koła szlifierskiego zaznaczamy rowek roboczy nasadki. Usuwamy szlifierkę kątową, wycinamy i obrabiamy krawędzie rowka roboczego. Szerokość rowka roboczego musi być co najmniej trzykrotną grubością nowego koła tnącego, a jego długość musi przekraczać średnicę koła o co najmniej 30%.

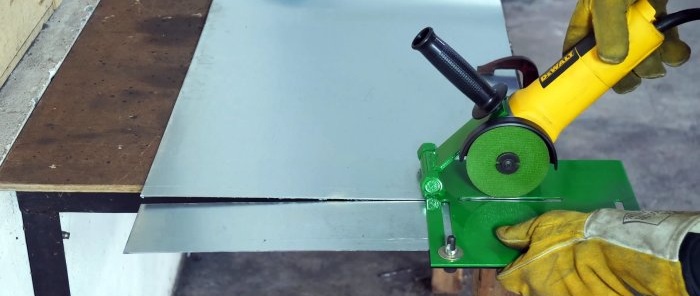

Z wąskiej blachy stalowej wycinamy listwę oporową, której długość jest równa długości płyty nośnej. Szerokość listwy powinna odpowiadać wielkości równej średnicy użytych śrub, pomnożonej przez 3. Zaznaczamy środkową oś wzdłuż listwy i mocując ją do płyty nośnej, zaznaczamy otwory montażowe. Wkładamy śruby w otwory listwy, kierujemy się w dół i wkładamy ich wystające części w szczeliny na płycie nośnej. Na górze płyty załóż podkładki na śruby i przykręć nakrętki motylkowe.

Na nasadkę zakładamy szlifierkę kątową, dopasowujemy listwę oporową do wybranego rozmiaru blachy, którą chcemy wyciąć i zabezpieczając ją „skrzydełkami”, wykonujemy cięcie próbne. Jeśli pojawią się jakieś niedociągnięcia, eliminujemy je i po usunięciu „baranków” malujemy konsolę.

Trwałe tarcze do szlifierek kątowych na AliExpress ze zniżką - http://alii.pub/61bjly

Obejrzyj wideo

Podobne klasy mistrzowskie