Wie man aus einer Schleifmaschine eine Oberfräse macht

Wie jedes professionelle Gerät kostet auch ein Router viel Geld. Es wird hauptsächlich in der Herstellung verwendet Möbel. Für den Heimgebrauch kann es auf Basis eines Winkelschleifers (Winkelschleifer) hergestellt werden.

Zusammen mit der Mühle bereiten wir folgende Materialien und Teile vor:

Um an einem selbstgemachten Produkt zu arbeiten, können Sie auf folgende Werkzeuge und Geräte nicht verzichten: Messschieber, Quadrat- und Maßband; Dreh- und Bohrmaschinen; Schweißen; Säge auf Metall und Holz; Wasserhähne mit Kragen; Sandpapier; Höhenversteller usw.

Los geht’s mit dem Antrieb – einem nachgerüsteten Winkelschleifer. Weitere wichtige Bestandteile der Oberfräse sind die vertikalen Führungsstangen und die Sohle. Ein normales Bohrfutter kann nicht auf einer Winkelschleiferspindel montiert werden, da deren Gewinde nicht übereinstimmen und gleich M12 bzw. M14 sind. Mit dem Aufsatz befestigen wir das Bohrfutter an der Drehmaschine und bohren ein Loch für das M14-Gewinde.

Das Gewindeschneiden kann nicht nur maschinell, sondern auch manuell erfolgen.

Wir schrauben das Spannfutter problemlos auf das Spindelgewinde, sehen aber, dass es am Zentrierband anliegt. Wir bohren den Eingang in das Gewindeloch der Patrone auf den Durchmesser und die Höhe des Zentrierbandes.

Dadurch können Sie die Kartusche auch von Hand sicher und ohne Wackeln im Gewinde der Winkelschleiferspindel befestigen. Unser Antrieb für den zukünftigen Router ist fertig.

Für die vertikalen Rutenrohlinge markieren wir einen Stab mit passendem Durchmesser und Länge. Wir drehen es auf einer Drehmaschine auf die gewünschte Größe und bearbeiten es mit Schleifpapier.

Mit einer Metallsäge schneiden wir Rohlinge für vertikale Führungsstangen.

Aus einem dickeren Stab bereiten wir zwei Stücke der benötigten Länge vor und bohren darin Längslöcher passend zur Stabgröße.

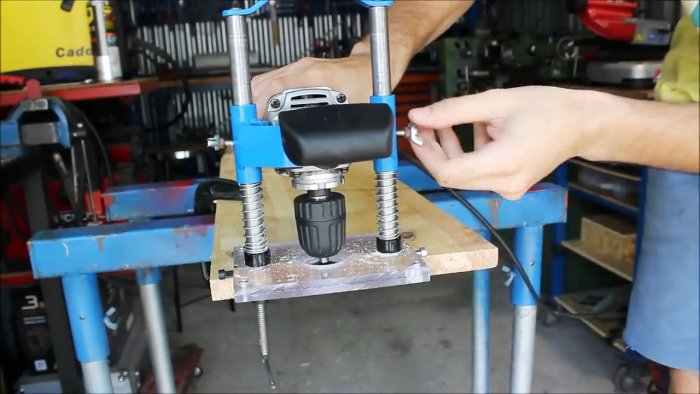

Wir überprüfen die vertikale Position der Stangen mit einem Winkel, setzen Federn und Führungen darauf und ahmen ihre Funktionsweise nach.

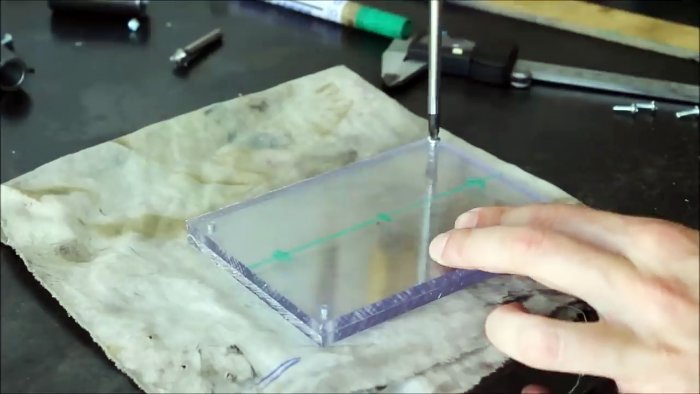

Wir markieren die Plexiglasplatte und schneiden mit einer Holzkreissäge zwei identische Platten aus.

Wir entfernen die Schutzfolie von ihnen, wischen sie mit einem Lappen ab, geben einen Tropfen Kleber auf eine der Platten in den Ecken und drücken die andere darauf. In die Doppelplatte bohren wir in den Ecken vier Löcher, formen Fassungen für die Schraubenköpfe, die wir bündig einschrauben, um die Verbindung der Platten zu sichern.

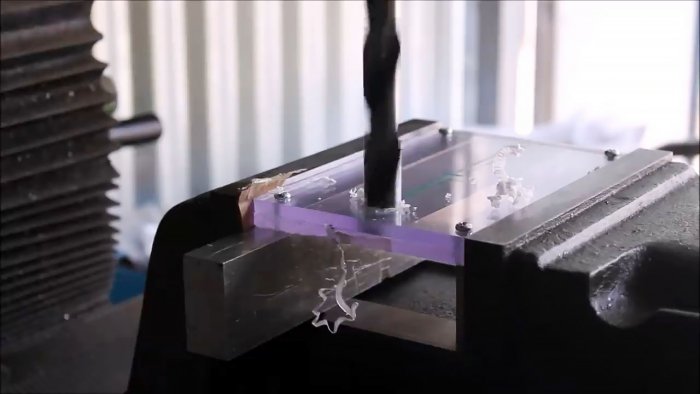

Entsprechend der Markierungen in den Plexiglasplatten bohren wir in zwei Durchgängen Löcher für die Stäbe.

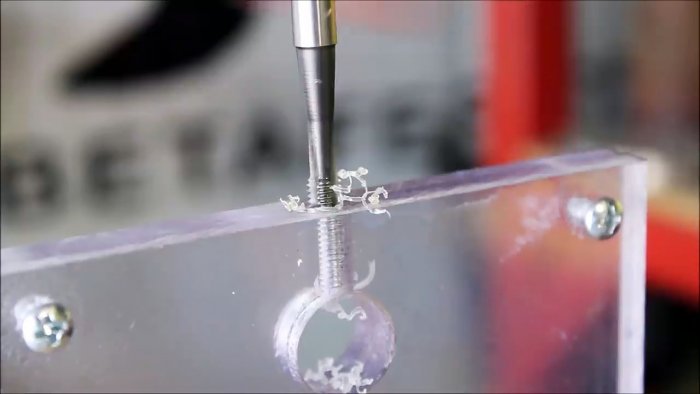

Wir beenden die Stangen auf einer Drehmaschine, bohren Löcher für die Gewinde, die wir manuell mit einem Gewindebohrer schneiden.

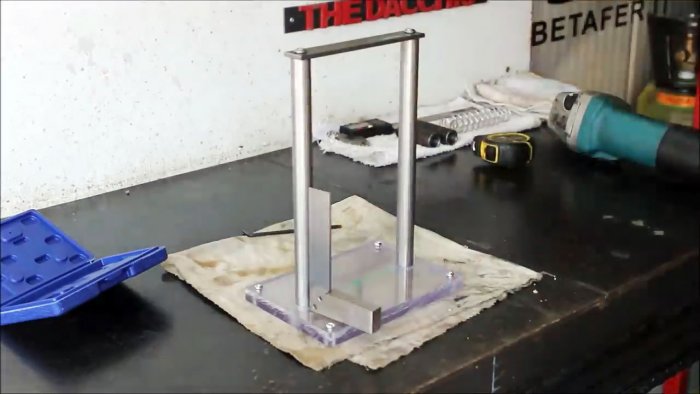

Wir installieren Stangen in den Plattenfassungen und sichern sie mit einer Metallplatte oben.

Aus einem dicken Metallstreifen schneiden wir zwei identische Elemente mit Bohrlöchern und biegen sie in einem speziellen Schraubstock in einem bestimmten Winkel.

Wir verschrauben die gebogenen Platten auf beiden Seiten mit dem Gehäuse des Winkelschleifers und nutzen dabei die Standardlöcher für den Griff. Wir montieren den Schleifer mit Spannfutter und eingespanntem Fräser in der Mitte der Sohle. Wir platzieren den Höhenversteller unter dem anderen Ende des Winkelschleifers und stellen den Winkelschleifer in eine horizontale Position. Wir schweißen die gebogenen Enden der Platten an vorher festgelegten Stellen an die entlang der Stangen gleitenden Rohre.

In der Mitte der Plattensohle bohren wir mit einem Ringbohrer ein Loch, das für den größten Durchmesser des verwendeten Fräsers ausgelegt ist.

Aus einem dicken Metallstreifen biegen wir einen Bügel und schweißen ihn horizontal an die vorderen Gleitrohre an.

Nachdem wir die Stangen aus den Gleitrohren entfernt haben, bohren wir seitlich Löcher, schneiden die Gewinde und schrauben die Flügelkopfschrauben ein.

Wir entfernen die Sohle und bohren vom Ende bis zu den Löchern für die Stangen im rechten Winkel, schneiden die Gewinde ab und schrauben die Schrauben ein.

Wir bringen die Sohle zurück, ziehen die Schrauben fest und sichern die Stangen in den Löchern. An den Querbügel in der Mitte schweißen wir eine Öse an, an der wir einen Anschlaggriff, bestehend aus zwei Hälften, befestigen.

Wir ersetzen die provisorische Stange, die die Stangen festhält, durch eine Halterung, aber bevor wir sie verstärken, heben wir sie entlang der Stangen an und entfernen den Antrieb mit Gleitrohren und Federn, um Druckbuchsen zu installieren. Wir bauen die ausgebauten Bauteile und Teile in umgekehrter Reihenfolge wieder zusammen, ziehen abschließend die Halterung fest und schrauben den Griff fest.

Nachdem wir den Fräser in der Arbeitsposition installiert haben, befestigen wir ihn durch Anziehen der in die Gleitrohre eingeschraubten Schrauben mit Flügelköpfen und überprüfen die Funktion des Fräsers im Einsatz.

Wird benötigt

Zusammen mit der Mühle bereiten wir folgende Materialien und Teile vor:

- Bohrfutter;

- Metallstäbe;

- Druckfedern und Buchsen;

- Plexiglas;

- Metallband;

- Kunststoff-Griff;

- Schrauben, Bolzen, Flügelmuttern;

- Kleber und Lappen.

Um an einem selbstgemachten Produkt zu arbeiten, können Sie auf folgende Werkzeuge und Geräte nicht verzichten: Messschieber, Quadrat- und Maßband; Dreh- und Bohrmaschinen; Schweißen; Säge auf Metall und Holz; Wasserhähne mit Kragen; Sandpapier; Höhenversteller usw.

Das Verfahren zur Herstellung von Komponenten und zum Zusammenbau des Routers

Los geht’s mit dem Antrieb – einem nachgerüsteten Winkelschleifer. Weitere wichtige Bestandteile der Oberfräse sind die vertikalen Führungsstangen und die Sohle. Ein normales Bohrfutter kann nicht auf einer Winkelschleiferspindel montiert werden, da deren Gewinde nicht übereinstimmen und gleich M12 bzw. M14 sind. Mit dem Aufsatz befestigen wir das Bohrfutter an der Drehmaschine und bohren ein Loch für das M14-Gewinde.

Das Gewindeschneiden kann nicht nur maschinell, sondern auch manuell erfolgen.

Wir schrauben das Spannfutter problemlos auf das Spindelgewinde, sehen aber, dass es am Zentrierband anliegt. Wir bohren den Eingang in das Gewindeloch der Patrone auf den Durchmesser und die Höhe des Zentrierbandes.

Dadurch können Sie die Kartusche auch von Hand sicher und ohne Wackeln im Gewinde der Winkelschleiferspindel befestigen. Unser Antrieb für den zukünftigen Router ist fertig.

Für die vertikalen Rutenrohlinge markieren wir einen Stab mit passendem Durchmesser und Länge. Wir drehen es auf einer Drehmaschine auf die gewünschte Größe und bearbeiten es mit Schleifpapier.

Mit einer Metallsäge schneiden wir Rohlinge für vertikale Führungsstangen.

Aus einem dickeren Stab bereiten wir zwei Stücke der benötigten Länge vor und bohren darin Längslöcher passend zur Stabgröße.

Wir überprüfen die vertikale Position der Stangen mit einem Winkel, setzen Federn und Führungen darauf und ahmen ihre Funktionsweise nach.

Wir markieren die Plexiglasplatte und schneiden mit einer Holzkreissäge zwei identische Platten aus.

Wir entfernen die Schutzfolie von ihnen, wischen sie mit einem Lappen ab, geben einen Tropfen Kleber auf eine der Platten in den Ecken und drücken die andere darauf. In die Doppelplatte bohren wir in den Ecken vier Löcher, formen Fassungen für die Schraubenköpfe, die wir bündig einschrauben, um die Verbindung der Platten zu sichern.

Entsprechend der Markierungen in den Plexiglasplatten bohren wir in zwei Durchgängen Löcher für die Stäbe.

Wir beenden die Stangen auf einer Drehmaschine, bohren Löcher für die Gewinde, die wir manuell mit einem Gewindebohrer schneiden.

Wir installieren Stangen in den Plattenfassungen und sichern sie mit einer Metallplatte oben.

Aus einem dicken Metallstreifen schneiden wir zwei identische Elemente mit Bohrlöchern und biegen sie in einem speziellen Schraubstock in einem bestimmten Winkel.

Wir verschrauben die gebogenen Platten auf beiden Seiten mit dem Gehäuse des Winkelschleifers und nutzen dabei die Standardlöcher für den Griff. Wir montieren den Schleifer mit Spannfutter und eingespanntem Fräser in der Mitte der Sohle. Wir platzieren den Höhenversteller unter dem anderen Ende des Winkelschleifers und stellen den Winkelschleifer in eine horizontale Position. Wir schweißen die gebogenen Enden der Platten an vorher festgelegten Stellen an die entlang der Stangen gleitenden Rohre.

In der Mitte der Plattensohle bohren wir mit einem Ringbohrer ein Loch, das für den größten Durchmesser des verwendeten Fräsers ausgelegt ist.

Aus einem dicken Metallstreifen biegen wir einen Bügel und schweißen ihn horizontal an die vorderen Gleitrohre an.

Nachdem wir die Stangen aus den Gleitrohren entfernt haben, bohren wir seitlich Löcher, schneiden die Gewinde und schrauben die Flügelkopfschrauben ein.

Wir entfernen die Sohle und bohren vom Ende bis zu den Löchern für die Stangen im rechten Winkel, schneiden die Gewinde ab und schrauben die Schrauben ein.

Wir bringen die Sohle zurück, ziehen die Schrauben fest und sichern die Stangen in den Löchern. An den Querbügel in der Mitte schweißen wir eine Öse an, an der wir einen Anschlaggriff, bestehend aus zwei Hälften, befestigen.

Wir ersetzen die provisorische Stange, die die Stangen festhält, durch eine Halterung, aber bevor wir sie verstärken, heben wir sie entlang der Stangen an und entfernen den Antrieb mit Gleitrohren und Federn, um Druckbuchsen zu installieren. Wir bauen die ausgebauten Bauteile und Teile in umgekehrter Reihenfolge wieder zusammen, ziehen abschließend die Halterung fest und schrauben den Griff fest.

Nachdem wir den Fräser in der Arbeitsposition installiert haben, befestigen wir ihn durch Anziehen der in die Gleitrohre eingeschraubten Schrauben mit Flügelköpfen und überprüfen die Funktion des Fräsers im Einsatz.

Schau das Video

Ähnliche Meisterkurse

Wie man mit einfachen Mitteln eine Bohrmaschine in eine Oberfräse verwandelt

Wie man ein Bohrfutter an einem Winkelschleifer anbringt und warum das geht

Leistungsstarker Schneider aus einem Waschmaschinenmotor

So entfernen Sie eine gepresste Riemenscheibe von einem Elektromotor und installieren sie

Automatische Zentriermaschine für Bohrer

So bauen Sie einen Bandschleifer ohne Schweißen an der Basis

Besonders interessant

Kommentare (2)