So bauen Sie eine Stichsäge zum Figurenschneiden zusammen

Für den formgenauen Zuschnitt flacher Holzteile kommt eine Stichsäge zum Einsatz. Dank der Form der Schneidklinge können Sie die Schnittrichtung in jede Richtung ändern, was sie von ihren Gegenstücken mit einer Feile unterscheidet. Dies ist eine sehr nützliche Ausrüstung, die Sie mit Ihren eigenen Händen herstellen können, und zwar in nicht geringerer Qualität als im Werk.

Die Motordrehzahl ist für eine Stichsäge zu hoch, außerdem verfügt sie möglicherweise nicht über genügend Zugkraft. In diesem Zusammenhang ist es notwendig, die Geschwindigkeit mithilfe einer großen Riemenscheibe zu reduzieren. Typischerweise wird zum Absenken eine Welle verwendet, die auf motorfernen Lagern montiert und über einen Riemen mit dem Motor verbunden ist.

In diesem Fall wird stattdessen ein Schrittmotor eines alten Scanners oder Druckers verwendet.Zur Vereinfachung wird der Anker entfernt und durch eine Feder ersetzt, die den Schaft in der gewünschten Position hält.

Eine Motorhalterung besteht aus einem Aluminiumwinkel. Die Motoren sind so eingebaut, dass der über ihre Riemenscheiben geworfene Riemen gespannt ist. Wichtig ist, dass sich die größere Riemenscheibe auf der Welle des defekten Motors befindet, wodurch die Drehzahl reduziert und eine Leistungssteigerung erreicht wird.

Aus einer Aluminiumplatte ist ein Exzenterhebel ausgeschnitten, mit dem Sie die Drehbewegung des Motors in eine Translationsbewegung umwandeln und auf das Sägeblatt übertragen können. Entlang der Kanten des Hebels werden Löcher gebohrt. Eine Seite davon ist mit der Kante der größeren Riemenscheibe verschraubt. Wichtig ist, dass der Hebel nicht eingeklemmt wird und sich frei drehen lässt.

Ein vertikaler Ständer aus derselben Ecke wird mit den Motoren an die Ecke geschraubt.

Ein weiterer Abschnitt der Ecke wird an der Oberseite parallel zur Unterseite befestigt. Daran wird von unten ein Holzklotz angeschraubt.

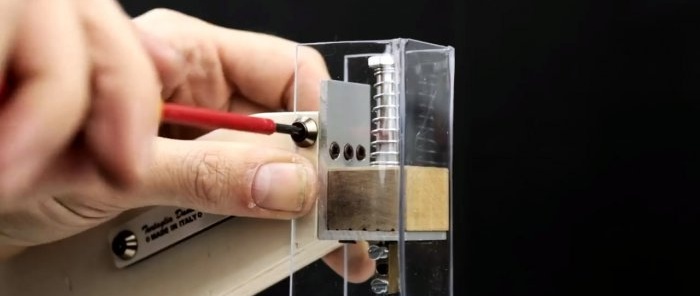

In den Block und die Ecke wird ein Durchgangsloch gebohrt. Darin wird ein Stift eingesetzt und beweglich am Exzenterhebel befestigt. Am Rand des Bolzens ist ein aus der Klemme geschnittener Clip zum Anschließen der Drähte angebracht.

Die Sohle und der Ständer der Maschine sind aus Sperrholz geschnitten. Der Ständer wird mittels 2 Stangen an der Sohle verschraubt.

Dies ergibt eine sicherere Verbindung als das direkte Verschrauben von Sperrholz mit Sperrholz.

Auf die Oberseite des Pfostens wird ein Winkelstück mit Holzunterlage geschraubt, das als obere Führung für die Saite dient. In die Führung wird ein Loch gebohrt, in das ein Stift mit einer Feder eingesetzt wird.

Am Ende des Stifts wird der Kontakt der Drahtklemme festgeklemmt. Es ist wichtig, die Maschine so einzustellen, dass beim Einklemmen der Saite zwischen der oberen und unteren Führung der Mechanismus nicht blockiert und die Riemenscheiben eine volle Drehung ausführen können.

An der Sohle der Maschine sind Gummi-Möbelfüße angeschraubt, um Vibrationen vorzubeugen. Als nächstes wird ein Auflagetisch für die Stichsäge in Form eines Kreises hergestellt. Es besteht aus zusammengeklebtem Aluminiumblech und Sperrholz. In der Mitte des Tisches wird ein Loch für die Schnur gebohrt.

Als nächstes wird ein L-förmiges Bein für den Tisch aus Sperrholz hergestellt. Es besteht aus 2 Teilen, die durch eine Stangenauskleidung verbunden sind.

Der Tisch wird auf das Bein geschraubt, das Bein auf den Ständer. Sie müssen ein Loch in das Bein gegenüber der Klemme am unteren Schienenbolzen bohren, damit Sie mit einem Schraubendreher darauf zugreifen können.

Drähte sind an den Maschinenmotor angelötet. Sie sind mit einem Geschwindigkeitsregler verbunden, der an der Sohle angebracht ist. Die Drähte davon können direkt zur Stromversorgung geführt oder an den Stecker angelötet werden, wenn der Block auch zum Anschluss anderer Minimaschinen verwendet wird.

Der Schutz an Motor und Regler wird mit einem Fön aus Plexiglas gebogen, wodurch verhindert wird, dass Sägemehl darauf gelangt. Es lohnt sich auch, den Klappschutz für die obere Führung zu biegen.

Um die zusammengebaute Maschine auszurüsten, müssen Sie die Schnur durch das Loch im Tisch führen und ihre Enden mit den oberen und unteren Führungsklammern festklemmen. Drehen Sie nach dem Einschalten den Knopf, um die optimale Sägegeschwindigkeit für das benötigte Material einzustellen. Für Holz können Sie die maximale Einstellung einstellen, für Blech oder Textolith eine langsamere Einstellung.

Grundmaterialien:

- Motor der Baureihe 775 -

- Schrittmotor aus einem alten Drucker;

- ein Satz aus 2 Zahnscheiben und einem Antriebsriemen;

- Aluminiumecke 50x50 mm;

- Aluminiumblech;

- Sperrholz;

- Holzblock;

- Geschwindigkeitskontrolle;

- Plexiglas.

Zusammenbau der Stichsäge

Die Motordrehzahl ist für eine Stichsäge zu hoch, außerdem verfügt sie möglicherweise nicht über genügend Zugkraft. In diesem Zusammenhang ist es notwendig, die Geschwindigkeit mithilfe einer großen Riemenscheibe zu reduzieren. Typischerweise wird zum Absenken eine Welle verwendet, die auf motorfernen Lagern montiert und über einen Riemen mit dem Motor verbunden ist.

In diesem Fall wird stattdessen ein Schrittmotor eines alten Scanners oder Druckers verwendet.Zur Vereinfachung wird der Anker entfernt und durch eine Feder ersetzt, die den Schaft in der gewünschten Position hält.

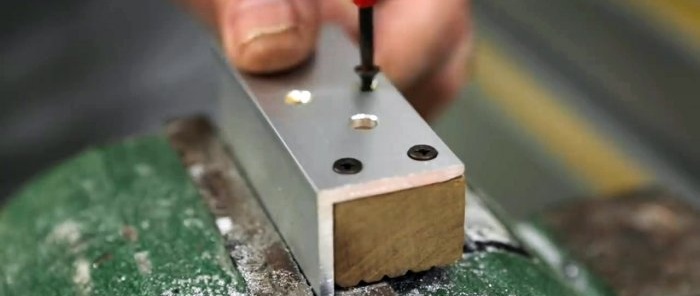

Eine Motorhalterung besteht aus einem Aluminiumwinkel. Die Motoren sind so eingebaut, dass der über ihre Riemenscheiben geworfene Riemen gespannt ist. Wichtig ist, dass sich die größere Riemenscheibe auf der Welle des defekten Motors befindet, wodurch die Drehzahl reduziert und eine Leistungssteigerung erreicht wird.

Aus einer Aluminiumplatte ist ein Exzenterhebel ausgeschnitten, mit dem Sie die Drehbewegung des Motors in eine Translationsbewegung umwandeln und auf das Sägeblatt übertragen können. Entlang der Kanten des Hebels werden Löcher gebohrt. Eine Seite davon ist mit der Kante der größeren Riemenscheibe verschraubt. Wichtig ist, dass der Hebel nicht eingeklemmt wird und sich frei drehen lässt.

Ein vertikaler Ständer aus derselben Ecke wird mit den Motoren an die Ecke geschraubt.

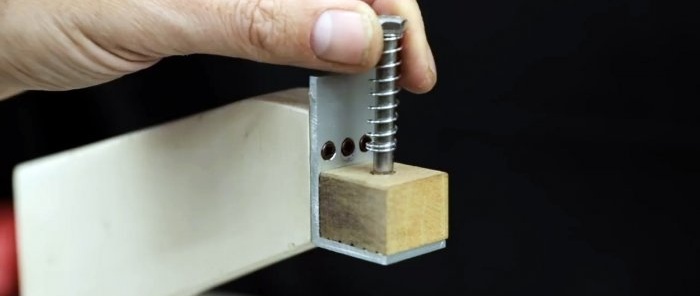

Ein weiterer Abschnitt der Ecke wird an der Oberseite parallel zur Unterseite befestigt. Daran wird von unten ein Holzklotz angeschraubt.

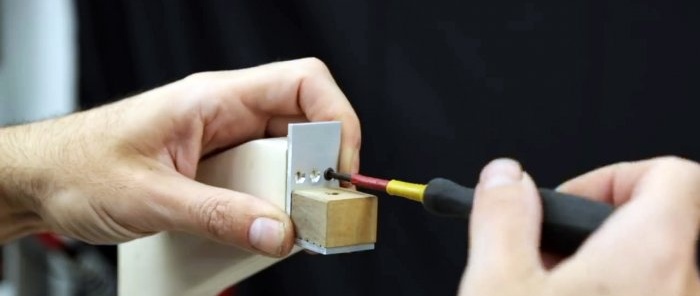

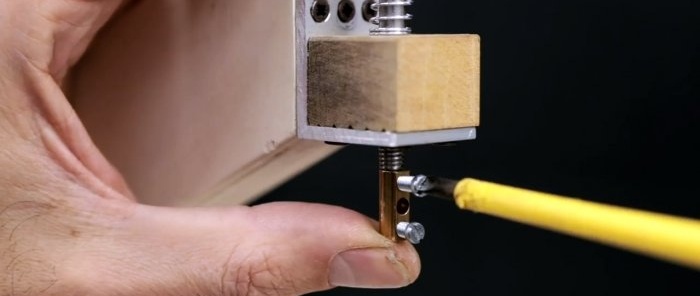

In den Block und die Ecke wird ein Durchgangsloch gebohrt. Darin wird ein Stift eingesetzt und beweglich am Exzenterhebel befestigt. Am Rand des Bolzens ist ein aus der Klemme geschnittener Clip zum Anschließen der Drähte angebracht.

Die Sohle und der Ständer der Maschine sind aus Sperrholz geschnitten. Der Ständer wird mittels 2 Stangen an der Sohle verschraubt.

Dies ergibt eine sicherere Verbindung als das direkte Verschrauben von Sperrholz mit Sperrholz.

Auf die Oberseite des Pfostens wird ein Winkelstück mit Holzunterlage geschraubt, das als obere Führung für die Saite dient. In die Führung wird ein Loch gebohrt, in das ein Stift mit einer Feder eingesetzt wird.

Am Ende des Stifts wird der Kontakt der Drahtklemme festgeklemmt. Es ist wichtig, die Maschine so einzustellen, dass beim Einklemmen der Saite zwischen der oberen und unteren Führung der Mechanismus nicht blockiert und die Riemenscheiben eine volle Drehung ausführen können.

An der Sohle der Maschine sind Gummi-Möbelfüße angeschraubt, um Vibrationen vorzubeugen. Als nächstes wird ein Auflagetisch für die Stichsäge in Form eines Kreises hergestellt. Es besteht aus zusammengeklebtem Aluminiumblech und Sperrholz. In der Mitte des Tisches wird ein Loch für die Schnur gebohrt.

Als nächstes wird ein L-förmiges Bein für den Tisch aus Sperrholz hergestellt. Es besteht aus 2 Teilen, die durch eine Stangenauskleidung verbunden sind.

Der Tisch wird auf das Bein geschraubt, das Bein auf den Ständer. Sie müssen ein Loch in das Bein gegenüber der Klemme am unteren Schienenbolzen bohren, damit Sie mit einem Schraubendreher darauf zugreifen können.

Drähte sind an den Maschinenmotor angelötet. Sie sind mit einem Geschwindigkeitsregler verbunden, der an der Sohle angebracht ist. Die Drähte davon können direkt zur Stromversorgung geführt oder an den Stecker angelötet werden, wenn der Block auch zum Anschluss anderer Minimaschinen verwendet wird.

Der Schutz an Motor und Regler wird mit einem Fön aus Plexiglas gebogen, wodurch verhindert wird, dass Sägemehl darauf gelangt. Es lohnt sich auch, den Klappschutz für die obere Führung zu biegen.

Um die zusammengebaute Maschine auszurüsten, müssen Sie die Schnur durch das Loch im Tisch führen und ihre Enden mit den oberen und unteren Führungsklammern festklemmen. Drehen Sie nach dem Einschalten den Knopf, um die optimale Sägegeschwindigkeit für das benötigte Material einzustellen. Für Holz können Sie die maximale Einstellung einstellen, für Blech oder Textolith eine langsamere Einstellung.

Schau das Video

Ähnliche Meisterkurse

Wie man aus Abfallmaterialien eine 12-V-Elektrostichsäge herstellt

Wie man aus einem Bohrer eine einfache Maschine zum Formschneiden von Metall herstellt

Mini-Stichsäge zum Selbermachen 3,7 V

Stichsäge von einem Kompressor aus einem Kühlschrank

So bauen Sie eine 12-V-Mini-Kreissäge

So starten Sie einen Schrittmotor ohne Elektronik

Besonders interessant

Kommentare (0)