Compresseur de tuyaux en PVC

Un compresseur avec un récepteur en tuyau PVC, c'est vraiment possible ! Aucun des artisans ne contestera sûrement qu'un compresseur est tout simplement irremplaçable dans l'atelier. Aujourd'hui, de nombreux outils disponibles sont disponibles pour ces appareils. Et économiquement, cela peut être plus rentable que les équipements électriques.

Pour un petit atelier, les compresseurs prêts à l'emploi sont généralement choisis en fonction de la quantité d'équipement impliqué et de l'intensité moyenne de son utilisation. En calculant le volume d'air consommé, vous pouvez calculer la puissance du compresseur.

Notre produit fait maison aujourd'hui est un peu un compresseur à part entière. Bien sûr, il est peu probable qu'il remplace le compresseur principal, mais il convient tout à fait comme appareil portable supplémentaire. Nous verrons plus tard de quoi elle est capable. Alors commençons !

À première vue, il semble que ce soit quelque chose de frivole, car les tuyaux en plastique ne résistent pas aux hautes pressions. En réalité, cela n'existera pas. Selon l'avertissement de l'auteur du produit fait maison, la pression de service sûre ne doit pas dépasser 3 bars ou atmosphères.Deux compresseurs électriques à piston sans huile sont complétés par deux récepteurs constitués de tuyaux en plastique fermés reliés entre eux. À l'extrémité de l'un des récepteurs se trouve une sortie pour un adaptateur à dégagement rapide pour un tuyau d'air élastique. L'unité est conçue pour être alimentée par une batterie de 12 V. Arrêt forcé manuel.

La base matérielle de cet appareil est la suivante :

L'ensemble d'outils suivant pour l'assemblage sera nécessaire :

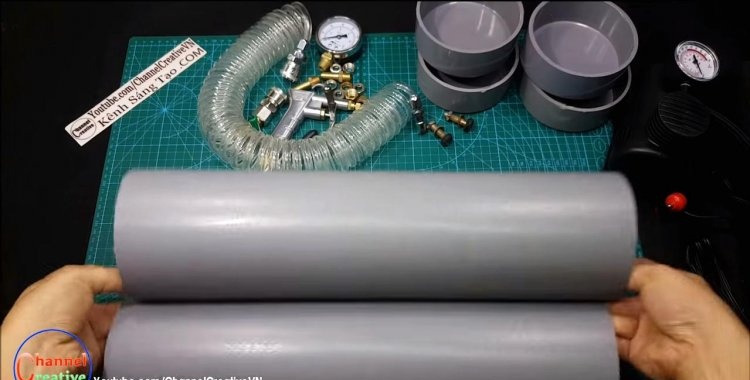

Nous prenons un tuyau en PVC d'un diamètre de 110 mm et, en le marquant, nous coupons deux sections de 40 cm chacune. Ce seront nos récepteurs.

Ensuite, nous préparons les bouchons. Nous en avons quatre au total.

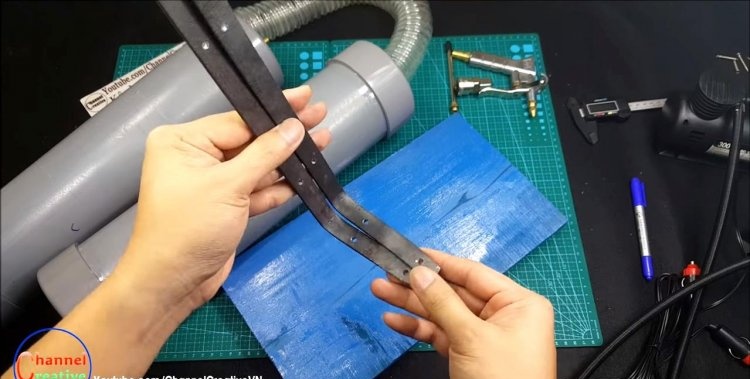

Nous équipons deux d’entre eux de raccords pour un raccordement direct aux compresseurs.Nous les avons découpés à l'avance dans de vieilles chambres à air de vélo. La façon la plus simple de réaliser cette procédure est d'utiliser des ciseaux.

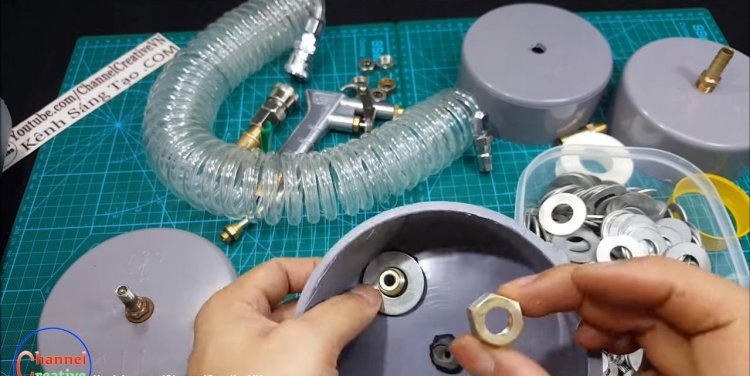

Nous sélectionnons un foret qui correspond approximativement au diamètre du corps du mamelon. Nous perçons des trous avec un tournevis ou une perceuse. Nous insérons le mamelon dans les trous et enfonçons l'écrou à travers le joint adoucissant de l'extérieur vers le bouchon.

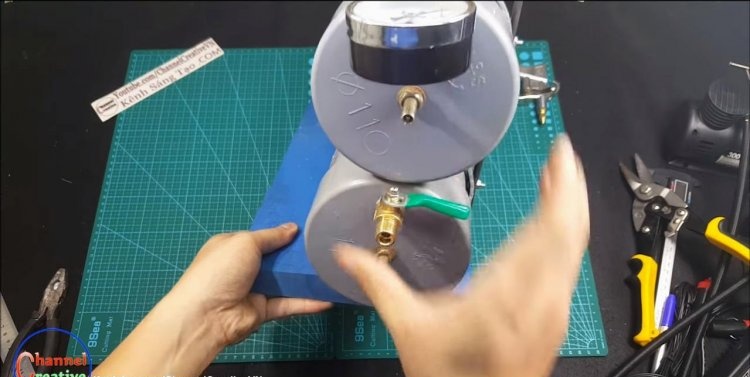

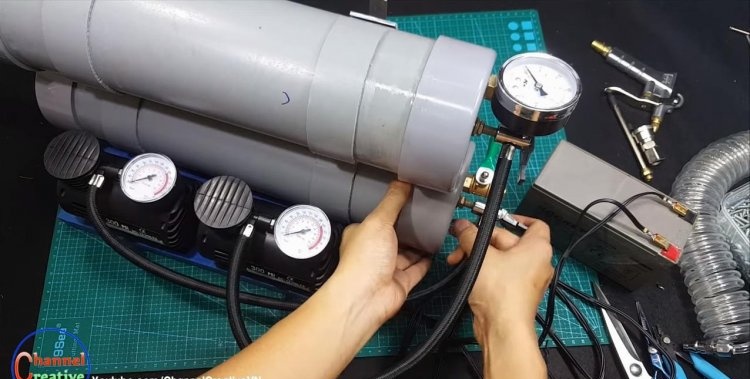

Nous prenons notre manomètre et enveloppons le raccord fileté avec du ruban fumé. Nous le fixons dans l'un de nos bouchons « mamelon », en déplaçant le trou de montage du centre vers le bord. Le trou doit être réalisé avec un foret de 12 mm. Nous le pressons à travers un joint en caoutchouc fait maison, que nous avons découpé dans les restes d'une chambre à air de vélo.

Nous installons les raccords dans les deux fiches suivantes au centre. Après avoir enroulé du ruban fumé autour du raccord fileté, nous insérons les raccords dans les trous. Nous sécurisons les raccords à l'arrière du bouchon avec un écrou. Le joint en caoutchouc doit être posé avec une rondelle large et le raccord doit être serré avec une clé à fourche.

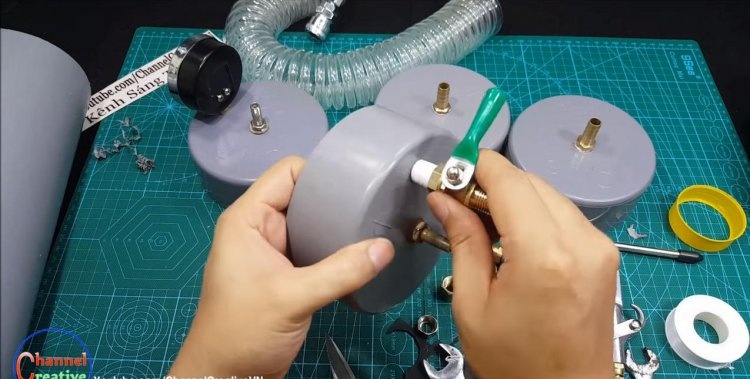

L'installation d'un robinet à bille complète le travail avec des bouchons en plastique. Il est nécessaire de contenir la pression de l'air entrant constamment pompé par les compresseurs et de la fournir selon les besoins. Nous sélectionnons sa taille extérieure en fonction du diamètre intérieur de l'adaptateur de tuyau à dégagement rapide. Nous plaçons le robinet sur le bouchon avec tétine. Nous déplaçons le trou en dessous du centre et le forons avec une perceuse à plumes.

Nous scellons le robinet avec du ruban fumé et l'installons dans le bouchon, doublé d'un joint en caoutchouc fait maison. Vous pouvez vérifier l'état de fonctionnement du robinet en tournant le bouton à fond.

Nous collons les bouchons sur les canalisations de nos récepteurs dans l'ordre suivant : bouchons tétines à une extrémité, raccords à l'autre. Le manomètre avec le robinet doit être d'un côté.Nous utilisons de la colle pour les produits en PVC comme Tangit ou Mars. Retirez l'excédent de colle avec un chiffon.

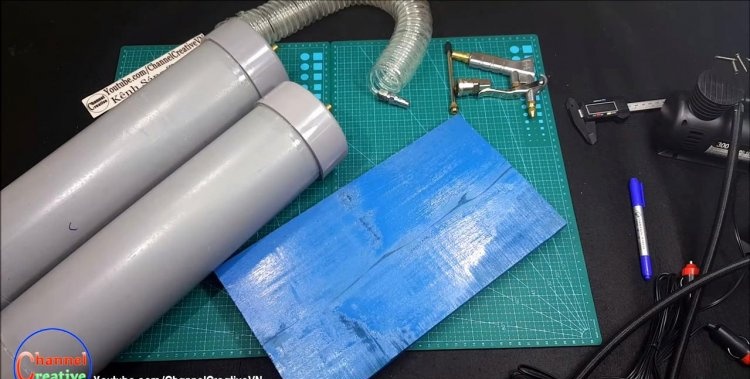

Après avoir fabriqué les récepteurs, nous devons les fixer sur une base stable. Le moyen le plus simple de procéder est de prendre un morceau de planche d’au moins 25 cm de large et suffisamment long pour accueillir deux compresseurs. Vous pouvez également le peindre sur la face avant, en le protégeant de l'humidité, comme l'a fait l'auteur du produit fait maison.

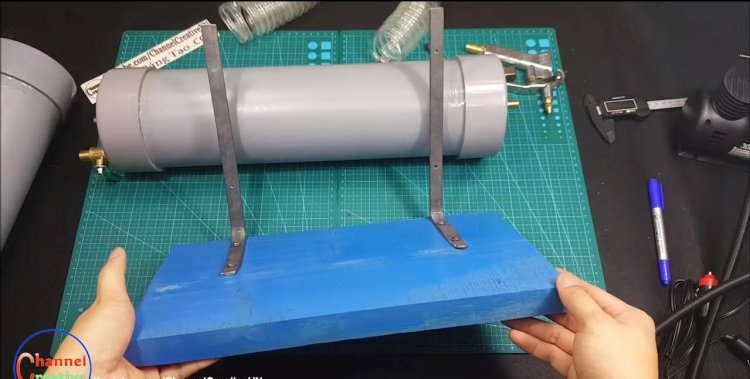

L'étape suivante est la fabrication et la fixation de plaques-supports métalliques pour tuyaux en PVC. Nous les plions comme indiqué sur la photo et les fixons sur un support en bois avec des vis autotaraudeuses. Nous mettons des manchettes sur les boulons, que nous fabriquons à partir du même tuyau en coupant sa paroi.

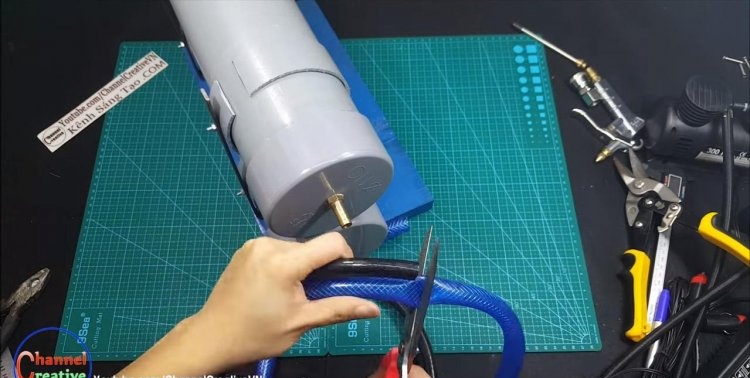

Nous plaçons nos récepteurs dans les brassards et connectons les raccords aux tuyaux d'oxygène. Nous sécurisons les connexions aux raccords avec des pinces.

Nous essayons les compresseurs sur le site d'installation. Vous devez vous assurer qu'ils s'adaptent librement au support et n'interfèrent pas les uns avec les autres. Nous les démontons afin de les connecter en parallèle. Soudez les contacts à l'aide d'un fer à souder. Pour cela, nous utilisons le câble d'origine des compresseurs.

Nous remontons les compresseurs et les fixons au châssis à l'aide de vis autotaraudeuses. Pour réduire les vibrations liées à leur fonctionnement, vous pouvez en outre sceller leur corps avec du ruban adhésif double.

Pour attacher ensemble deux câbles de compresseurs, vous pouvez, en suivant les conseils de l'auteur, couper des gaines thermorétractables et les chauffer avec un briquet.

Le bouton de commutation est situé sur le côté des compresseurs, plus près des connexions des tétines. Nous soudons les contacts et collons le bouton au support avec de la colle chaude.

Une fois toutes les connexions effectuées, vous pouvez connecter les deux compresseurs avec leurs tuyaux standard aux connecteurs à tétine.En connectant la batterie au 12V, nous pouvons faire un essai et vérifier le fonctionnement de notre dispositif d'assemblage à l'aide d'un manomètre. N'oubliez pas de fermer le robinet à bille avant de faire cela. Nous insérons un tuyau en spirale avec un pistolet pulvérisateur dans le connecteur à dégagement rapide et apprécions le travail d'un compresseur fait maison. Bonne chance à tous les bricoleurs !

N'oubliez pas les précautions de sécurité de base lorsque vous travaillez avec un tel compresseur. Il est nécessaire de surveiller en permanence la pression autorisée, de ne pas la dépasser, sinon les récepteurs pourraient tout simplement éclater. Dans ce montage, le circuit électrique permet que cela se fasse uniquement en mode manuel.

Tous les raccords, filetés ou collés, doivent également être soigneusement vérifiés pour détecter les fuites. Toute fuite d'air, notamment au niveau des embouts, peut entraîner une perturbation de l'adhérence du joint adhésif et sa dépressurisation ultérieure.

Les boîtiers de tous les éléments - compresseurs et récepteurs - étant en plastique, évitez de heurter l'installation afin de ne pas endommager l'intégrité du plastique fragile.

Choisissez des tuyaux en PVC aux parois aussi épaisses que possible, car leur durée de vie sera plus longue.

Malgré le fait qu'un tel équipement ne revendique pas le titre de professionnel. outil, il peut être utilisé pour appliquer des peintures ou des vernis avec un pistolet pulvérisateur. Vous pouvez également dépoussiérer votre lieu de travail sans utiliser la puissance d’un compresseur classique. Et pour l'aérographe, un tel appareil peut être plus pratique qu'un compresseur standard encombrant. Il pèse peu, c'est donc l'équipement le plus adapté aux conditions de terrain. Dans tous les cas, il mérite amplement le titre de produit technique fait maison, et peut dépanner en l'absence d'un outil de base.

Pour un petit atelier, les compresseurs prêts à l'emploi sont généralement choisis en fonction de la quantité d'équipement impliqué et de l'intensité moyenne de son utilisation. En calculant le volume d'air consommé, vous pouvez calculer la puissance du compresseur.

Notre produit fait maison aujourd'hui est un peu un compresseur à part entière. Bien sûr, il est peu probable qu'il remplace le compresseur principal, mais il convient tout à fait comme appareil portable supplémentaire. Nous verrons plus tard de quoi elle est capable. Alors commençons !

Brève description et principe de fonctionnement

À première vue, il semble que ce soit quelque chose de frivole, car les tuyaux en plastique ne résistent pas aux hautes pressions. En réalité, cela n'existera pas. Selon l'avertissement de l'auteur du produit fait maison, la pression de service sûre ne doit pas dépasser 3 bars ou atmosphères.Deux compresseurs électriques à piston sans huile sont complétés par deux récepteurs constitués de tuyaux en plastique fermés reliés entre eux. À l'extrémité de l'un des récepteurs se trouve une sortie pour un adaptateur à dégagement rapide pour un tuyau d'air élastique. L'unité est conçue pour être alimentée par une batterie de 12 V. Arrêt forcé manuel.

Nous sélectionnons les matériaux et outils nécessaires

La base matérielle de cet appareil est la suivante :

- Tuyau en PVC d'un diamètre de 110 mm ;

- Quatre fiches externes en PVC pour récepteurs ;

- Manomètre de compresseur standard ;

- Tuyaux à oxygène ;

- Tuyau spiralé avec raccord à dégagement rapide ;

- Raccord de compresseur – 2 pièces ;

- Mamelon d'une vieille chambre à air de vélo – 2 pièces ;

- Robinet à tournant sphérique avec transition vers un raccord rapide ;

- Compresseur de voiture pour gonfler les pneus à 12V – 2 pièces ;

- Un morceau de planche pour le cadre ;

- Plusieurs bandes de métal pour supports de récepteurs ;

- Interrupteur à bouton-poussoir à 2 ou 4 contacts ;

- Ruban adhésif, colle PVC, tubes thermorétractables ;

- Quincaillerie : pinces, boulons, écrous, vis, rondelles ;

- Pistolet pulvérisateur avec buse à aiguille de rechange pour vérifier l'appareil.

L'ensemble d'outils suivant pour l'assemblage sera nécessaire :

- Tournevis ou perceuse ;

- Étriers

- Ciseaux ou couteau à peindre ;

- Jeu de clés à fourche ;

- Jeu de forets, foret à plumes de 12 mm ;

- Tournevis, pinces, coupe-fils, ciseaux à métaux ;

- Fer à souder avec flux et soudure ;

- Ruban à mesurer, marqueur, scie à métaux.

Commençons par le travail

Nous prenons un tuyau en PVC d'un diamètre de 110 mm et, en le marquant, nous coupons deux sections de 40 cm chacune. Ce seront nos récepteurs.

Ensuite, nous préparons les bouchons. Nous en avons quatre au total.

Nous équipons deux d’entre eux de raccords pour un raccordement direct aux compresseurs.Nous les avons découpés à l'avance dans de vieilles chambres à air de vélo. La façon la plus simple de réaliser cette procédure est d'utiliser des ciseaux.

Nous sélectionnons un foret qui correspond approximativement au diamètre du corps du mamelon. Nous perçons des trous avec un tournevis ou une perceuse. Nous insérons le mamelon dans les trous et enfonçons l'écrou à travers le joint adoucissant de l'extérieur vers le bouchon.

Nous prenons notre manomètre et enveloppons le raccord fileté avec du ruban fumé. Nous le fixons dans l'un de nos bouchons « mamelon », en déplaçant le trou de montage du centre vers le bord. Le trou doit être réalisé avec un foret de 12 mm. Nous le pressons à travers un joint en caoutchouc fait maison, que nous avons découpé dans les restes d'une chambre à air de vélo.

Nous installons les raccords dans les deux fiches suivantes au centre. Après avoir enroulé du ruban fumé autour du raccord fileté, nous insérons les raccords dans les trous. Nous sécurisons les raccords à l'arrière du bouchon avec un écrou. Le joint en caoutchouc doit être posé avec une rondelle large et le raccord doit être serré avec une clé à fourche.

L'installation d'un robinet à bille complète le travail avec des bouchons en plastique. Il est nécessaire de contenir la pression de l'air entrant constamment pompé par les compresseurs et de la fournir selon les besoins. Nous sélectionnons sa taille extérieure en fonction du diamètre intérieur de l'adaptateur de tuyau à dégagement rapide. Nous plaçons le robinet sur le bouchon avec tétine. Nous déplaçons le trou en dessous du centre et le forons avec une perceuse à plumes.

Nous scellons le robinet avec du ruban fumé et l'installons dans le bouchon, doublé d'un joint en caoutchouc fait maison. Vous pouvez vérifier l'état de fonctionnement du robinet en tournant le bouton à fond.

Nous collons les bouchons sur les canalisations de nos récepteurs dans l'ordre suivant : bouchons tétines à une extrémité, raccords à l'autre. Le manomètre avec le robinet doit être d'un côté.Nous utilisons de la colle pour les produits en PVC comme Tangit ou Mars. Retirez l'excédent de colle avec un chiffon.

Prendre position

Après avoir fabriqué les récepteurs, nous devons les fixer sur une base stable. Le moyen le plus simple de procéder est de prendre un morceau de planche d’au moins 25 cm de large et suffisamment long pour accueillir deux compresseurs. Vous pouvez également le peindre sur la face avant, en le protégeant de l'humidité, comme l'a fait l'auteur du produit fait maison.

Installation de récepteurs et connexion de compresseurs

L'étape suivante est la fabrication et la fixation de plaques-supports métalliques pour tuyaux en PVC. Nous les plions comme indiqué sur la photo et les fixons sur un support en bois avec des vis autotaraudeuses. Nous mettons des manchettes sur les boulons, que nous fabriquons à partir du même tuyau en coupant sa paroi.

Nous plaçons nos récepteurs dans les brassards et connectons les raccords aux tuyaux d'oxygène. Nous sécurisons les connexions aux raccords avec des pinces.

Nous essayons les compresseurs sur le site d'installation. Vous devez vous assurer qu'ils s'adaptent librement au support et n'interfèrent pas les uns avec les autres. Nous les démontons afin de les connecter en parallèle. Soudez les contacts à l'aide d'un fer à souder. Pour cela, nous utilisons le câble d'origine des compresseurs.

Nous remontons les compresseurs et les fixons au châssis à l'aide de vis autotaraudeuses. Pour réduire les vibrations liées à leur fonctionnement, vous pouvez en outre sceller leur corps avec du ruban adhésif double.

Pour attacher ensemble deux câbles de compresseurs, vous pouvez, en suivant les conseils de l'auteur, couper des gaines thermorétractables et les chauffer avec un briquet.

Le bouton de commutation est situé sur le côté des compresseurs, plus près des connexions des tétines. Nous soudons les contacts et collons le bouton au support avec de la colle chaude.

Vérification de la fonctionnalité de l'unité

Une fois toutes les connexions effectuées, vous pouvez connecter les deux compresseurs avec leurs tuyaux standard aux connecteurs à tétine.En connectant la batterie au 12V, nous pouvons faire un essai et vérifier le fonctionnement de notre dispositif d'assemblage à l'aide d'un manomètre. N'oubliez pas de fermer le robinet à bille avant de faire cela. Nous insérons un tuyau en spirale avec un pistolet pulvérisateur dans le connecteur à dégagement rapide et apprécions le travail d'un compresseur fait maison. Bonne chance à tous les bricoleurs !

Conseils pratiques

N'oubliez pas les précautions de sécurité de base lorsque vous travaillez avec un tel compresseur. Il est nécessaire de surveiller en permanence la pression autorisée, de ne pas la dépasser, sinon les récepteurs pourraient tout simplement éclater. Dans ce montage, le circuit électrique permet que cela se fasse uniquement en mode manuel.

Tous les raccords, filetés ou collés, doivent également être soigneusement vérifiés pour détecter les fuites. Toute fuite d'air, notamment au niveau des embouts, peut entraîner une perturbation de l'adhérence du joint adhésif et sa dépressurisation ultérieure.

Les boîtiers de tous les éléments - compresseurs et récepteurs - étant en plastique, évitez de heurter l'installation afin de ne pas endommager l'intégrité du plastique fragile.

Choisissez des tuyaux en PVC aux parois aussi épaisses que possible, car leur durée de vie sera plus longue.

Malgré le fait qu'un tel équipement ne revendique pas le titre de professionnel. outil, il peut être utilisé pour appliquer des peintures ou des vernis avec un pistolet pulvérisateur. Vous pouvez également dépoussiérer votre lieu de travail sans utiliser la puissance d’un compresseur classique. Et pour l'aérographe, un tel appareil peut être plus pratique qu'un compresseur standard encombrant. Il pèse peu, c'est donc l'équipement le plus adapté aux conditions de terrain. Dans tous les cas, il mérite amplement le titre de produit technique fait maison, et peut dépanner en l'absence d'un outil de base.

Voir la vidéo

Classes de maître similaires

Compresseur de réfrigérateur pour gonfler les pneus

Compresseur 12 V du compresseur du réfrigérateur

Compresseur complet d'un réfrigérateur

Comment fabriquer un compresseur portable alimenté par batterie

Comment transformer un compresseur de réfrigérateur en pompe à vide

Compresseurs à piston pour réfrigérateurs - types et principes de fonctionnement

Particulièrement intéressant

Le moyen le plus efficace de restaurer votre batterie

Le lubrifiant pénétrant le plus puissant

Un moyen simple de se débarrasser de la saleté collée aux doublures d'ailes et

Vaut-il la peine d'installer un aimant sur le filtre à huile ?

Comment restaurer une batterie de voiture avec du bicarbonate de soude

Utilisations inhabituelles du WD-40

Commentaires (1)